Модифицирующая смесь для чугуна

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН (19) (11) ОПИСАНИЕ NSGBPETEHHR

Н ABTOPCXOMY СВИДЕТЕЛЬСТВУ

Ферросилиций

Силикомишметалл

Силикоалюминий

Нитриды марганца

Желез о

10-18

20-30

15-20

11-35

Остальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4262892/31-02 (22) 18.05.87 (46) 07.03.89. Бкл. 1(9 (71) Бсесоюзньп заочный политехнический институт (72) Б.К. Святкин, М.И. Карпенко, Ю,Г. Серебряков и А.Н. Болотов (53) 669, 15-198 (088. 8) (56) Авторское свидетельство СССР

1Ф 1081212, кл. С 2! С 1/10, 1984.

Авторское свидетельство СССР

Р 973654, кл. С 22 С 35/00, С 21 С 1/10, 1982. (54) МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ЧУГУНА (57) Изобретение относится к области литейного производства, в частности к составам модифицирующих смесей для получения высокопрочного чугуна, Цель изобретения — повышение механиИзобретение относится к литейному производству, в частности к произ» водству высокопрочных чугунов для отливок с повышенной "трещиностойкостью.

Цель изобретения — повьппение механических свойств, трещиностойкости и плотности чугуна в отливках за счет улучшения раскислякщей способности смеси.

Цель достигается тем, что модифицирующая смесь, содержащая магний, .графит, силикомишметалл и ферросилиций, дополнительно содержит силикоалю(ыний и нитриды марганца при следукщем соотношении компонентов, мас.%:

Магний 7-12

Гр афит 8-14 (5И 4 С 21 С 1/10 С 22 С 35 00 ческих свойств, трещиностойкости и плотности чугуна за счет улучшения раскислякщей способности смеси.

Модифицирующая смесь содержит магний, графит, силикомишметапл, ферросилиций, силикоалюминий и нитриды марганца при следующем соотношении компонентов, мас. : магний 7-12, графит

8-14, силикомишметалл 20-30, ферросилиций 10-18, силикоалюминий 15-20, нитриды марганца 11-35. Дополнительный ввод в состав смеси силикоалюминия и нитридов марганца повышает раскиспяющую, графитиэирующую и стабилизирующую способности смеси, что приводит к существенному (на 15-20%) повышению механических свойств, трещиностойкости и плотности чугуна, обработанноro этой смесью. 1 табл.

Дополнительное введение силико-. алюминия увеличивает раскисляющую, графитизирующую и стабилизирующую способности смеси, повышает плотность и механические свойства чугуна. При концентрации снликоалюминия до 10 мас.% плотность и механические свойства модифицированного чугуна недостаточны, а при увеличении его содержания (более 20 мас.%) снижаются стабильность процесса модифицироз 146 ания, технологические свойства и отность отливок.

Нитриды марганца вводят в состав смеси как эффективные модифицирующие добавки, снижающие трещиностойкость

И остаточные термические напряжения.

Их концентрация ограничена содержа" нием 35 мас., вьппе которого снижаются раскислительная способность, свойства и плотность чугуна, а нижний предел (11 мас. ) обусловлен высокими характеристиками остаточных напряжений, склонностью к трещинам и порис тостью чугуна при более низких концентрациях нитридов марганца.

Содержание магния в смеси ограничено его нижним пределом (7 мас.%) необходимым для устойчивого получения шаровидного графита в чугуне.

При увеличении концентрации магния ,в смеси (более 12 мас.%) усиливает ся пироэффект, снижается стабильность раскислительной способности смеси, значительно повышаются остаточные термические напряжения чугуна в отливках. Ферросилиций в модифицирующей смеси в количестве 10-18 мас.% повьппает технологические и механичес" кие свойства, стабилизирует раскислительную способность, снижает трещиностойкость и остаточные термические ,напряжения, повьппает плотность чугуна в отливках.

Укаэанные пределы содержания гра, фита в смеси выбраны как оптимальные для данных численных значений магния и нитридов марганца, которые обеспечивают повьппение раскисляющей

1 ,:способности и стабильности процесса модифнцир ования, .

Содержание графита в смеси более

14 мас. . снижает твердость, плотность, прочность чугуна и его технологические свойства.: Понижение концентрации графита (менее 8 мас.%) снижает стабильность процесса модифицирования, степень усвояемости магния и увеличивает остаточные термические напряжения.

Силикомишметалл усиливает раскислякщую способность и стабилизирует, процесс модифицирования при некотором колебании химического состава исходного чугуна. Нижний предел силикомишметапла применяется для модифицирования чугунов с низким содержанием неметаплических включений не содержащих демодификаторов, Ф

766

2р Для получения модифицирующей смеси используют силикоалюминий, ферросилиций, гр афит гр анулир ов анный, нитриды марганца, полученные путем насыщения аз отом электр от ермиче ского

25 металлического марганца, силикомиш металла, выплавленного в электропечи алюминотермическим способом и поставляемого поплавочно в кусках массой не более 10 кг, и магний. Измельченные исходные материалы до фракции 0,1-5 мм перемешивают в механических бегунах в течение 6"12 мин.

Исходный чугун выплавляют в индукционных печах следующего химического

35 ° состава, мас. : углерод 3,5-3,7; кремний 2,0-2,2; марганец 0,3-0,5;

Фосфор 0,02-0,06; никель до 29 хром до 0,05; сера до 0,08; титан до

0,03; железо остальное, Выпуск чугу40 на в подогретые литейные ковши проводят при 1380-1420 С. Модифицирующие смеси, перемешанные механически в бегунах, вводят в ковш в упакованном виде при выпуске чугуна из печи. Рас45 ход модифицирующих смесей 1 от массы расплава.

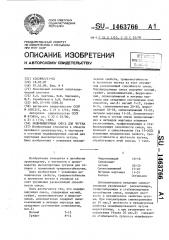

Составы модифицирующих смесей, используемых для обработки чугунов опытных плавок, а также результаты

50 опробования предлагаемого состава смесей в сравнении с известной приведены в таблице.

Для определения склонности модифицированных чугунов к образованию горячих трещин используют .звездо-

55 образную технологическую пробу. Абсолютную трещиностойкость определяют по суммарной длине трещин на поверхности технологической пробы. Абсолют3 а верхний предел — для чугунов, содержащих легирующие и демодифицирующие элементы. При концентрации силикомишметалла более 30 мас. в

5 струк гуре появляется структурно свободный цементит в тонких сечениях отливок, снижается однородность структуры в толстых сечениях, повьппаются остаточные термические напряжения в отливках, ухудшаются форма графита и герметичность чугуна, При со- . держании силикомишметалла до 20 мас. ухудшаются литейные свойства, форма графита, снижаются раскислянхцая способность, характеристики твердости и плотности, повышается содержание неметаллических включений в чугуне.

5 1463766 6 ные значения плотности определяют на ти смеси. Экономия от применения стандартных литых образцах Р 30 мм, смеси составляет 5,1-13,6 руб/т чу= : раскисляющую способность — по кон- гуна. центрации экстрагированного кислоро5 да из модифицированного и немодифи- . Ф о р м у л а и з о б р е т е н и я цированного чугуна. Пробы на содержа- о ние кислорода отбирают при 1350-5 С.

+ о

Модифицирующая смесь для чугуна, Определение ударной вязкости про- содержащая магний, графит, силикомишводят на образцах 10 10 ° 55 мм с Ч-об- lð металл и ферросилиций, о. т л и ч аразным надрезом глубиной 2 мм. Сте- .о щ а я с я тем, что, с целью повышепень усвоения компонентов модифици- н,. механических свойств, трещиностой- рующей смеси определяют по суммарно- кости и плотности чугуна путем улучму усвоению нитридов марганца, графи- шения раскисляющей способности смета, РЗМ, кремния, алюминия и магния 1Б си, она дополнительно содержит силиот их содержания в модифицирующей коалкьжний и нитриды марганца при смеси. Определение содержания компо- следующем соотношении компонентов, нентов проводят методом дифференциро- мас.%: ванного количественного анализа на Магний 7-12 пробах, взятых из литых образцов, 20 Графит 8-14

Как следует из полученных резуль- Силикомиштатов, применение предлагаемой смеси металл приводит к повышению на 15-20% меха- Ферросилиций нических свойств чугуна, его плот- Силико алюминий ности и трещиноспособности за счет ° 26 Нитриды мар. более высокой раскисляющей способнос- ганца 11-35

»» Ю

Содержание компонентов, мас.X

20-30

10-18

15-20

Временное соп"

Силикомишметалл.

Маг- Гра ний фит

СилнкоНитриды мар" ганца Ферросилиций ротнвление алюминийй

» чугуна при растяжении, МПа

638

657

632

7 8

10 ll

12 14

14 20

2 5

14 12

2„

4

5 б (известная ) 20

17

31

17

24

11

lO

13.

18

29

Остальное

Продолжение таблицы

Трещиностойкость чугуна

Плотность

Раскисляющая способность смеси

Уд.арная вязкость чугуна кДж м2

Смесь чугуна в отливОтносиДлина трещин в пробе, см

Содержание кислорода,X ках, г/см

3 тельная, 1 т

2 590

3 $60

4 430

5 470 б (иэвест- 410 ная ) 7,46

7,87

7,27

6,87

7,34

6,78

l 05

1,11

1,09

0,98

1,03

0,96

32,0

30,3

30,82

34,3

32,6

35,0

1,2

1,35

1,32

1,12

1,16

1,0

0,002?

0,0024

0,00245

0,.0029

0,0028

0,00324