Штамповая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к области металлургии, в частности к азотиру- . емой штамповой стали алюминиевых и .меднык сплавов. Цель изобретения.- повьшение теплостойкости азотированного слоя при 600°С, сопротивления образованию трещин разгара после азотирования, ударной вязкости при 600 с и технологической пластичности. Сталь дополнительно содержит барий при следующем соотношении компонентов, мас.%: углерод 0,38-0,46, кремний 0,15-0,38, марганец 0,15-0,48, .хром 3,6-4,4, молибден 0,9-1,2, ванадий 0,4-0,13, алюминий 0,12-0,42, титан 0,005-0,1, бор 0,0008-0,008, кальций 0,005-0,05, барий 0,005- 0,05, железо остальное. При этом содержание кальция, бария, титана и бора удовлетворяет соотношениям кальций Q титан . барий 0,9... 1,1, . 6,25... ... 12,5. Применение стали позволяет повысить срок службы штампов. 2 табл. i (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК 51) 4 С 22 С 38/32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4301399/31-02 (22) 27.08.87 (46) 07.03.89. Бюл, Р 9 (71) Белорусский политехнический институт (72) E.È. Понкратин, C,А. Павловская, В .Е . Ливенцев и В .Т. Терещенко (53) -669.1 4 .018 .25-1 94(088 .8) (56) Сталь 4Х5МФС. ГОСТ 5950-73.

Авторское свидетельство СССР

У 1129266, кл. С 22 С 38/32, 1984. (54) ШТАМПОВАЯ СТАЛЬ (57) Изобретение относится к области металлургии, I3. частности к азотируемой штамповой стали алюминиевых и ,медных сплавов. Цель изобретения.повышение теплостойкости аэотироо ванного слоя при 600 С, сопротивлеl .

Изобретение относится к металлургии, в частности к .азотируемой штамповой сталидля пресс-форм литья под давлением алюминиевых и медных сплавов, и может быть использовано в металлургической.и машиностроительной промьппленности.

Целью изобретения является повышение теплостойкости азотированного слоя при 600 С, сопротивления образованию трещин разгара после азотио рования, ударной вязкости при 600 C и технологической пластичности.

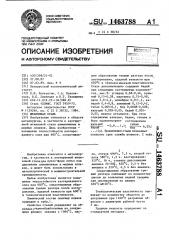

Химйческий состав опытных плавок приведен в табл.1 .

Свойства сталей определяют на обс раэцах, .òåðìîîáðàáoòàííblõ по следующему режиму: закалка с 1 040 С, мас- .

„,Я0„„1463788 А 1 ния образованию трещин разгара после азотирования, ударной вязкости при

600"С и технологической пластичности.

Сталь дополнительно содержит барий при следующем соотношении компонентов, мас.Ж: углерод 0,38-0,46, кремний 0,15-0,38, марганец 0,15-0,48, .хром 3,6-4,4, молибден 0,9-1,2, ванадий 0,4-0,8, алюминий 0,12-0,42, титан 0,005-0,1, бор 0,0008-0,008, кальций 0,005-0,05, барий 0,0050 05, железо остальное. При этом содержание кальция, бария, титана и бора удовлетворяет соотношениям кальций 0 9 1 1. титан

° °, — 6,25.:. C

9 ... 12,5. Применение стали позволяет повысить срок службы штампов. 2 табл.

2 ло, отпуск 690 С, 1,5 ч, второй отпуск 580 С, 1,5 ч. Азотирование:

520 С, 16 ч, степень диссоциации аммиака 25- ЗОЖ, 620 С, 0,5 ч беэ аммиака и 520 С, 4,5 ч беэ аммиака.

Сопротивление образованию трещин разгара оценивают по количеству циклов до появления первой трещины при циклировании по режиму

650 С «20 С.

Технологическую пластичность оценивают по колжеству оборотов до разрушения при 1100 С разрывных образцов с диаметром рабочей части

5 мм.

Ударную вязкость определяют по стандартной методике.

1463788 е — 6,25...12,5. таолнда

Состав

Содврнанне элементов, масД

81. На Ск Ко ., V Al Tt 8,Предпагаемал степь

44 09 0,8 0,28

3е,8 1 е2 Oэ4 0.24 r

3,6 I О 0,8 0,42

3,8 1,2 0,6 О,12

0,005 0,0008 0,005 0,005

0,02 0,002 0,005 0,005

0,08 0,007 0,05 0,05

О,1О О,ООЭ О,О1 О,О1

1 0,38 . 0,38 0,40

2 . 0,40 0,15 0,48 . 3 0,40 0,25 О,IS

4 0,46 0,22 0,24

Остальное

« It» н в

Известнее стапв

2,0 0,9 0,48 О,l

0,П

5 0,4 0,80 0,80

О,О1 О,О1

0,005

Содернанне серн н фосфора а состйийс 1 4 не Оолее 0,0122, в составе 5 содернанне серн

0,262, фосфора 0,2Я > и составix 1-4 вьылавлавт на основа нелеэа нрамого восстановленнн. (Таблица 2

КСЧ 600 С кДж/м

Технолов гическая пластичность, число оборотов до разрушения (при

«I 100. С) Теплостойкость

Твердость HV, Отпуск 600 С, 4 ч, ГПа

Плавка

Количество циклов до l «й трещины

960.

690

2

4

9,8

9,6

9,6

9,7

8,0

200

38

38

34

Теплостойкость оценивают по мико ротвердости после нагрева до 600 С, в течение 4 ч.

Результаты испытаний приведены в табл. 2.

Результаты испытаний свидетельствуют о преимуществе предлагаемой стали, обладающей наилучшим комплексом свойств. 10

Выплавка стали на основе железа прямого восстановления позволяет значительно повысить работоспособность пресс-форм - количество циклов до возникновения первых трещин, что существенно влияет на качество изделий»

Формула изобретения

Штамповая сталь, преимущественно для азотирования, содержащая углерод, кремний, марганец, хром, молиб. ден, ванадий, алюминий, титан, бор, кальций, железо, о т л и ч а ю щ a" я с я тем, что, с целью повышения теплостойкости азотированного слоя при 600 С, сопротивления образованию трещин разгара после азотирования, р ударной вязкости при 600 С и технологической пластичности, она дополнительно содержит барий при следующем содержании компонентов, масЛ:

Углерод 0,38-0,46

Кремний 0,15-0,38

Марганец 0,15-0,48

Хром 3,6-4,4

Молибден 0,9-!,2

Ванадий 0,4-0,8

Алюминий О,!2-0,42

Титан 0.,005-0,10

Бор 0,0008-0,008

Каль ций 0,005-0,05

Барий-. 0,005-0,05

Железо Остальное причем содержание кальция, бария, титана и бора удовлетворяет соотношениям:

- 0,9...1,1, Ва