Установка для тепловой обработки порошкообразного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для тепловой обработки порошкообразного материала при производстве цемента по сухому способу и может быть использовано в промьш1ленности строительных материалов. Цель изобретения - повышение качества обработки материала и надежности работы и улучшение техники безопасности. Для ЭТОГО установка для тепловой обработки порошкообразного материала содержит вращающуюся печь, запечный теплообменник с циклонами, газоходами и течками и устройство для контроля горячих проб с пробозаборным органом 5и контролируемой емкостью 6, встроенное в течку 4 подачи материала на вращающуюся печь. За счет установки по сторонам контролируемой емкости 6датчика и детектора радиоизотопного контроля, выполнения пробозаборного органа и виде пробкообразного затвора, торцовая часть которого и отверстие в нем выполнены под углом естественного откоса материала, и герметичного соединения его с контролируемой емкостью, соединенной через запорно-транспортируюшее устройство 6 и течку 18 возврата проб с трактом теплообменника, достигаются оперативность контроля и стабильность корректировки процесса обжига, повышаются надежность и безопасность работы с горячым материалом, что приводит к повьш1ению его качества и уменьшению расхода топлива. 5 ил. (С сл с:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

4022 А1 (19) (1I) (5g 4 F 27 В 7/34

3ЖЯЗЮ3

PkT(ETiЙ 1" .:.:! ЛГИ И

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И АBTOPCHOMY СВИДЕТЕЛЬСТВУ п

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4111173/29-33 (22) 01.09.86 (46) 07.03,89. Бюл. Ф 9 (71) Государственный всесоюзный проектный и научно-исследовательский институт цементной промышленности (72) Г.А.Червинский, Я.Г.Добкин, Э.Н,Шелевой, В.И.Чернецкий и В.А.Кузнецов (53) 666.94.041 (088.8) (56) Сатарин В.И, и др, Цементная промышленность за рубежом. — M.:

Госиздатлит по строительству, архитектуре и строительным материалам.

1963, с. 238-239. (54) УСТАНОВКА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА (57) Изобретение относится к устройствам для тепловой обработки порошкообразного материала при производстве . цемента по сухому способу и может быть использовано в промьппленности строительных материалов. Цель изобретения — повышение качества обработки материала и надежности работы и улучшение техники безопасности.

Для этого установка для тепловой обработки порошкообраэного материала содержит вращакицуюся печь, запечный теплообменник с циклонами, гаэоходами и течками и устройство для контроля горячих проб с пробозаборнъ|м органом

5 и контролируемой емкостью 6, встроенное в течку 4 подачи материала на вращающуюся печь, За счет установки по сторонам контролируемой емкости

6 датчика и детектора радиоиэотопного контроля, выполнения пробозаборного органа и виде пробкообразного затвора, торцовая часть которого и отверстие в нем выполнены под углом естественного откоса материала, и герметичного соединения его с контролируемой .емкостью, соединенной через запорно-транспортирующее устройство 6 и течку 18 возврата проб с трактом теплообменника, достигают-. ся оперативность контроля и стабильность корректировки процесса обжига, повышаются надежность и безопасность работы с горячым материалом, что приводит к повьппению его качества и уменьшению расхода топлива, 5 ил.

1464022

Изобретение относится к устройствам для тепловой обработки порошкообразного материала при производстве цемента по сухому способу и мо5 жет бцть использовано в промышленности строительных материалов и в других отраслях промьппленности, например в химической.

Целью изобретения является повы- 10 шение качества обработки материала и надежности работы и улучшение тех-. ники безопасности.

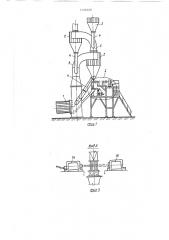

На фиг.1 представлена установка для тепловой обработки порошкообраз- 15 ного материала, общий вид;на фиг.2— узел I на фиг,1; на фиг.3 — вид А на фиг.2; на фиг,4 и 5 - узел II на фиг.2 (соответственно при открытом и закрытом положениях пробозаборного органа) .

Установка для тепловой обработки порошкообразного материала содержит вращающуюся печь 1, запечный теплообменник с циклонами 2, газоходами 25

3 и течками 4. Устройство для контроля горячих проб с пробозаборным органом 5 и" контролируемой емкостью

6 встроено в течку 4 подачи материала во вращающуюся печь 1. Пробоза- 30 борный орган 5 включает приводной вал 7 с исполнительным механизмом 8.

Приводной вал 7 установлен в подшипниках 9 и состоит из нескольких частей, соединенных соответственно шарнирной муфтой 10 и упругой муфтой 11, Исполнительный механизм 8 соединен напрямую с приводным валом

7 и настроен на периодический повоо рот вала на 180, задаваемый элек- 40 трической схемой управления. Над контролируемой емкостью 6 установлена приемная воронка 12 с переходником 13. По сторонам контролируемой емкости 6 установлены датчик 14 и 45 детектор 15 радиоизотопного контроля. Контролируемая емкость 6 через запорно-транспортирующее устройство

16 с исполнительным механизмом 17 и течку 18 возврата проб соединена с трактом теплообменника. Пробозаборный орган 5 герметично соединен с контролируемой емкостью 6.

Пробозаборный орган 5 выполнен в виде пробкообразного затвора, сос тоящего из двух вставленных друг в друга цилиндров из жаропрочного материала, каждый из которых имеет по образующим диаметрально расположенные отверстия, При этом внутренний цилиндр имеет по поперечным краям отверстий перегородки, а торцовая часть обоих цилиндров со стороны входа в течку 4 и отверстия в них скошены под. углом естественного откоса материала, который составляет о для цементных сырьевых смесей 55-60, Торцовая часть пробкообразного затвора в закрытом положении совпадает с внутренней поверхностью течки

4. Контролируемая емкость 6 представляет собой тонкостенный металлический.цилиндр периодического наполнения, размещенный между датчиком 14, излучающим поток медленных нейтронов, и детектором 15, их приемником. Работа запорно-транспортирующего устройства 16, управляемого исполнительным механизмом 17, согласована с исполнительным механизмом 8, управляющим работой пробозаборного органа 5, Периоды срабатывания исполнительных механизмов 8 и 17 рассчитаны таким образом, чтобы за один цикл работы произошло необходимое накопление пробы в контролируемой емкости 6 при положении.пробозаборного органа 5

"Открыто", затем поворот его на 180 в положение "Закрыто", сохраняемое на весь заданный срок облучения пробы потоком нейтронов с последующим выпуском материала из контролируемой емкости 6 через запорно-транспортирующее устройство 16 в течку 18 возврата проб, 1

Установка работает следующим образом.

Обрабатываемый порошкообразный материал из последней ступени запечного теплообменника попадает в течку

4, а из нее — во вращающуюся печь 1, На своем пути по днищу течки сырьевой поток не попадает в пробозаборный орган 5, когда. последний в положении "Закрытои не выступает за пределы внутренней поверхности течки.

При дистанционном включении устройства для контроля горячих проб срабатывает исполнительный механизм 8 на поворот приводного вала с пробозао борным органом 5 на 180, что соот11 ветствует положению последнего Открыто". Материал сквозь отверстие ссыпается через приемную воронку 12 с переходником 13 в контролируемую емкость 6 ° При этсм запорно-транс4022

3 146 портиру ощее устройство 16 находится в закрытом положении. После заполнения контролируемой емкости 6 материалом срабатывает исполнительный механизм 8, поворачивающий приводной вал 7 с пробоэаборным органом 5 на

180, что соответствует положению о последнего Закрыто". Затем автоматически включается прибор радиоизотопного контроля проб — датчик 14 и детектор 15 (время срабатывания прибора 2-3 мин).

Результирующей информацией является количество осточного углерода в пробе, что характеризует степень декарбонизации материала в теплообменнике. Эта информация выводится

1 на вторичный прибор пульта управления вращающейся печью.

В зависимости от показания степени декарбонизации производится соответствующая корректировка процесса обжига.

Далее срабатывает исполнительный механизм 17, осуществляя открытие запорно-транспортирующего устройства

16 для выпуска отработанной пробы иэ контролируемой емкости 6 в течку !8 возврата проб в тракт теплообменника.

Затем следует закрытие запорнотранспортирующего устройства 16„

Цикл работы устройства для контроля горячих проб заканчивается.

Работа устройства для контроля горячих проб в установке для теплоФ вой обработки порошкообразного материала осуществляется по схеме полуавтоматического контроля, т.е. предусматривается периодическое его включение на цикл работы.

Корректировка протекающего технологического процесса происходит практически беэ инерционного запаздывания. В результате во вращающуюся печь поступает сырьевой материал с известной заранее степенью его термической подготовки, что позволяет машинисту печи вести оптимальный ре5 жим обжига, изменяя режимы горения и форму факела в печи.

Таким образом, предлагаемая установка обеспечивает достижение оперативности контроля и стабильности корректировки процесса обжига, надежности и безопасности работы с горячим материалом, что в конечном результате повышает качество получаемого продукта при уменьшении расхода топлива в печном агрегате. формула изобретения

Установка для тепловой обработки порошкообразного материала, содержащая вращающуюся печь, эапечный теплообменник с циклонами, гаэоходами и течками и устройстводля контроля горячих проб с пробоэаборным органом и контролируемой емкостью, встроенное в течку подачи материала во вращающуюся печь, отличающаяся тем, что, с целью повышения качества

3р с бработки материала и надежности работы и улучшения техники безопасности, она снабжена датчиком и детектором радиоизотопного контроля, установленными по сторонам контролируемой емкости, при этом пробоэаборный

35 орган герметично соединен с последней и выполнен в виде пробкообразного затвора, торцовая часть которого и отверстие в нем выполнены под

40 углом естественного откоса материала и совпадает с внутренней поверхностью течки, а контролируемая емкость соединена через запорно-транспортирующее устройство с трактом тепло45 обменника.

1 6 4 О 2 2

1464022

Составитель С.Прямкова

Техред Л. Сердюкова Корректор Э,Лончакова

Редактор Н.Лазаренко

Заказ 814/45

Тираж 533 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Укгород, ул. Гагарина, 101