Способ изготовления электретов

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии производства радиоэлектронной и электротехнической аппаратуры, а именно изготовления электретов на металл изированных подложках-электродах. Изобретение может быть использовано в технологии изготовления электроакустических преобразователей электронных микрофонов и электроакустических излучателей, электретных газовых фильтров и запоминающих устройств статического типа. Целью изобретения является повышение надежности электрета. Поставленная цель достигается тем, что формирование диэлектрического полимерного слоя проводят в послесвечении разряда газовой смеси тетрафторэтилена и аргона в плазмохимическом реакторе при давлении смеси 400-660 Па, содержании тетрафторэтилена в смеси 5-10%, скорости прохождения газовой смеси 1-2С м/с, расстоянии между .нижней границей плазмы и подложки-электрода 20-100 мм. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5D 4 G 11 С 13 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4289544/24-24 (22) 27.07.87 (46) 07.03.89. Бюл. № 9 (71) Институт химии твердого тела и переработки минерального сырья СО АН СССР (72) А. И. Гаврилов и Ю. И. Михайлов (53) 681.327.66 (088.8) (56) Заявка Японии № 53 — 41360, кл. Н 01 С 7/02, опублик. 1978.

Патент США № 4407852, кл. G 11 С 13/02, опублик. 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТОВ (57) Изобретение относится к технологии производства радиоэлектронной и электротехнической аппаратуры, а именно изготовления электретов на металлизированных

Изобретение относится к технологии производства радиоэлектронной и электротехнической аппаратуры, а именно изготовлению электретов на металлизированных подложках-электродах и может быть использовано в технологии изготовления электроакустических преобразователей — электронных микрофонов и электроакустических излучателей, электретных газовых фильтров и запоминающих устройств статического ти п а.

Целью изобретения является повышение надежности электрета.

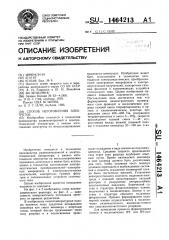

На фиг. 1 и 2 изображена схема плазмохимического реактора; на фиг. 3 — зави= симость поверхностного потенциала электрета от времени релаксации.

В изобретении низкотемпературная плазма является лишь средством активизации мономера или смеси мономера с инертным газом, который быстро прокачивают через зону разряда и в послесвечении проис„„SU„„1464213 А1, подложках-электродах. Изобретение может быть использовано в технологии изготовления электроакустических преобразователей электронных микрофонов и электроакустических излучателей, электретных газовых фильтров и запоминающих устройств статического типа. Целью изобретения является повышение надежности электрета, Поставленная цель достигается тем, что формирование диэлектрического полимерного слоя проводят в послесвечении разряда газовой смеси тетрафторэтилена и аргона в плазмохимическом реакторе при давлении смеси 400 — 660 Па, содержании тетрафторэтилена в смеси 5 †100, скорости прохождения газовой смеси 1 — 2С м/с, расстоянии между нижней границей плазмы и подложки-электрода 20 — 100 мм. 3 ил. ходит осаждение в виде пленки на подложкуэлектрод. Среднюю скорость прохождения газа через зону разряда подбирают опытным путем. Время нахождения мономера в зоне разряда должно быть достаточным для того, чтобы основная часть молекул успевала переходить в возбужденные состояния и скорость осаждения полимерной пленки была достаточно высокой. Устранение непосредственного контакта подложки-электрода с плазмой предотвращает сильный разогрев и разрушение нетермостойких пластмассовых подложек. Химический состав и структура фторполимерных пленок, полученных в послесвечении, близки к составу и структуре обычного политетрафторэтилена. Процесс формирования полимерной пленки осуществляется в послесвечении низкочастотного, высокочастотного или сверхвысокочастотного разрядов.

Для проведения процесса формирования пленки в послесвечении НЧ- или ВЧ-раз!.464213 ряда используется плазмохимический реактор (фиг. 1).

На схеме (фиг. 1) показаны цилиндрический стеклянный сосуд 1 с внутренним диаметром 250 мм и высотой 300 мм, столик 2, подложка-электрод 3, фторопластовый полый цилиндр 5, держатели 6, верхний электрод 7, крышка 8 реактора, металлическая трубка

9, резиновое уплотнение !О, трубка l для откачки газа, зона 12 послесвечения, электрический вакуумный ввод 13, зона 14 разряда, источник 15 питания (НЧ или ВЧ генератор).

Для проведения процесса формирования полимерной пленки в послесвечении

СВЧ-разряда используют плазмохимический реактор, схема которого изображена на фиг. 2.

На схеме (фиг. ?) показаны корпус

16 реактора, разрядная кварцевая трубка 17, волновод 18, фасонная подложка-электрод

19, крышка 20 реактора, патрубок 21 для откачки газов, столик 22.

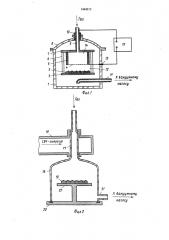

На фиг. 3 изображена зависимость поверхностного потенциала электрета от времени релаксации: 23 — зависимость для электрета из фторполимерной пленки, сформированной в ВЧ-разряде, 24 — зависимость для электрета из фторполимерной пленки, сформированной в послесвечении

ВЧ-разряда.

На верхний сплошной 7 и нижний сеточный 4 электроды диаметром 100 мм подают НЧ-(с частотой 0 — 30 кГц) или ВЧ-напряжение (с частотой 30 кГц — 100 Мгц) от источника 15 питания и в зоне 14 между электродами возбуждается газовый разряд.

Поток возбужденных атомов, молекул и радикалов мономера проходит через сеточный электрод 4 в зону 12 послесвечения, где происходит процесс формирования полимерной пленки на подложке-электроде 3. Летучие продукты плазменной активации откачивают через трубку !1. Оптимальными параметрами процесса формирования пленок в послесвечении НЧ- и ВЧ-разрядов, при которых получают фторполимерную пленку с хорошими электретными свойствами для данной конструкции реактора, являются давление смеси 10 — 600 Па, содержание тетрафторэтилена 5 в 1ОЯ, скорость прохождения газа между электродами 1 — 14 м/с расстояние между электродами 5 — !0 мм, расстояние от нижнего электрода до подложки электрода 20 — 40 мм, средняя скорость роста пленок 1 мкм/ч, Затем полученные диэлектрические пленки подвергают электризации в коронном разряде при атмосферных условиях.

Характер относительной релаксации заряда при хранении в атмосферных условиях при комнатной температуре для электре-!

О тов в зависимости от времени хранения показан на фиг. 3.

При формировании полимерной пленки в послесвечени и СВЧ-разряда используют плазмохимический реактор (фиг. 2), в котором мономер или смесь мономера с инерт15 ным газом подают через верхнюю часть разрядной трубки. Мономер активируется в плазме, которая возбуждается в разрядной трубке, проходящей через волновод

18, и формируется в виде пленки на подложке-электроде 19, расположенном на столике 22. При этом содержание мономера в смеси 5 — 20Я, средняя скорость газовой смеси 0,01 †1 м/с, частота СВЧ-генератора 2375 МГц, мощность 0,1 — 10 Вт/см .

При этом характеристики пленки близки

25 к характеристикам пленки, полученной в послесвечении ВЧ-разряда.

Исходя из зависимостей, приведенных на фиг. 3, видно, что стабильность заряда электретов, сформированных в послесвечении 8 I-разряда (24), значительно превосходит стабильность заряда электретов, сформированных в плазме ВЧ-разряда (23)

Формула изобретения.

Способ изготовления электретов, включающий формирование на подложке-электроде диэлектрического полимерного слоя в среде газообразного мономера с использованием низкотемпературной плазмы и последующей электризацией диэлектрического полимерного слоя, отличающийся тем, что, с целью повышения надежности электрета, формирование диэлектрического полимерного слоя проводят в послесвечении разряда газовой смеси тетрафторэтилена и аргона в плазмохимическом реакторе при давлении

45 смеси 400 — 660 Па, содержании тетрафторэтилена в смеси 5 — 1ОЯ, скорости прохождения газовой смеси 1 — 20 м/с, расстоянии между нижней границей плазмы и подложки-электрода 20 — 100 мм.

1464213

Газ

Газ

ff Вакуумному насосу

1464213

ЮО

700

Составитель В. Теленков

Редактор Н. Гунько Тех ред И. Верес Корректор И. Муска

Заказ 724/54 Тираж 558 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101