Способ акустической очистки пористых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к очистке пористых изделий, преимущественно фильтрующих элементов в виде полых цилиндров, имеющих сложную капиллярную структуру. применяемых во многих отраслях промыщленности для фильтрации жидких сред, например фотоэмульсий в химикофотографической промышленности, и позволяет повысить эффективность акустической очистки изделий. Способ акустической очистки пористых изделий, включающий воздействие акустических колебаний, заполнение изделия газом , просушку изделия, осуществляют периодическим переводом части изделия из жидкой среды в газообразную и обратно при непрерывном воздействии на жидкую среду акустических колебаний и одновременном контакте с ней другой части изделия. Перевод части изделия из жидкой среды в газообразную и обратно осуществлят со скоростью достаточной для 70-80% дегазации части изделия, погруженной в жидкую среду. Перевод части изделия из жидкой среды в газообразную и обратно осуществляют многократно . 1 ил. § (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дц 4 В 01 D 41 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСМОМ У СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4268784/23-26 (22) 25.03.87 (46) 15.03.89. Бюл. № 10 (71) Удмуртский государственный университет им. 50-летия СССР и Казанский научно-исследовательский, технологический и проектный институт химико-фотографической промышленности (72) Л. М. Седлов, Ф. С. Валеев, P. Ш. Аюпов, В. С. Бутаев и М. Г. Сайфуллин (53) 628.16.084 (088.8) (56) Авторское свидетельство СССР № 621362, кл. В 01 D 41/04, 1978. (54) СПОСОБ АКУСТИЧЕСКОЙ ОЧИСТКИ ПОРИСТЫХ ИЗДЕЛИЙ (57) Изобретение относится к очистке пористых изделий, преимущественно фильтрующих элементов в виде полых цилиндров, имеющих сложную капиллярную структуру, Изобретение относится к очистке пористых изделий, преимущественно фильтрующих в виде полых цилиндров, имеющих сложную капиллярную структуру, применяемых во многих областях промышленности для фильтрации жидких сред, например фотоэмульсии в химикофотографической промышленности.

Цель изобретения — повышение эффективности акустической очистки изделий.

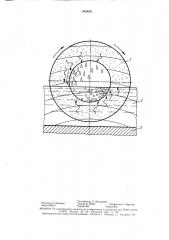

На чертеже представлена схема устройства, осуществляющего способ акустической очистки пористых изделий (фильтрующих элементов) .

Устройство содержит фильтрующий элемент 1, подлежащий очистке, который расположен частично в моющей жидкости 2, и источник 3 акустических колебаний.

Способ очистки осуществляют следующим образом.

ÄÄSUÄÄ 1465084 A 1 применяемых во многих отраслях промышленности для фильтрации жидких сред, например фотоэмульсий в химикофотографической промышленности, и позволяет повысить эффективность акустической очистки изделий. Способ акустической очистки пористых изделий, включающий воздействие акустических колебаний, заполнение изделия газом, просушку изделия, осуществляют периодическим переводом части изделия из жидкой среды в газообразную и обратно при непрерывном воздействии на жидкую среду акустических колебаний и одновременном контакте с ней другой части изделия. Перевод части изделия из жидкой среды в газообразную и обратно осушествлят со скоростью достаточной для 70 — 80% дегазации части изделия, погруженной в жидкую среду.

Перевод части изделия из жидкой среды в газообразную и обратно осуществляют многократно. 1 ил.

Фильтрующий элемент 1, подлежащий регенерации от осадка, например фотоэмульсии, представляет собой полый цилиндр, выполненный из нержавеющей стальной микросетки с тонкой фильтрацией от 12 — 71 мкм.

Цилиндры имеют следующие размеры: наружный диаметр 65 — 70 мм; внутренний диаметр 20 мм; высота (длина образующей)

245 мм с поверхностью фильтрации 0,2 мм .

Фильтр устанавливают в емкости с моющей жидкостью 2 на опоре с возможностью вращения его так, чтобы нижний край фильтра проходил от источника акустических колебаний на расстоянии 5 — 10 мм. При этом емкость заполняют с таким расчетом, чтобы часть фильтр-элемента до 0,5 диаметра находилась в моющей среде (жидкости), в которой возбуждаются акустические колебания мощностью 5 — 20 Вт/см от магнитострикционного (пьезоэлектрического) ультразвукового преобразователя. Фильтруюший

1465084 элемент, ось которого находится над уровнем моющей среды, вращают с частотой

0,1 — 3 об/с. Последняя определяется опытным путем из условия заполнения капилляров, погруженной части фильтра, жидкостью на 70 — 80Я и исключения их полного заполнения. О величине заполнения судят визуально. Можно использовать специальные средства, регистрирующие выход газа из изделия при заполнении его жидкостью.

При реализации способа очистка порис того изделия осуществляется одновременно как в его частях, погруженных в жидкость, так и переведенных из жидкой в газообразную среду. В части изделия, погруженной в жидкость, процесс промывки осущест- 15 вляют при замещании газа жидкостью, т. е. в сопровождении процесса деаэрации. В это же время в части изделия, переведенной из жидкой среды в газообразную, процесс промывки осуществляют при замещении газа жидкостью, т. е. в сопровождении процесса аэрации. Процесс замещения газа (воздуха) жидкостью, дегазация (деаэрация) пористого материала изделия протекает с образованием газожидкостной смеси с наличием большого количества осцилли- 5 рующих и двигающихся в порах пузырьков, которые в результате интенсивных пульсаций сталкиваются между собой и стенками пор изделия, в результате кавитации всхлопываются и вызывают съем и смещение осевших на них частиц загрязне- ЗО ний, тем самым резко интенсифицируют процесс промывки, тем более, что вслед за осциллирующими пузырьками в порах движется жидкость, являющаяся лучшим проводи и ком а кусти чески х коле 6 ан и й.

Процесс замещения жидкости газом 35 (воздухом), аэрация так же протекает с образованием газожидкостной смеси. Жидкость под воздействием акустических колебаний начинает ускоренно вытекать по капиллярам, захватывая с собой мельчайшие 40 осциллирующие пузырьки. Сама вытекающая жидкость и осциллирующие движущиеся с ней пузырьки обеспечивают дальнейшую интенсивную кавитационную очистку пор.

Затем насыщенная газом часть детали 45 снова переводится в жидкость. Возникает процесс замещения газа жидкостью. И так далее до обеспечения полной очистки. При этом время нахождения части изделия в жидкой среде выбирается опытным путем из условия, чтобы процесс замещения газа жидкостью (дегазация) в порах материала изделия произошел на 70 — 80Я, т. е. не до полного заполнения пор изделия жидкостью, что позволяет при переводе этой части изделия из жидкости в газообразную среду создавать в них газожидкостную смесь более эффективную за счет противотока вытекающей под действием гравитационных сил жидкой среды и поднимающихся пузырьков газа.

Перевод частей изделия (фильтрующего элемента) из моющей жидкой среды в газообразную и обратно с указанной частотой позволяет организовать в порах изделия движение жидкой и газообразной среды в противотоке, что приводит к образованию газожидкостной смеси, которая под действием акустических колебаний становится эффективным фактором, интенсифицирующим процесс очистки, например от магнитострикционного или пьезокерамического ультразвукового преобразователя.

Таким образом в результате цикличного перевода изделия из газовой среды в моющую среду и обратно осуществляется возможность заполнения сред в противоток фильтруемой жидкости. В результате достигается повышение эффективности очистки пористых изделий, так как в обоих случаях как в процессе аэрации и деаэрации пористых изделий, образующаяся газожидкостная смесь в капиллярах изделия под действием акустических (ультразвуковых) колебаний, двигаясь в противоток направлению движения жидкости при фильтрации, способствует эффективной очистке изделий с максимальным использованием кавитационного эффекта.

Формула изобретения

Способ акустической очистки пористых изделий, преимущественно цилиндрических полых фильтрующих элементов, включающий обработку изделия акустическими колебаниями в моющей среде с пропусканием по его капиллярам жидкости и газа, отличающийся тем, что, с целью повышения очистки, обработку осуществляют при одновременном многократном переводе изделия из газовой среды в жидкую моющую и обратно при вращении изделия вокруг оси, при этом погружение изделия производят частично.

1465084

Составитель Л. Юлдашева

Редактор А. Долинич Техред И. Верес Корректор А. Обручар

Заказ 840/10 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина. 101