Способ обкатки концов полых цилиндрических изделий и стан для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых цилиндрических изделий с дном, например баллонов. Целью изобретения является получение качественных изделий сложной конфигурации,с большим перепадом диаметров. По описываемому способу обкатки концов полых цилиндрических изделий 1 обкатку осуществляют при одновременном изменении углов подачи и раскатки валков 2. При этом угол подачи изменяют от 20 град в начале до -5 град по окончании процесса , а угол раскатки - соответственно от О до 20 град. Для реализации способа предложен стан поперечно-винтовой прокатки. Две его станины вьтолнены в виде поворотных и стационарных планшайб, в профильных пазах которых установлены сдвоенными сферическими опорами 17 валки. Поворотные планшайбы 13, 14 позволяют регулировать углы установки валков в указанном диапазоне и тем самым обеспечивают условия для получения изделий с большим перепадом диаметров . 2 с.п. ф-лы, 6, ил. а & сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1465144 А1 (51)4 В 21 В 19/00 В 21 D 51/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

Г1РИ ГКНТ СССР (21) 4234708/23-02 (22) 21.04.87 (46) 15.03.89. Бюл, Н- 10 (71) Уральский научно-исследовательский институт трубной промышленности (72) Ю.И. Блинов, И.H. .Потапов, П,М. Фииагин, В.А. Краев, А.И. Губин, Я.И. Литвинский и Д.М. Рудкий (53) 621.771.06 (088.8) (56) Авторское свидетельство СССР

У 880584, кл. В 21 D 51/24, 1979.

Тетерин П.К. Теория поперечной и винтовой прокатки. М.: Металлургия, 1983, с. 85-87. (54) СПОСОБ ОБКАТКИ КОНЦОВ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И СТАН ДЛЯ ЕГО

ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением и может быть использовано для изготовления полых цилиндрических изделий с дном, например баллонов. Целью изобретения является получение качественных изделий сложной конфигурации с большим перепадом диаметров. По описываемому способу обкатки концов полых цилиндрических изделий 1 обкатку осуществляют при одновременном изменении углов подачи и раскатки валков 2. При этом угол подачи изменяют от 20 град в начале до -5 град по окончании процесса, а угол раскатки — соответственно от 0 до 20 град. Для реализации способа предложен стан поперечно-винтовой прокатки. Две его станины выполнены в виде поворотных и стационарных планшайб, в профильных пазах которых установлены сдвоенными сферическими опорами 17 валки. Поворотные планшайбы 13, 14 позволяют регулировать углы установки валков в укаэанном диапазоне и тем самым обеспечивают условия для получения иэделий с большим перепадом диаметров. 2 с.п. ф-лы, 6 ил.

1465144

Изобретение относится к обрабо гке металлов давлением и может быть использовано для изготовления полых цилиндрических изделий, например баллонов.

Целью изобретения является получение качественных изделий сложной конфигурации с большим перепадом диаметров. 1Î

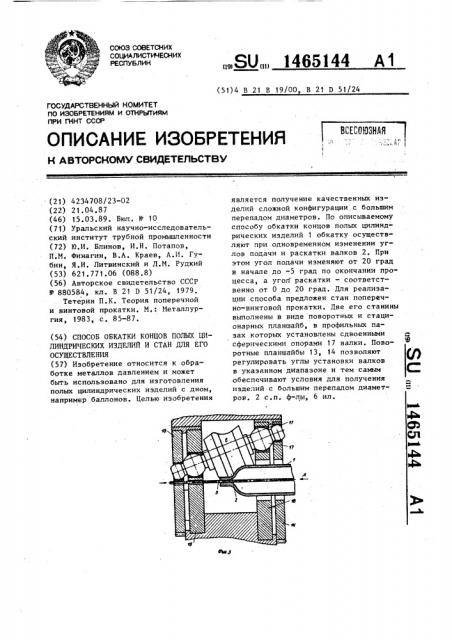

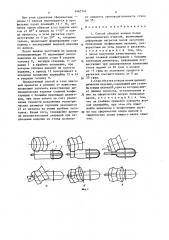

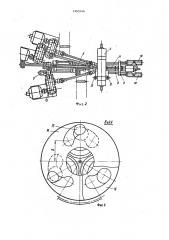

На фиг. 1 изображен процесс обкатки горловины профильными валками с изменением углов раскатки и подачи; а — начальный момент, б — промежуточное положение, в — окончание процесса; на фиг. 2 — стан винтовой прокатки, общий вид; на фиг. 3 — рабочая клеть стана; на фиг. 4 — вид А

:на фиг. 3; на фиг. 5 — вид Б на фиг. 3; на фиг. 6 — кинематическая 20 схема стана, вид В и Г.

Способ обкатки осуществляют следующим образом.

Полая цилиндрическая заготовка 1 с дном и нагретым до температуры 25 прокатки открытым концом задается во вращающиеся профильные валки 2 трехвалкового стана поперечно-винтовой прокатки с нулевым углом раскатки г (обжатие не превышает 1-2X) 30 и углом подачи р, равным 20 С; до упора дном в торец оправки 3. После этого валки разворачивают в сторону уменьшения угла подачи вдо (-5) и увеличения угла раскатки до 20

Отрицательный угол подачи в конце процесса создает осевое усилие на изделие в направлении, обратном направлению прокатки. Таким образом, осуществляется вьдача изделия из станав

В начале процесса наиболее оптимальными для вращения заготовки без деформирования при задаче в валки до упора днищем в торец оправки являются величины угла подачи 20 и угла раскатки О, При большем угле подачи в начале процесса уменьшается длина контакта заготовки с валками, что приводит к снижению тянущей способности валков и, следовательно, к невозможности полной задачи заготовки в стан до упора днищем. в оп. равку, Угол раскатки меньше 0 приводит к преждевременной деформации заготовки до полной задачи в валки что недопустимо с точки зрения условия получения изделий требуемой конфигурации. В конце процесса необходимо обеспечить отрицательный угол подачи для вьдачи иэделия из валков, причем при угле подачи (-5) изделие перед вьдачей совершает 8-10 оборотов, что позволяет дополнительно скалибровать цилиндрическую часть горловины в валках и на оправке. При дальнейшем уменьшении угла подачи число оборотов изделия перед вьдачей иэ валков сокращается, что может привести к снижению качества поверхности горловины. Увеличение угла раскатки в конце процесса свыше 20 нецелесообразно, так как приводит к усложнению конструкции стана — увеличению габаритов планшайб.

Для реализации способа предложен стан поперечно-винтовой прокатки.

Стан включает рабочую клеть 4 с профильными валками, имеющими привод 5, установленный перед нею приемный желоб 6 с эаталкивателем 7 заготовок, задний стол 8, раэмещенную на нем упорную головку 9, имеющую привод осевого перемещения в виде двух пневмоцилиндров 10 и несущую стержень 11 оправки. Станина рабочей клети состоит из поворотных от привода t2 планшайб 13 и 14 с зубчатым венцом и стационарных, жестко соединенных между собой планшайб 15 и 16, в профильных пазах которых установлены сдвоенными сферическими опорами 17 валки.

Обкатка концов полых цилиндрических изделий осуществляется следующим образом.

Полая цилиндрическая заготовка 1 диаметром 219 мм из стали марки 45 с о дном нагревается до 1250 С и поступает в приемный желоб 6 и заталкивателем 7 задается в рабочую клеть 4, валки 2 которой развернуты на угол подачи 20 . Вращающиеся валки, имеюшие нулевой угол раскатки, перемещают заготовку в осевом направлении до упора дна заготовки в торец оправки З,.после чего включается привод

12 вращения и планшайбы 13 и 14 поворачиваются вокруг оси прокатки в противоположных направлениях на угол.

1 а(9+5 )

8 = arctg — --— ----- 1

2z где 1 — расстояние между центрами крайних сферических опор, z — - расстояние от оси прокатки до оси валка в начальном его положении.

1465144

При этом сдвоенные сферические опоры 17 валков перемещаются в профильных пазах планшайб 13 — 16, изменяя таким образом угол подачи вал-ков от 20 в начале до (-5) в коно о

5 це процесса, а угол раскатки соответственно от 0 до 20 и, следовательно, происходит формирование горловины с последующей выдачей изделия 10 из валков.

После выдачи заготовки из валков пневмоцилиндры 10 перемещают расположенную на заднем столе 8 упорную головку 9 несущую стержень 11 оправки 3 в крайнее положение, при котором оправка выходит из полости изделия, а привод 12 поворачивает в исходное положение планшайбы 13 и 14 и упорную головку 9.

Предлагаемый способ и стан винтовой прокатки в отличие от известных позволяют получать качественные цилиндрические изделия сложной конфигурации с большим перепадом диамет- 25 ров, при этом только за счет увеличения точности исполнения геометрических размеров горловин экономится

27 кг металла на тонну трубных заготовок. Кроме того, сокращение време- g0 ни вспомогательных операций при извлечении изделия из стана позволяет повысить производительность стана до 5Х.

Формула и э обретения

1. Способ обкатки концов полых цилиндрических изделий, включающий деформацию нагретой полой заготовки приводными профильными валками, развернутыми на углы подачи и раскатки, отличающийся тем, что, с целью получения качественных изделий сложной конфигурации с большим перепадом диаметров, деформацию осуществляют при одновременном изменении углов подачи от 20 град в начале. до -5 град по окончании процесса и раскатки соответственно от 0 до

20 град.

2.Стан обкатки концов полых цилиндрических изделий, содержащий две станины в виде планшайб,одна из которых имеет привод поворота, установленные в них на сферических опорах приводные валки,. отличающийся тем, что он снабжен приводом поворота вто- рой планшайбы, при этом обе планшайбы выполнены с профильными пазами под сферические опоры валков и сферические опоры каждого валка сдвоены.

1465144 Риг. 2

) 465144

Видб