Способ индукционной наплавки

Иллюстрации

Показать всеРеферат

Изобретение относится к сварке и может быть использовано для индук-. ционной наплавки деталей с переменной по длине толщиной наплавляемого участка. Цель изобретения - повышение качества наплавки, увеличение производительности и экономия энергии . На детали последовательно наносят шихту и вводят в зону действия электромагнитного поля индуктора. Индуктор имеет участки интенсивного нагрева и длину зоны действия электромагнитного поля, максимальную и минимальную величину которой определяют по приведенным зависимостям. Подвод энергии к индуктору осуществляют непрерывно. Перемещение деталей осуществляют с остановами в те моменты, когда утолщенные части выплавляемых деталей располагаются в зонах интенсивного нагрева индуктора , а очередная деталь введена в зону электромагнитного поля индуктора только утолщенной частью. Непрерывная подача энергии обеспечивает нагрев деталей не только во время останова , но и при движении деталей. Исключаются перегревы, прожоги и недогревы. 2 ил. i (Л

СОК )3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК 5П 4 В 23 К 13/00 р" rg gggц

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4210286(30" 27 (22) 17.03.87 (46) 15.03.89. Бюл. Р 10 (7i) Научно-производственное объединение "АНИТИМ" (72) А.Ю.Балаганский (53).621.791.77 (088.8) (56) Ткачев В.Н. и др, Индукционная наплавка твердых сплавов. - М.:

Машиностроение, 1970, с. 18.

Авторское свидетельство СССР й- 399324, кл. В 23 К 9/04, 1971.

Ткачев В;Н. и др. Индукционная наплавка твердых сплавов. — М.:

Машиностроение, 1970, с.163. (54) СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ

Ф (57) Изобретение относится к сварке и может быть использовано для индукционной наплавки деталей с переменной по длине толщиной наплавляемого участка. Цель изобретения — повышеИзобретение относится к сварке и может быть использовано для индукционной напяавки износостойкими пок рытиями деталей с переменной по длине толщиной наплавляемого участка.

Цель изобретения - повьппение качества наплавки, увеличение производительности и экономия электроэнергии за счет оптимизации процесса нагрева.

Сущность предлагаемого способа индукционной наплавки заключается в

„„Я0„„1465218 А1 ние качества наплавки, увеличение производительности и экономия энергии. На детали последовательно наносят шихту и вводят в зону действия электромагнитного поля индуктора.

Индуктор имеет участки интенсивного нагрева и длину зоны действия электромагнитного поля, максимальную и минимальную величину которой определяют по приведенным зависимостям.

Подвод энергии к индуктору осуществляют непрерывно. Перемещение деталей осуществляют с остановами в те моменты, когда утолщенные части выплавляемых деталей располагаются в зонах интенсивного нагрева индуктора, а очередная деталь введена в soну электромагнитного поля индуктора только утолщенной частью. НепрерывНая подача энергии обеспечивает нагрев деталей не только во время останова, но и при движении деталей.

Исключаются перегревы, прожоги и недогревы. 2 ил.

2 том, что наносят шихту на детали, перемещают их с остановами через индуктор, имеющий заданную длину зоны действия электромагнитного поля и участки интенсивного нагрева, нагревают детали путем подвода к икдуктору электроэнергии и расплавляют шихту, подвод энергии осуществляют не,прерывно, остановы производят в моменты времени, когда очередная из поступающих в индуктор деталей введена в зону действия электромагнит1465218

Ного поля индуктора лишь утолщенной

Частью наплавляемого участка, а друГие, уже находящиеся в этой зоне де али, введены утолщенной частью наплавляемых участков в зоны интенсивного нагрева, причем длину эоны действия электромагнитного поля индуктора выбирают в интервале от минимальйой („„„„(L„„),; смнищеаяамым по формулам (2) а (и+1)+1-L амжс 49 где à - mar расположения деталей на транспортирующем устройстве;

L - длина наплавляемого участка

Д детали;

1 - длина утолщенной части наплавляемого участка;

n - число деталей, находящихся во время остановов в индукторе с полным введением в. зону действия электромагнитного поля наплавляемыми учас", тками.

Величина и зависит с т геометрии

Маплавляемых деталей, мощности при1 еняемых генератора и может быть определена экспериментально. Изме. Кением и добиваются необходимой жест :

Мости режима нагрева, т.е. необходиМых значений удельных мощностей, выпеляеиых в поверхностных слоях,упрочняемых участков деталей, находя щихся в зоне действия электромагнит ного доля индуктора.

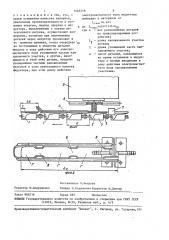

На фиг.1 дана принципиальная схема осуществления способа; на фиг.2 " индуктор.

Способ осуществляется следующим

Образоме

Перед пуском автоматической линии (предрабочее время) детапи 1 устанавливают в спутниках 2 транспортирующего устройства 3 на одном уровне одна за другой с шагом ц . Индуктор

4 подключают к высокочастотному генератору 5. Индуктор охлаждается водой, подводимой трубопроводами 6.

Время индукционной наплавки партии деталей состоит иэ времени дви" кения деталей (t<<): и времени остайовов (t ). В предрабочее время и время останова детали 1 относительно индуктора 4 неподвижны. Одну или нес колько деталей (на фиг.1 их,две).устанавливают так, чтобы их наплавляемые участки (L„ 1) полностью находились в зоне (L на фиг.3) дейсS твия электромагнитного поля индукто.ра, утолщенные части наплавляемых участков (1 на фиг. 1) — в зонах (эоны Б на фиг.2) интенсивного нагрева, а более тонкие части — (зона Г на

1О фиг.2) в зонах меньшей интенсивности нагрева. Следующую эа ними деталь устанавливают так, чтобы в зоне действия электромагнитного поля индуктора L» в его начале (участок В на

15 фиг.2), находилась только утолщенная часть ее наплавляемого участка.

Работу автоматической линии начинают подводом электроэнергии к индуктору и одновременно включают транс2б портирующее устройство 3. Подвод электроэнергии к индуктору осуществляют непрерывно до завершения наплавки партии деталей. Детали 1 перемещают на длину шага а в направлении, 25 указанном стрелкой на фиг.1. На детали последовательно наносят шихту с помощью насыпного устройства 7, после чего детали вводят в зону действия электромагнитного поля индуктора 4, 3О где производят нагрев и расплавление шихты. Движение и остановы деталей чередуют, осуществляя таким образом шаговое перемещение деталей к индук" тору и через иидуктор. Время остано36 sos (t„ ) и speMa движе"ия (t») определяют экспериментально в зависимости от габаритов и геометрии . деталей, подлежащих наплавке.

Непрерывность подвода энергии

4О в сочетании с принятым шаговым перемещением деталей к индуктору и через о индуктор и с принятым определением заданной длины зоны действия электро. ма нитного поля индуктора позволяет

4б вести наиболее оптимальный процесс. нагрева деталей и расплавления шихты.

Элементы объема утолщенной части наплавляемых участков при непрерывном подводе энергии находятся более длительное время по сравнению с более тонкими частями иаллавляемых участков как в зонах интенсивного нагрева индуктора, так и s зоне действия электромагнитного поля индук56 ттоора aaoooo55me.

В результате расплавление шихты в каждой точке наплавляемой поверхйости происходит лишь s конце зоны

: действия электромагнитного поля ин

1465218 дуктора. Это исключает перегревы, прожоги и недоплавы, обеспечивает высокое качество наплавки. Поскольку а электроэнергия подается непрерывно, нагрев деталей происходит не только во время остановов, но и во время их движения, затраты энергии соответствуют перепадам толщин по длине наплавляемых участков деталей. Это исключает перегревы, прожоги и недоплавы, т.е. обеспечивает высокое качество наплавки.

Предлагаемый способ индукционной наплавки реализуется с помощью петлевого индуктбра проходного типа, имеющего зоны различной интенсивности нагрева, что обеспечивает уменьшение зазоров между индуктирующими токопроводами и уменьшением ширины токопроводов. Индуктор работает в автоматической линии для индукционной наплавки.

Пример t. Производили индукционную наплавку партии односторонних лап культиваторов из стали 651 наплавочным сплавом ПС-14-60. Партия состояла из 100 деталей.

На упрочняемые участки деталей наносили слой шихты толщиной 2 мм, шириной 15 мм. Состав шихты: порошковый твердый сплав и флюс в соотношении 8:1 по весу.

Детали, подлежащие наплавке, устанавливали в транспортирующем устройстве с шагом a=450 ми и перемеща ли относительно индуктора, подключенного к высокочастотному генератору

В4Г7-160/0,44. Напряжение на нагрузочном контуре генератора 10-12 кВ.

Длину зоны действия электромагнитного поля индуктора Ьц определяли по формулам (1) и (2). Исходные величины: a=450 мм; L =400 мму 1100 ми; п 2.

Ь„ „„=2 х 450+100 1000.мм;

„=450 (2+1)+100-400=1050 ми.

Приняли L 1025 мм.

Время передвижения деталей на. один шаг tpg= 8 с. Время остановов.

t, 4 с. Время, затрачиваемое на найлавку одной ланы, а =12 с. Время непрерывного подвода энергии к индуктору 1200 с (20 мин).

Пример 2. Производили индук ционную наплавку партии лемехов плугов из стали Л53 наплавочным сплавом

ПС-14-80. В партии 100 деталей.

На упрочняемые участки деталей наносили слой шихты толщиной 4 мм, шириной 15 мм. Состав шихты: порошковый твердый сплав и флюс в соотно5 шении 8:1 по весу.

Детали, подлежащие наплавке, устанавливали в транспортирующем устройстве с шагом a=570 мм и перемеща10 ли относительно индуктора, подключенного к высокочастотному генератору

В4Г7-160/0,44. Напряжение на нагрузочном контуре генератора 10-12 кВ.

Длину зоны действия электромагнит15 ного поля индуктора определяли по формулам (1) и (2). Исходные величины: a=570 мм; L> =560 мир 1=150 мм;

Qi1

О Q мин=1 х 570+150 =?20 мм, L„„— 570 (1+1)+150 560-730 MM

Приняли L = 725 вам.

Ь

Время передвижения деталей на один

25 шаг й4з=16 с, вРемЯ остановов С с

= 9 с ° Время, затрачиваемое на наплавку одной лапы, = 25 с. Время непрерывного подвода энергии к нндуктору 2500 с (41 мин 4 с).

ЗО Твердость изделий во всех точках наплавляемой поверхности находится в пределах 55-65 HRC, что удовлетворяет требуемым значениям. Это относится и к первому и ко второму при35 иеРУ

При использовании предлагаемого способа улучшается качество наплавки, так как исключаются перегревы и недоплавы и твердость во всех точках

40 наплавленной поверхности одинакова, соответствует требуемым значениям, . на 15-20Х сокращается время наплавки и соответственно, повышается производительность; сокращаются затраты

45 энергии, поскольку на нагрев более тонких по длине участков деталей расход энергии уменьшен, Ф о р и у л а изобретения

Способ индукционной наплавки деталей с неравномерной толщиной наплавляемого участка, включающий нанесение шихты на наплавляемые детали, 5 их перемещение с остановами через индуктор, имеющий заданную длину эоны действия электромагнитного поля, нагрев деталей при подводе энергии к индуктору и расплавление шихты, 1465218

Составитель Э.Ветрова

Техред JI.Ñåðäþêoâà Корректор M.Äåì÷èê

Редактор M.Àíäðóøåíêo

Заказ 868/16 Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101 отличающийся тем, что, с целью повышения качества наплавки, увеличения производительности и экономии энергии, подвод энергии к индуктору, выполненному с зонами интенсивного нагрева, осуществляют непрерывно, останови при перемещении деталей через индуктор производят в те . моменты времени, когда очередная 1О из поступающих в индуктор деталей

1 введена в зону действия его электромагнитного поля утолщенной частью нап. лавляемого участка, .а другие, нахо ящиеся в этой зоне детали, введены утолщенными частями наплавляемых участков в зоны интенсивного нагрева

Йндуктора, при этом длину действия электромагнитного поля индуктора выбирают в интервале от до L„„„,=а(п+1)+1-L, где а — шаг расположения деталей на транспортирующем устройстве;

1, — длина наплавляемого участка детали;

1 — длина утолщенной части наплавляемого участка; и — число деталей, находящихся во время остановов в индукторе с полным введением в зону действия электромагнитного поля наплавляемыми участками.