Центробежный насос

Иллюстрации

Показать всеРеферат

Изобретение м.б. использовано в насосах с гидропятой, установленных в системах питания котлов и перекачивающих среду с абразивными частицами . Цель изобретения - повышение КПД и надежности центробежного насоса путем снижения дисковых потерь и вибрации. В корпусе 1 установлены рабочие колеса 2. Ведутций диск 3 последнего колеса 2 по периферии снабжен динамическим сепаратором с лопатками и установлен в корпусе 1 с образованием задисковой полости 5. Разгрузочная камера 7 гидропяты 6 сообщена с центральной частью полости 5. В диске 3 выполнены каналы, расположенные по окружности и разделенные перемычками, при этом каналы выполнены осевыми. Продольные оси каналов ориентированы от внутренней поверхности диска 3 к его наружной поверхности в направлении вращения корпуса 2. Корпус 1 снабжен поверхностью, расположенной коаксиально диску 3 с радиальным зазором 11 относительно последнего. На поверхности выполнена винтовая многозаходная нарезка 12, число заходов к-рой не кратно числу лопаток, что снижает пульсацию давлений потоков жидкости при их смешении в полости 5 и исключает резонанс и биение. 1 з.п. , 4 ил. а & (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (lgl (И) 159 4 Р 04 D 29/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1Z tf

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4215517/25-29 (22) 25. 03. 87 (46) 15. 03. 89. Бюл. М - 10 (71) Уральский филиал Всесоюзного теплотехнического научно-исследовательского института им. Ф.Э. Дзержинского (72) Л.Е. Чегурко, 10.H. Гетман и Б.А. Габов (53) 621.671 (088.8) (56) Авторское свидетельство СССР

У 142531, кл. F 04 D 13/08, 1961. (54) ЦЕНТРОБЕЖНЫЙ НАСОС .(57) Изобретение м.б. использовано в насосах с гидропятой, установленных в системах питания котлов и перекачивающих среду с абразивными частицами. Цель изобретения — повышение

КПД и надежности центробежного насоса путем снижения дисковых потерь и вибрации. В корпусе 1 установлены рабочие колеса 2. Ведущий диск 3 последнего колеса 2 по периферии снабжен динамическим сепаратором с лопатками и установлен в корпусе 1 с образованием эадисковой полости 5. Разгрузочная камера 7 гидропяты 6 сообщена с центральной частью полости 5.

В диске 3 выполнены каналы, расположенные по окружности и разделенные перемычками, при этом каналы выполнены осевыми. Продольные оси каналов ориентированы от внутренней поверхности диска 3 к его наружной поверхности в направлении вращения корпуса 2, Корпус 1 снабжен поверхностью, расположенной коаксиально диску 3 с радиальным зазором 11 относительно последнего. На поверхности выполнена винтовая многоэаходная нарезка

12, число заходов к-рой не кратно числу лопаток, что снижает пульсацию давлений потоков жидкости при их смешении в полости 5 и исключает ре зонанс и биение. 1 з.п. ф-лы, 4 ил.

1465618

Изобретение относится к насосостроению и может быть использовано в конструкциях центробежных насосов с гидропятой, установленных, например, в системах питания котлов тепловых электрических, станций и перекачивающих среду с абразивными частицами е

Цель изобретения — повышение КПД и надежности путем снижения дисковых потерь и вибрации.

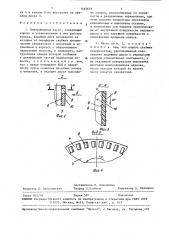

На фиг. 1 изображен центробежный насос, продольный разрез; на фиг.2узел I на фиг. 1; на фиг. 3 — сече- 15 ние А-А на фиг. 2; на фиг. 4 — вид

Б на фиг. 2.

Центробежный насос содержит корпус 1 и установленные в нем.рабочие 2р колеса 2, ведущий диск 3 последнего иэ которых по периферии снабжен динамическим сепаратором с лопатками 4 и установлен в корпусе 1 с образованием задисковой полости 5, и гидропяту 6, разгрузочная камера 7 которой сообщена с центральной частью задисковой полости 5. В ведущем диске 3 выполнены каналы 8, расположенные по окружности и разделенные пере- 30 мычками, при этом лопатки 4 сепаратора образованы перемычками и выполнены осевыми, а продольные оси каналов 8 ориентированы от внутренней поверхности 9 ведущего диска 3 к его наруж- 35 ной поверхности 10 в направлении вращения колеса 2 (показано стрелками на фиг. 3, 4). Корпус 1 может быть снабжен поверхностью, расположенной коаксиально ведущему диску 3 с ради- 4р альным зазором 11 относительно последнего, и на указанной поверхности выполнена винтовая многоэаходная нарезка 12, число заходов которой не кратно числу лопаток 4 сепаратора. 45

Разгрузочная камера 7 гидропяты 6 сообщена с задисковой полостью 5 цилиндрической дросселирующей щелью 13, а с зоной 14 низкого давления — торцовой дросселирующей щелью 15 °

Центробежный насос работает следующим образом.

При работе насоса перекачиваемая

cpeqa отбирается за последним рабочим колесом 2 и проходит вдоль ведущегодиска 3 через дросселирующую щель 12 в разгрузочную камеру 7 гидропяты 6.

В результате того, что в диске 3 выполнены каналы 8 с перемычками, образующими осевые лопатки 4, и оси каналов ориентированы от внутренней поверхности 9 ведущего диска 3 к его внешней поверхности 10, абразивные частицы, присутствующие в перекачи- ваемой среде, отбрасываются лопатками 4 сепаратора в основной поток и поступают на выход насоса. Абразивные частицы из потока, проходящего. через зазор 11, отбрасываются в основной поток с помощью нарезки 12.

В процессе работы насоса при повышении частоты вращения имеет место увеличение пульсации давления на вьгходе колеса 2, т.е. увеличивается пульсация давления потока, часть которого должна отбираться и посту--" пать к гидропяте 6. Однако вследствие наличия большого количества лопаток 4 и числа заходов нарезки 12 снижается пульсация давления потока, проходящего через каналы 8, и потока, проходящего через зазор 11.

Большое количество осевых лопаток

4 и заходов нарезки 12 увеличивает частоту пульсации давления потока, снижая при этом амплитуду (размах) колебаний давления отводимого иэ колеса 2 потока. Поток с высокочастотными колебаниями давления с малой амплитудой оказывает на детали гидропяты 6 незначительное воздействие по сравнению с потоком с низкочастотными колебаниями давления с большой амплитудой, который создают лопасти центробежного рабочего колеса 2.

Кроме того, ввиду некратности числа осевых лопаток 4 числу заходов нарезки 12 дополнительно снижается пульсация давлений жидкости потоков при их смешении в полости 5 за ведущим диском 3, что исключает резонанс и биение, вследствие чего поток жидкости, освобожденный от абразивных частиц и с малой пульсацией давления, поступает в дросселирующие цилиндрическую и торцовую щели .13, 14 гидропяты 6, что способствует снижению их износа и размыва. Это позволяет повысить надежность насоса с гидравлической пятой, Выполнение осевых лопатоке4 и каналов 8 в ведущем диске 3 позволяет снизить затраты энергии на вращение колеса 2, так как сопротивление осевых лопаток значительно ниже, чем радиальных, кроме того, осевые лопатФормула изобретения

У

Фиг.3

Вид E

Составитель Л. Анисимова

Техред Л.Олийнык Корректор О, Кравцова

Редактор Л. Веселовская

Заказ 925/36 Тираж 520 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина, 101

3 14656 ки 4 и каналы 8 не выступают за пределы диска 3.

1. Центробежный насос, содержащий корпус и установленные в нем рабочие колеса, ведущий диск последнего из которых по периферии снабжен динами- 1р ческим сепаратором с лопатками и установлен в корпусе с образованием задисковой полости, и гидропяту, разгрузочная камера которой сообщена с центральной частью задисковой по- 15 лости, отличающийся тем, что с целью TIQBbllll&HHH КПД и надежности путем снижения дисковых потерь и вибрации, в ведущем диске выполнены каналы, расположенные по окружности и разделенные перемычками, при этом лопатки сепаратора образованы перемычками и выполнены осевыми, а продольные оси каналов ориентированы от внутренней поверхности ведущего диска к его наружной поверхности в направлении вращения колеса.

2. Насос поп. 1, отличаю шийся тем, что корпус снабжен поверхностью, расположенной коаксиально ведущему диску с радиальным зазором относительно последнего, и на указанной поверхности выполнена винтовая многозахватная нарезка, число заходов которой не кратно числу лопаток сепаратора.