Система управления процессами измельчения и обесшламливания калийных руд

Иллюстрации

Показать всеРеферат

Изобретение относится к управлению технологическими процессами обогащения руд и может быть использовано при автоматизированном управлении процессов измельчения и обесшлаМоТивания при переработке калийных руд. Позволяет повысить точность управления. Система содержит датчик 2 расхода руды, датчик 3 состава руды, регулятор 4 расхода руды в мельницу, датчик 6 состава шлама, датчик 7 рас.чода шлама, блок 8 задержки, блоки 9 и 10 умножения, делитель 11. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) 4 В 02 С 2500

ОПИСАНИЕ ИЗОБРЕТЕНИЯ и АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4169641/3! -33 (22) 29.12.86 (46) 23.03.89. Бюл. ¹ 11 (7l ) Свердловский горный институт им. B. В. Вахрушева (72) В. В. Тимухина, И. Ф. Кухаренко, E. В. Прокофьев и А. Ф. Мулыгин (53) 621.926(088.8) (56) Авторское свидетельство СССР № 7017 10, кл. В 02 С 25/00, 1977.

Головков Б. Ю. и др. Автоматизация калийных обогатительных фабрик. М., Недра, 1983, с. 23 — 24, с. 31 и 32.

„„SU„„1466790 А1 (54) СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССАМИ ИЗМЕЛЬЧЕНИЯ И ОБЕСШЛАМЛИВАНИЯ КАЛИЛНЫХ РУД (57) Изобретение относится к управлению технологическими процессами обогашения руд и может быть использовано при автоматизированном управлении процессов измельчения и обесшламливания при переработке калийных руд. Позволяет повысить точность управления. Система содержит датчик 2 расхода руды, датчик 3 состава руды, регулятор 4 расхода руды в мельницу, датчик 6 состава шлама, датчик 7 расхода шлама, блок 8 задержки, блоки 9 и 10 умножения, делитель 11. I ил.

1466790

1О l5

Формула изобретения

Изобретение относится к управлению технологическими процессами обогащения руд и может быть использовано при автоматизированном управлении процессов измельчения и обесшламливания при переработке калийных руд.

Цель изобретения — повышение точности управления.

Сущность изобретения состоит в следующем.

Процессы измельчения и обесшламливания включают одностадиальный замкнутый через дуговой грохот, цикл измельчения и две стадии обесшламливания, первая из которых осуществляется в гидроциклонах, вторая в гидросепараторе.

При поступлении на измельчение руды с изменяющимися физико-техническими свойствами при одной и той же производительности по руде в сливе мельницы будет разное количество переизмельченного класса крупности, содержащего в том числе и полезный компонент КС1. В результате обесшламливания на первой стадии в гидроциклонах тонкие переизмельченные частицы уходят в слив и поступают на вторую стадию обесшламливания, где они, имея малую скорость осаждения, также уходят в слив, который затем сгущается. Продукт сгущения, шламы являются отходами производства и сбрасываются в шламохранилища.

Повышение точности управления процессами измельчения и обесшламливания достигается на основе использования тесной связи расхода руды со временем пребывания материала в мельнице, а в конечном итоге — с параметрами измельчения материала; образованием мелких переизмельченных частиц полезного компонента и степенью оттирки глинистых шламообразующих частиц— нерастворимого остатка. С увеличением расхода руды сокращается время переработки материала в мельнице, что препятствует его переизмельчению и образованию шламов.

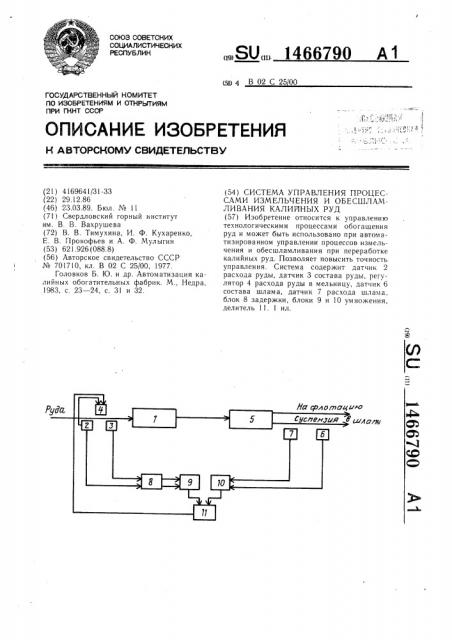

На чертеже приведена блок-схема системы управления.

Система включает замкнутый цикл 1 измельчения, на входе которого установлены датчик 2 расхода руды, например весы, датчик 3 состава руды, например анализатор, регулятор 4 расхода руды в мельницу, например пропорционально-интегральный регулятор, поддерживающий заданное значение расхода руды в мельницу. На выходе цикла 5 обесшламливания, например на пенном (шламовом) продукте сепаратора, установлены датчик 6 состава шлама и датчик 7 расхода шлама. Датчики 2 и 3 через блок 8 задержки, например реле, соединены с блоком 9 умножения, датчики 6 и 7 соедииены с вторым блоком 10 умножения. Блоки

9 и 10 соединены с делителем 11, в котором рассчитывается величина потерь полезного компонента со шламами и формируется сигнал, корректирующий задание для системы регулирования расхода руды.

Система работает следующим образом.

Руда поступает в цикл 1 измельчения, на входе которого при помощи датчика 2 расхода руды и датчика 3 состава определяются количество и качество руды, поступающей на измельчение. Регулятор 4 стабилизирует расход руды в измельчение на заданном уровне. Датчиками 6 и 7 расходов и состава контролируются расход и количество шламов, выделяющихся в процессе обесшламливания.

Сигналы с датчиков 2 и 3 поступают в блок

8 задержки. Время задержки равно времени транспортного запаздывания и учитывается для согласованности данных о процессе. Сигнал с блока 8 задержки подается на блок 9 умножения, где определяется массовый расход полезного компонента, поступающего в хсЕ процессе измельчения G+.P

Сигналы с датчиков 6 и 7 поступают в блок 10 умножения, где определяется м ассовый расход полезного компонента, теряемого КС со шламами G,„Pii,„. В делителе 11 находится доля потерь полезного компонента в сливе обесшламливания (извлечения полезного компонента в слив) G pfG -Фр" и формируется пропорционально этой величине сигнал, корректирующий задание регулятору 4.

В результате применения системы снизятся потери полезного компонента со шламами в среднем на 0,61 /О и обеспечится более полное извлечение нерастворимого остатка в шламы.

Система управления процессами измельчения и обесшламливания калийных руд, содержащая датчик расхода руды, соединенный с первым входом регулятора расхода руды, датчик состава шлама и датчик расхода шлама, отличающаяся тем, что, с целью повышения точности управления, она снабжена датчиком состава руды, блоком задержки, двумя блокамйумножения и делителем, при этом датчики расхода и состава руды через блок задержки соединены соответственно с входами первого блока умножения, датчики расхода и состава шлама соединены соответственно с входами второго блока умножения, выходы блоков умножения соединены с входами делителя, а выход делителя соединен с вторым входом регулятора расхода руды.