Автомат для контроля деталей цилиндрической формы

Иллюстрации

Показать всеРеферат

Изобретение относится к контрольносортировочной технике в машиностроении и может быть использовано для контроля и сортировки цилиндрических деталей по размерам и качеству поверхности. Целью изобретения является расширение технологических возможностей и повышение надежности в работе. Автомат содержит смонтированные вдоль транспортируюшего iijaroBo- го механизма 19 загрузочный механизм с объемной многоручьевой кассетой 4, накопитель 16, четыре контрольные позиции, сортировочное устройство 56 и разгрузочный механизм с объемной многоручьевой кассетой 5. Каждая контрольная позиция состоит из базируюшей роликовой призмы 35, подпружиненных прижимных рычагов 37 с роликами 40 и оптических преобразователей, которые установлены с возможностью переме- liu 1И5 поверхности контро. 1ируемы лг пле.. 28. Каждая контрольная позиция. С :иСж(. на также автоонератором, состоящим i:; двух управляемых прижимов, с помощью KOTopiiix контролируемые детали переносятся с транспортирующего механизма 19 на контрольные позиции и обратно. Все механизмы автомата приводятся в действие от распределительного вала 20 с кулачками. 1 3. п. (Ь-лы, 9 ил. iO (Л

СОЮЗ СОВЕТСХИХ

СОЦИАЛИСТИЧЕСХИХ

РЕСПУБЛИХ

„„SU„„1466815 (51) 4 В 07 С 5 08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬС ВУ

1 — 4

ГОСУДАРСТВЕННЫЙ ХОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТХРЬПИЯМ

ПРИ ГХНТ СССР (21) 4050996/28-12 (22) 09.04.86 (46) 23.03.89. Бюл. № 11 (72) A. Т. Черников, В. Ф. Ска .ков, В. И. Захаров, А. Е. Назаров, А. В. Евдокимов, A. П. Андрианов и В. П. Новолаев (53) 621.382 (088.8) (56) Камхин Я. Б. и др. Контрольные автоматы для автоматических линий. — М.:

Машиностроение, 1980, с. 91, рис. 53. (54) АВТОМАТ ДЛЯ КОНТРОЛЯ ДЕТАЛЕЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ (57) Изобретение относится к контрольносортировочной технике в машиностроении и может быть использовано для контроля и сортировки цилиндрических деталей по размерам и качеству поверхности. Целью изобретения является расширение технологи-! еских возможностей и повышение надеж.игсти в работе. Автомат содержит смонтированные вдоль транспортирующего шагового механизма 19 загрузочный механизм с объемной многоручьевой кассетой 4, наког!:гтель !6, четыре контрольные позиции, сортировочное \ стройство 56 и разгр Зочныи механизм с обьемной многоручьевой кассетой 5. Каждая контрольная позиция состоит из базирующей роликовой призмь1 35, подпружиненных прижимных рычагов 37 с роликами 40 и оптических преобразователей, Которые установлены с возможностью !еремещ! !и! вдоль поверхности контролируемыi д. ало:. 28. Каж !ая контрольная позиция

c".,:!!,æ! Hà также автооператором, состоящим !

âóx управляемыx прижимов, с помощью котopых контролируемые детали перс;(ocHTса с транспортирующего механизма 19 контрольные позиции и ооратно. Всс механизмы автомата приводятся в действие от расп редел ител ьн ого вала 20 с кула ч ка м и.

1 3. п. Ф-,II I, 9 ил.

1466815

Изобрете!«ие от1«о(. ится I«контрольно-сортировочной технике в машиностроении и может быть использовано для контроля и сортировки цилиндрических деталей по размерам и качеству поверхности, Цель изобретения — расширение технологических возможностей и повышение надежности работы.

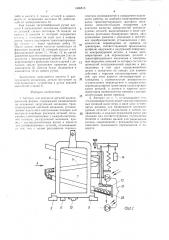

На фиг. изображена схема автомата, общий вид; на фиг. 2 — кассеты загрузочного и разгрузочного механизмов, общий вид; ня фиг. 3 — — вид А на фиг. 2; на фиг. 4-механизм фиксации кассеты; на фиг..-"> разрез Б-Б на фиг. 1; «а фиг. 6 — вид В на фиг. 5; на фиг. 7 — схема автооператора;

II2 (I3HIx 8 --- cxf xIÿ контрольной позиции для контроля качества поверхности деталей; на фиг. 9 — — контролируемая деталь со схемой лучей оптического преооразователя в различныx точках его трактории.

Автомат содержит основание 1, на верхней пл!Иге которого установлен загрузочный и ра:«грузочный механизмы, состоящие соответственно из приводов 2 и 3 и объемных кассет 4 и 5. Кассеты загрузочных и разгрузочных механизмов выполнены в виде многоручьевых наклонных планок 6 и 7, смонтированных на стойках 8, которые жестко связаны с д!3>> мя I«HI«p(3(3.1ÿþùèìè 9, храГ10вой p(.iiiioi !О, фиксирующей рейкой 11, в па.«ы которой входит ролик 12, кинематически связанный с приводом. В каждом ручье нижней планки 7 кассеты загрузочного механизма установлена подпружиненная заслонка 13 с отверсгием, имею(цяя возможность переме!цаться от электромагнита 14. В каждом ручье на выходе планки 7 выполнены отверстия, соосные отверсгиям на заслонках, (.оосно которым установ.«ена оптопара 15.

Аналоги!I!k!e о!Игопары установлены на входе каждого ручья верхней планки 6 кассеты механизма разгрузки. После обьемной кассеты 4 установлен накопитель 16 с рычаом !7 и упорным винтом 18, контактирующим с горизонтальным транспортирую- 40 щим механизмом 19, когорый установлен с возможностью возвратно-поступательного пе1?емец«е!«Ия в горизонтальном направлении от распределите.«ьного вала 20 через кула1ок 21 и ры гаг 22, Распределительный вал 20 приводится I30 вращение электродвигателем

23 через редуктор 24. На правом конце распределите I! Iloi о 13;I, i!! ?ксстко закреплены

;Ill(l(l1 2п II 2!> к(?. i>;! и ?!!11: «р <«т !.

; ;«, .;(.и(и!!! !(.:3 ((>, II> транспортирующего .! (". (! lI! I 3 1 ! . !(0 1 lò1) о 1 ьi« l>lе 1 озиции 1 — — IЪ

;!ре,«ll i;ll!;- чс!1.1,д ля контроля наружных и

i3IIvгр III .1«ocтей, а также размеров, 1с г а (1 11.

Контрольная позиция I содержит оптический преобразователь 27 для контроля 55 пару?1(II()!1 и I«I«óòð I«IIOII поверхностей кон, р >. !Ирусм(>й дсгали 28. Преобразователь 27 и, (и(!цяется (?г кареток 29 и 30 по траекторин наружного и внутреннего продольного профиля контролируемой детали. Каретка 29 кинематически связана с распределительным валом 20 через рычаг 31 от кулачка 32, а каретка 30 — через шток 33 от кулачка 34. На каждой контрольной позиции смонтированы роликовые базирук>щие призмы 35, которые получают вращение от электродвигателя 36. Базовые ролики призм

35 выполнены ступенчатыми, торцовые поверхности Л« которых используются во время контроля детали как вращающиеся упоры> которые базируют контролируемую деталь в осевом направлении. Контрольные

«юзиции снабжены подпружиненными рычагами 37, которые состоят из корпуса 38 I вилки 39 с роликом 40. Вилки 39 установлень, в корпусе 38 с возможностью перемещения и поворота с последующей фиксацией вилок винтом 41, что позволяет установить ролики 40 под углом к контролируемой де- тали. Прижимные рычаги 37 установлены с возможностью взаимодействия через толкатели 42 с опорой 43 для подъема и опускания детали с распределительным валом 20 через кулачок 44 и рычаги 45 и 46, которые жестко закреплены на валу 47.

Контрольные позиции II u III служат для контроля поверхности торцов и наличия фасок деталей 28 с помощью оптических преобразователей 48 и 49, установленных на каретке 50, имеющей возможность вертикального перемещения от распределительного вала 20 через кулачок 51 и толкатель 52.

Контрольная позиция IV служит для контроля линейных и угловых параметров деталей 28. Для с.ьема деталей с горизонтального транспортирующего механизма 19 установлен подъемник 53, кинематически связанный с распределительным валом 20 через кулачок 54 и толкатель 55. После транспортирующего механизма смонтировано сорт««ровочное устройство 56, на входе которого расположена оптопара 57 наличия детали. В лотке сортировочного устройства 56 х>становлены две заслонки 58 и 59.

Привод заслонки 58 осуществляется от ролика 60, закрепленного на транспортиррующем механизме 19, а заслонки 59 — от электромагнита 61. Под заслонкой 59 размещены вертикальный лоток 62 и емкость для бракованных деталей. Автомат для контроля имеет также автооператоры 63, кинематически связанные с распредвалом 20 и установленные в зоне роликовых базирующих призм 35 каждой контрольной позиции.

Каждый автооператор содержит установленную с возможностью возвратно-поступательного перемещения каретку 64, которая кинематически связана с распределительным валом 20 через рычаги 65 и 66, толкатель 67 и кулачок 68 и поджата пружиной 69. Каретка 64 несет две подпружиненные штанги 70, которые контактируют с пальцами 71 кривошипного валика 72, ус!

466815

5 !

О !

2г

30 детали.

3 тановленного на каретке 64 с возможностью поворота. С противоположных концов штанги установлены с возможностью взаимодействия между собой два сухаря 73, на которых закреплены захваты 74 и 75. Из-за непараллельности торцов контролируемых деталей захват 75 снабжен планкой 76, установленной с возможностью поворота вокруг оси 77. Кривошипный валик 72 установлен-с возможностью взаимодействия с пальцем 78 подпружиненного рычага 79, кчнематически связанного с распределительным валом 20 через рычаги 80 и 81, толкатель 82 и кулачок 83.

Автом ат работает следующим образом.

По направляющим 9 заполненная деталями кассета 4 вводится в кинематическое зацепление с приводом 2. При этом пружины удерживают заслонки 13 в нижнем положении, а крайний ручей планки 7 устанавливается напротив лотка накопителя 16.

В этом положении происходит фиксация кассеты 4 через фиксирующую рейку 11 роликом 12. Деталь 28 перекрывает отверстие в планке 7, оптопара 15 выдает сигнал на электромагнит 14, который поднимает заслонку 13, и детали 28 скатываются в лоток накопителя 16. С помощью рычага 17, на винт 18 которого воздействует горизонтальный транспортирующий механизм 9, детали 28 поштучно попадают в гнездо транспортирующего механизма 19. После загрузки детали в гнездо транспортирующего механизма !9 он перемещается вправо на заданный шаг. При этом захваты 74 и 75 автооператоров 63 находятся в разжатом состоянии над горизонтальным транспортирующим механизмом 19 и подъемником 53. Затем подъемник 53 снимает детали с транспортирующего механизма 19 и поднимает их в крайнее верхнее положение. При этом детали, которые находятся в зоне контрольных позиций, проходят между рабочими поверхностями захвата 74 и планки 76 захвата 75. От распределительного вала 20 происходит поворот кривошипа 72. При этом пальцы 71 кривошипа отходят от торцовых поверхностей штанг 70, которые под действием пружин начинают двигаться одна относительно другой в противополо кные стороны вместе с сухарями 73 и захватами 74 и 75, т. е. рабочие поверхности захвата 74 и планки 76 захвата 75 начинают сближаться, что приводит к зажиму детали. Поворотом планки 76 вокруг оси 77 компенсируется непараллельность торцов детали 28. Затем подъемник

53 опускается вместе с деталями, которые лежат на нем, т. е. в промежутке между захватами автооператоров.

Одновременно происходит перемещение транспортирующего механизма 19 в крайнее левое положение с последующей загрузкой в него очередной детали одновременно на четырех позициях, а четыре детали переносятся автооператорами в зону роликовых ба4 зирующих призм 35 и кон "ро,:ьнь1, ций 1 — IV. При этом прижимные рычагll 3,. опоры 43 и оптические преобразователи 2..

48 и 49 находятся в::.райнем верхнем положении, Оптический преобразователь на

17 контрольной позиции установлен неподвижно.

В зоне контрольных позиций и роликовых базирующих призм одновременно ра"жимаются захваты 74 и 75 четырех автооператоров. Контролируемые детали 28 опускаются под собственным весом на соответствующие опоры 43. при этом детали 28 не касаются роликовых базирующих призм

35. Затем от распределительного вала 20 опускаются толкатели 42, опоры 43, а вместе с ними контролируемые детали 28 и прижимные рычаги 37. Контролируемые детали 28 ложатся на роликовые базирующие призмы 35, а . рижимные рычаги прижимают детали к призмам. Детали 28 начинают вращаться от постоянно вращающихся роликовых призм. Так как ролики прижимных рычагов 37 установлены под углом к контролируемым деталям, то помимо вращения деталей происходит их смещение вдоль осп н поджим торцовых поверхностей деталей к торцовым поверхностям М большого диаметра роликовых призм 35. Затем от кулачков

32, 34 и 51 происходит рабочее перемещение оптических преобразователей 27, 48 и 49 по траектории вдоль контролируемых наружных и внутренних поверхностей деталей 28.

После окончания контроля оптические преобразователи на позициях 1 †I устанавливаются в исходное положение, поднимаются контролируемые детали соответствуюшими опорами 43, поднимаются прижимные рычаги 37. Автооператоры вновь зажимают по торцам контролируемые детали и каретка 64 возвращает детали на подъемник 53.

Зажимы 74 и 75 разжимаются, а подъемник

53 вместе с деталями опускается в крайнее нижнее положение. Детали ложатся в соответствующие гнезда транспортирующего механизма 19, который перемещается на один шаг вправо. При этом перед контрольными позициями устанавливаются следующие

Таким образом каждая деталь, начиная от загрузки в транспортирующий механизм и перемещаясь каждый раз на один шаг, проходит контроль на всех четырех позициях вплоть до выгрузки из транспортирующего механизма 19.

Перемещаясь вправо, ролик 60 транспортирующего механизма 19 упирается в заслонку 58 сортировочного устройства 56 и поднимает ее. Заслонка 58 поднимает из гнезда транспортирующего механизма 9 последнюю деталь и переносит ее в лоток сортировочного устройства 56, по которому она скатывается либо в ящик брака, 1466815

Формула изобретения

15 либо в кассету 5 годных деталей в зависимости от положения заслонки 59, работающей от электромагнита 61.

Как только зигзагообразный ручей касi< ты 4 за грузоч ного меха и изма освободится от дсталеи, сигнал оптопары 15 попадет на привод 2 кассеты 4, который передвигает кнгсег с ll талями на один шаг в направлеHHil, пер ни дпкулярном транспортирующему механп,;;. через храповую рейку 10.

После перс > !ения кассеты происходит ее фиксация роликоМ 12, который входит в паз фиксирующей рейки 11. Ролик 12 во время движения кассеты выведен приводом 2 из зацепле ия с фиксирующей рейкой 11. После перемегцения и фиксации кассеты ручей с деталями зай, ет положение напротив лотка накопителя 16. Детали будут подаваться .в накопитель 16 из нового ручья.

Аналогично заполняется кассета 5 разгрузочного механизма, детали поступают из сортировочного устройства в ручьи верхней наклонной планки 6.!. Автомат для контроля деталей цилиндрической. формы, содержащий размещенные па oclloBBHHli загрузочный механизм, транспортирующий шаговый механизм, установленные ьдоль него контрольные позиции для контроля линейных размеров деталей, подьемники, смонтированные у каждой контрольной позиции, разгрузочный механизм, привод с распределительным валом и емкости для разбракованных деталей, отличаюшии«и тем, что, с целью расширения технологических возможностей и повышения надежности работы, он снабжен смонтированными вдоль транспортирующего шагового механизма дополнительными позициями для контроля качества поверхностей контролируемых деталей, выполненными в виде приводных роликовых базирующих призм, двух прижимных рычагов с роликами и оптических преобразователей, установленных с возможностью перемещения от привода по траектории, соответствующей продольному профилю наружной и внутренней поверхности контролируемой детали, а также автооператорами для перемещения деталей с транспортирующего механизма к контрольным позициям, каждый из которых состоит из приводной подпружиненной каретки и размещенных в ней двух подпружиненных штанг с захватами на концах для взаимодействия с торцами контролируемых деталей, при этом каретки автооператоров ус2Р тановлены с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном траектории транспортирования деталей, а штанги и каретки автооператоров кинематически связаны с распределительным валом привода.

2. Автомат по п. 1, отличающийся тем, что роликовые базирующие призмы контрольных позиций выполнены в виде двух ступенчатых роликов для базирования контролируемых деталей в радиальном и осевом наgp правлениях, а каждый прижимной рычаг расположен над соответствующим ступенчатым роликом и снабжен вилкой для размещения ролика, закрепленной с возможностью установочного продольного перемещения и поворота.

1466815

QL/2 5

1)66315 дИ 8

, 1 j

3!

rp,, e ) ! . д! .

1

" ./

68 .Р- г

Ю г. 7

Составитель В. Агннин

Редактор Н. Тупица Техред И. Верес Корректор М. Шароши

Заказ 978/8 Тираж 542 Поди и сн ое

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 45

Производственно-издательский комбинат «Патент», г. Ужгород, i.л. Гагарина, 101