Штамп для гибки концевых участков деталей на 180 @

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, в частности к оснастке для листовой штамповки. Цель - улучшение качества изготавливаемых деталей путем повышения их точности. Штамп содержит 7 ;/ секционные поворотные полуматрицы 7 с упорными выступами 14, прижим 2 и выталкиватель (В) 6. Секции (С) 10 полуматриц шарнирно связаны со штангами 8, размещенными в отверстиях поперечин, В 6 и нижней плиты 3. На каждой штанге 8 выполнен упор, взаимодействующий с ограничителем, и торец. При ходе вниз прижима 2 заготовка изгибается, а С 10 поворачиваются и фиксируются на уступах стоек 4. При этом штанги 8 поднимаются до взаимодействия торцов с поперечинами 7 В 6. После этого С 10 продолжают поворот, а торцы заготовки упираются в упорные выступы 14. В конце рабочего хода радиус изгиба уменьшается до заданного, при этом по всей длине заготовки радиус постоянен за счет устранения прогиба С 10. 3 ил. 7 Ю В I L / со |,ДДЕ ijife /2 . 2

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1466837 (5D 4 В 21 D 22/02

8" КД, . (MTE8r ;, I

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ чл

Z Я Д7

7 77

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4245720/30-27 (22) 19.05.87 (46) 23.03.89. Бюл. № 11 (7! ) Филиал Ростовского научно-исследовательского института технологии машиностроения в г. Ровно (72) В. А. Иващук (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР № 1315079, кл. В 2! D 22/02, !986. (54) ШТАМП ДЛЯ ГИБКИ КОНЦЕВЫХ

УЧАСТКОВ ДЕТАЛЕЙ НА 180 (57) Изобретение относится к обработке металлов давлением, в частности к оснастке для листовой штамповки. Цель — улучшение качества изготавливаемых деталей путем повышения их точности. Штамп содержит секционные поворотные полуматрицы 7 с упорными выступами 14, прижим 2 и выталкиватель (В) 6. Секции (С) 10 полуматриц шарнирно связаны со штангами 8, размещенными в отверстиях поперечин, В 6 и нижней плиты 3. На каждой штанге 8 выполнен упор, взаимодействующий с ограничителем, и торец. При ходе вниз прижима 2 заготовка изгибается, а С 10 поворачиваются и фиксируются на уступах стоек 4. При этом штанги 8 поднимаются до взаимодействия торцов с поперечинами 7 В 6. После этого С 10 продочжают поворот, а торцы заготовки упираются в упорные выступы 14.

В конце рабочего хода радиус изгиба уменьшается до заданного, при этом по всей длине заготовки радиус постоянен за счет устранения прогиба С 10. 3 ил.

1466837

Изобретение относится к обработке ме:таллов давлением, в частности к оснастке для л и стовой шта м повки.

Цель изобретения — улучшение качества изготавливаемых деталей за счет повышения их прочности.

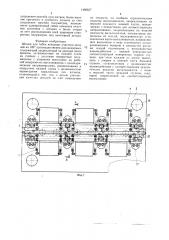

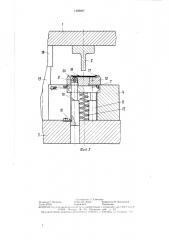

На фиг. 1 представлен штамп в конце хода ползуна пресса вниз, вид сверху; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 3 — штамп, в начале хода ползуна, пресса вниз.

Штамп для гибки содержит жестко закрепленный на верхней плите 1 прижим,2 и установленные на нижней плите 3 стойки

4 с упорными уступами 5, (не обозначено) выталкиватель 6, с жестко связанными с

; ним поперечинами 7.

В отверстиях поперечин с возможностью

: перемещения размещены ступенчатые штан, ги 8, шарнирно связанные со стороны меньших ступеней с помощью осей 9 с сек-! циями 10 полуматриц. Секции 10 установ лены на плите 3 на стойках 4 и размещены

; вдоль выталкивателя 6.

Секции 10 полуматрицы подпружинены пружинами 11 относительно стоек 4, а выталкиватель 6 подпружинен пружинами 12 относительно нижней плиты 3.

На секциях 10 полуматриц выполнены перпендикулярно их рабочим поверхностям

13 упорные выступы 14, предупреждающие скольжение концевых участков детали по поверхности полуматриц. Торцы 15 ступеней штанг 8 установлены с возможностью взаимодействия с нижней плоскостью поперечин 7 для ограничения хода штанг относительно выталкивателя 6, на величину, которая рассчитывается для каждого конкретного случая. При гибке концевых участков детали на 180 эта величина равна сумме удвоенного расстояния от оси шарнира до зеркала соответствующей поворотной полуматрицы и расстояния между нижней и верхней плоскостями изготавливаемой детали. Нижняя часть (большая ступень) каждой штанги 8 установлена с возможностью перемещения в направляющих отверстиях нижней плиты 3 и выполнена с упором 16, взаимодействующим с жестко закрепленным на этой плите соответствующим ограничителем 17.

Верхняя и нижняя части штампа направляются втулками 18 и колонками 19.

На выталкивателе 6 установлены упоры

20 для фиксации заготовки в исходном положении.

Штамп для гибки концевых участко детали на !80 работает следующим образом.

Заготовка укладывается между упорными выступами 14 на поверхность выталкивателя 6 и секции 10 поворотных полуматриц и фиксируется по упорам 20.

При ходе ползуна пресса (не показан) вниз прижим 2 воздействует на заготовку

55 и через нее на выталкиватель 6. Выталкиватель 6 опускается и секции 10 поворотных полуматриц, взаимодействуя с рабочими поверхностями стоек 4, начинают поворачиваться вокруг осей 9 шарниров.

При этом заготовка под действием прижима 2 и гибочных поверхностей секций поворотных полуматриц начинает изгибаться по радиусу, значительно превышающему требуемый для изготовления детали, а концы заготовки скользят по гибочным поверхностям этих полуматриц, удерживая последние от подъема вверх.

При дальнейшем ходе ползуна пресса секции 10 полуматрицы поворачиваются на угол около 90 и, взаимодействуя своими опорными поверхностями с уступами стоек

4, подымаются относительно выталкивателя 6.

При этом штанги 8, подымаясь, скользят по направляющим отверстиям поперечины до взаимодействия торцов 15 с нижней плоскостью поперечины 7.

После прекращения перемещения штанг

8 относительно выталкивателя 6 поворотные полуматрицы снова начинают поворачиваться вокруг осей 9 и поскольку расстояние между каждым из упорных выступов 14 и прижимом 2 уменьшается, торцы заготовки упираются в поверхности этих выступов.

Под действием упорных выступов 14, предупреждающих скольжение концевых участков заготовки по гибочным поверхностям полуматриц, и прижима 2, прижимающего заготовку к выталкивагелю 6 в конце хода ползуна пресса вниз радиус изгиба концевых участков заготовки уменьшается до необходимого, при этом свободные участки заготовки усилием сопротивления изгибу прижимаются с одной стороны к выталкивателю 6, а с другой — I(IIQBopoTным полуматрицам.

На протяжении всего процесса гибки перемещение выталкивателя 6 направляется штангами 8 по отверстиям нижней плиты 3

При обратном ходе ползуна пресса и .. действием пружин 1 и 12 выталкиват .-.ь

6 поднимается вверх, а полуматрицы 7 поворачиваются вокруг осей 9, и при этом контакт упорных выступов 14 с торцами детали прекращается.

В конце хода ползуна пресса вверх ограничители !7 воздействуют на упоры 16 штанг 8 и рабочие поверхности выталкивателя 6 и поворотных полуматриц размещаются в одной плоскости, на которую устанавливается очередная заготовка и цикл повторяется.

Использование предлагаемогс штампа обеспечивает более высокую точность изготовления деталей путем обеспечения одинакового радиуса изгиба по всей длине линии гибки и устранения неплоскостногти KOHllE вых участков изготовляемых деталеи за счет!

466837

4 3

3 устранения прогиба полуматриц, более высокие прочность и стойкость штампа за счет устранения прогиба полуматриц, возможность одновременной гибки концевых участков заготовки с четырех и более сторон за счет расположения осей шарниров поворотных полуматриц под заготовкой детали.

Формула изобретения

Штамп для гибки концевых участков деталей на 180 преимущественно длинномерных, содержащий закрепленный на верхней плите прижим, установлен ные на ниж ней пл ите на стойках с уступами поворотные полуматрицы с упорными выступами на рабочей поверхности, выталкиватель с цилиндрическими направляющими, размещенными в отверстиях нижней плиты с возможностью перемещения параллельно оси шта мпа, отличающийся тем, что, с целью улучшения качества деталей за счет повышения их точности, он снабжен ограничителями подъема выталкивателя, закрепленными на верхней плоскости нижней плиты, поперечинами с отверстиями для соответствующих направляющих, за креплен ными на нижней плоскости выталкивателя, полуматрицы выполнены из секций, последовательно установленных вдоль выталкивателя, направляющие выполнены в виде ступенчатых штанг, размещенных попарно в плоскостях разъема секций полуматриц с возможностью взаимодействия с нижней поверхностью соответствующей поперечины торцом ступени, при этом каждая из штанг выполнена с упором в нижней части большей ступени, установленным с возможностью взаимодействия с соответствующим ограничителем подъема выталкивателя, с осью в верхней части меньшей ступени, шарнирно закрепленной на соответствующей полуматрице.

1466837

Составим ель Л. Ткаченко

Редактор Г. Волкова Гехр<д И. Всрес Корректор М. Васильева

Заказ 97б/9 ираж 694 Подписное

ВНИИ Г1И Государственного ко., пт T3 по изобретениям и открытиям при I КИТ СС(Р

I I 3035, Моска а, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комоинат «Г!атент», г. Ужгород, ул. Гагариll;I 19j