Инструмент для обработки зубьев червячных колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке червячных колес из сплавов цветных металлов . Цель изобретения - повышение точности и качества обработки при механическом упрочнении боковых поверхностей зубьев червячных колес. Режущая и калибрующая части инструмента установлены на общем валу . Ось инструмента перпендикулярна оси заготовки и отстоит от нее на заданную величину межосевого расстояния. В корпусе режущей части установлены в чередовании вставные гребенки для обработки входных и выходных сторон зубьев червячных колес. Вставные гребенки режущей части спрофилированы так, что на входной стороне зубьев червячного колеса при обработке на головке образуется припуск, а на ножке - участок подрезания. На выходной стороне зубьев червячного колеса на головке образуется участок подрезания, а на ножке - припуск. Объемы припуска и подрезания на каждой стороне зубьев червячного колеса должны быть равны. Относительное положение вставных гребено к определяется торцовыми регулировочными гайками, установленными на корпусе режущей части. Тангенциальная подача инструмента позволяет предварительно обработать впадины между зубьями червячного колеса, а затем воздействием инструментальной поверхности калибрующей части переместить объем металла припуска на участки подрезания. За счет этого повышается точность, качество обработки и упрочняются боковые поверхности зубьев червячного колеса. 1 з.п. ф-лы. 4 ил. I (Л

СОЮЗ СОВЕТСКИХ

СО1!ИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOIVIY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21 ) 4146556/31-27 (22) 1.11..86 (46) 23.03.89. Бюл. № 11 (71) Московский станкоинструментальный институт (72) И. С. Леонов и Г. Н. Сахаров (53) 621.771.07 (088.8) (56) Авторское свидетельство СССР № 829280, кл. В 21 Н 5/00, 1981. (54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЗУБЬЕВ ЧЕРВЯЧНЫХ КОЛЕС (57) Изобретение относится к обработке червячных колес из сплавов цветных металлов. Цель изобретения — повышение точности и качества обработки при механическом упрочнении боковых поверхностей зубьев червячных колес. Режущая и калибрующая части инструмента установлены на общем валу. Ось инструмента перпендикулярна оси заготовки и отстоит от нее на заданную величину межосевого расстояния. В корпусе режущей части установлены в чередовании вставные гребенки для обработки входных и

Изобретение относится к обработке червячных колес и может быть использовано в металлообрабатывающем производстве при изготовлении червячных колес из сплавов цветных металлов в условиях серийного и массового производства.

Цель изобретения — повышение точности и качества обработки при механическом упрочнении боковых поверхностей зубьев червячных колес за счет чередования припусков и участков подрезания на боковых поверхностях зубьев червячных колес.

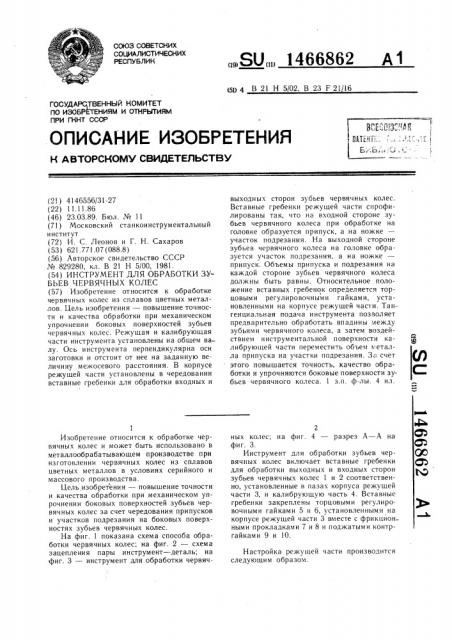

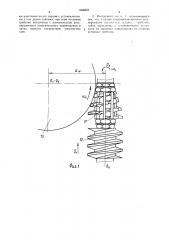

На фиг. 1 показана схема способа обработки червячных колес; на фиг. 2 — схема зацепления пары инструмент — деталь; на фиг. 3 — инструмент для обработки червячÄÄSUÄÄ 1466862 А1 дд 4 В 21 Н 5/02, В 23 F 21 16 выходных сторон зубьев червячных колес.

Вставные гребенки режущей части спрофилированы так, что на входной стороне зубьев червячного колеса при обработке на головке образуется припуск, а на ножке участок подрезания. На выходной стороне зубьев червячного колеса на головке образуется участок подрезания, а на ножке припуск. Объемы припуска и подрезания на каждой стороне зубьев червячного колеса должн ы быть равны. Относительное положение вставных гребенок определяется торцовыми регулировочными гайками, установленными на корпусе режущей части. Тангенциальная подача инструмента позволяет предварительно обработать впадины между зубьями червячного колеса, а затем воздействием инструментальной поверхности калибрующей части переместить объем».еталла припуска на участки подрезания. 3а счет этого повышается точность, качество обработки и упрочняются боковые поверхности зубьев червячного колеса. 1 з.п. ф-лы. 4 ил.

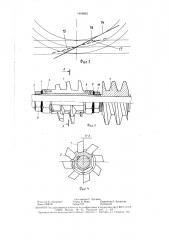

2 ных колес; на фиг. 4 — разрез А — А на фиг. 3.

Инструмент для обработки зубьев червячных колес включает вставные гребенки для обработки выходных и входных сторон зубьев червячных колес 1 и 2 соответственно, установленные в пазах корпуса режугцей части 3, и калибрующую часть 4. Вставные гребенки закреплены торцовыми регулировочными гайками 5 и 6, установленными на корпусе режущей части 3 вместе с фрикцион ными прокладками 7 и 8 и поджатыми контргайками 9 и 10.

Настройка режущей части производится следующим образом.

1466862

Пронумерованные вставные гребенки устанавливают в соответствующем порядке в пазы корпуса режущей части 3 и производят установку торцовых регулировочных гаек 5 и 6 так, чтобы при их вращении в одну сторону вокруг оси корпуса режущей части 3 обеспечивалось перемещение вставных гребенок для обработки входных сторон зубьев червячных колес 2 в направлении осевой подачи, а вставных гребенок для обработки входных сторон зубьев червячных колес

2 — в обратном направлении. После этого торцовыми регулировочными гайками 5 и 6 производится регулировка параметров инструментальной поверхности режущей части.

Контргайками 9 и 10 приводятся в соответствие инструментальные поверхности режущей и калибрующей частей инструмента.

На внутренней боковой поверхности торцовой регулировочной гайки (фиг. 4) Выполнены установочные кулачки, которые являк>тся базовыми поверхностями для установки осевого положения вставных гребенок.

Режугцая 11 и калибрующая 12 части инструмента (фиг. 1) установлены на общем валу, при этом ось инструмента О О установлена перпендикулярно оси О, О, заготовки 3 и отстоит от нее на величину межосевого расстояния а„,.

Порядок работы инструмента следующий.

11еред началом обработки производят установку межосевого расстояния а„„необходимой величины, нри этом режущую часть

11 mlcTpóìåíòà устанавливают в непосрсд- .

iòHñ нной близости к заготовке 13. После этоI о вкл|очают движение вращения инструмента со скоростью Wo и согласован:oe с ним движение вращения заготовки со скоро«гью W„. Инструменту сообщают осевое дви:к нне подачи S, которое также согласовано с движением вращения заготовки. Движение евой подачи S отключают только тогда, когда из зацеиления с обработанной деталью

I, нйдет калибрующая часть 12 инструмента. .Й тем осуществляют возвращение инструмента в исходное положение и замену обрабоганной детали на заготовку.

11ри обработке червячных колес предлагаемым инструментом повышение точности и качества обработки при механическом упрочнении боковых сторон зубьев червячных колес достигается за счет того, что при предварительном вырезании впадин между зуоьями червячного колеса формируемый под холодное накатывание припуск на боковой поверхности каждого зуба чередуется с участком подрезания. Прн этом объем припуска равен объему подрезания. При работе калибрукнцей части инструмент воздействует на нрипуск, расположенный на головке зуба

ll3 входной его стороне, и в условиях взаимного движения обката вытесняется металл припуска в область подрезания у ножки зу! — 100 /о = 60 /о

296

Точность обработанной детали соответствует 7 — 8-й степени точности Ilo ГОСТ

3675 — 8! .

Шероховатость поверхности боковых сторон зубьев червячного колеса после обработки в условиях предлагаемого способа составляет Ra 0,63. Обработка новым инструментом исключает образование и волнистости и огранки.

Приведенные параметры точности и качества обработки получают в широком диапазоне изменения величины припуска от

0,08m до 0,4m.

Формула изобретения

1. Инструмент для обработки зубьев червячных колес, содержащий цилиндрический вал и установленный на нем червячный обкатник, отличающийся тем, что, с целью повышения точности и качества обработки при механическом упрочнении боковых поверхностей зубьев червячных колес за счет чередования припусков и участков подрезания на боковых поверхностях зубьев червячных колес, он снабжен соосно установленным на валу цилиндрическим корпусом с пазами вдоль образующей корпуса, расположенными в них вставными гребенками и резьбовы50

55 ба, одновременно формируя и упрочняя боковую поверхность входной стороны зуба червячного колеса. Аналогично формируется и упрочняется выходная сторона зуба червячного колеса, где припуск расположен у ножки, а участок подрезания — у головки, при этом оставляется припуск величиной до

0,4m. Профилирование режущей части осуществляется исходя из указанных условий.

На фиг. 2 показана схема зацепления пары инструмент †дета, где линия 14 — это линия профилирования калибрующей части инструмента. Линией профилирования режущей части является линия, пересекающая линию профилирования калибрующей части

15 14 так, чтобы площади заштрихованных секторов 15 и 16 были равны. Линией профилирования для режущей части, обрабатывающей входную боковую поверхность зуба червячного колеса, является линия 17.

В результате проведенной серии экспериментов выявлено, что: Микротвердость на обработанной поверхности заготовки из бронзы АЖ 9 — 4 составляет 296 кг/мм 2. При этом при значении микротвердости необработанного материала 116 кг)мм относительное упрочнение материала на боковой поверхности зуба червячного колеса составляет

1466862 ми участками по его торцам с установленны. ми в них двумя гайками, при этом вставные гребенки выполнены с возможностью регулировочного относительного перемещения в пазах корпуса посредством упомянутых гаек.

2. Инструмент по и. l, отГгичаюгчийся тем. что, с целью сокрашения времени регулирования Г1оложенич Зставнг..л рсбсГнок, гайки выполнены с установочными кулачками на торцовых поверхностях со стороны вставных гребенок.

1466862

А-А фиd 4

Составитель С. Чукаева

Редактор H..1!азаренко Текред И. Верес Корректор О. Кравцова

Заказ 1096!! 0 Тираж 573 Подписное

Вг!ИИГ!И Государственного комитета по изобретениям и открытиям при ГКНТ ССС

СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4)5

Г!роизводствснно-издательский комбинат «Г!атент», г. Ужгород, ул. Гагарина, 101