Способ получения оребренных биметаллических труб и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано для производства ребристых труб теплообменных аппаратов. Цель - расширение технологических возможностей, уменьщение трудоемкости процесса и экономии материала. Концы предварительно собранных в пакет наружной н внутренней труб обжимают с усилием, не превышающим усилие, обеспечивающее свободное течение металла. Удлиненный конец наружной трубы обрезают ножевым профилем бочкообразного ролика рычажно-цангового механизма. Способ позволяет избежать вытягивания внутренней трубы при изготовлении труб 8-12 .м за счет ограничения (но не исключения ) осевого течения металла наружной трубы. 2 с.п. ф-лы, 3 ил. ffi (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51) 4 В 23 К 20 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (2I) 4006995/28-27 (22) 28.10.85 (46) 23.03.89. Бюл. № 11 (71) Проектно-технологический и художественно-конструкторский институт Министерства местной промышленности ЭССР (72) К. Э. Таммару, К. К. Салев, К. А. Варма и В. В. Мирзоянц (53) 621 771.1 (088.8) (56) Патент США № 3878593, кл. 29/157, ЗА, 1977.

Авторское свидетельство СССР . № 682291, кл. В 21 В 13/18, !977.

Изобретение относится к обработке металлов давлением и может быть использовано для производства ребристых труб теплообменных аппаратов.

Цель изобретения — расширение технологических возможностей, уменьшение трудоемкости процесса и экономии материала.

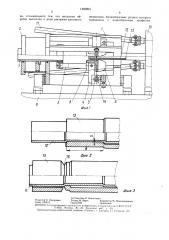

На фиг. 1 изображено устройство для получения оребренных биметаллических труб; на фиг. 2 — биметаллическая трубная заготовка с обжимом ее концевой части до начала процесса осевого течения металла; на фиг. 3 — то же, в конце технологического процесса, после обрезки удлиненного концевого участка наружной трубы.

Способ осуществляется следующим образом.

Производят обжим концевой части предварительно собранной трубной заготовки, что обеспечивает при данных размерах и физических свойствах используемых метал„„SU„„1466894 А 1 (54) СПОСОБ ПОЛУЧЕНИЯ ОРЕБРЕННЫХ БИМЕТАЛЛИЧЕСКИХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлов давлением и может быть использовано для производства ребристых труб теплообменных аппаратов. Цель — расширение технологических возможностей, уменьшение трудоемкости процесса и экономии материала. Концы предварительно собранных в пакет наружной и внутренней труб обжимают с усилием, не превышающим усилие, обеспечивающее свободное течение металла. Удлиненный конец наружной трубы обрезают ножевым профилем бочкообразного ролика рычажно-цангового механизма.

Способ позволяет избежать вытягивания внутренней трубы при изготовлении труб

8 — 12 м за счет ограничения (но не исключения) осевого течения металла наружной трубы. 2 с.п. ф-лы, 3 ил. лов достаточное усилие сцепления двух труб, ограничивающее. осевое течение металла наружной трубы и создающее тем самым оптимальные условия для формообразования ребер на трубной заготовке. Причем глубина и длина обжима подбираются такими для данной заготовки, чтобы усилие, ограничивающее осевое течение металла наружной трубы, было меньше усилия, вытягивающего внутреннюю трубу.

Кроме того, во время процесса оребрения биметаллической заготовки концевую часть наружной трубы с помощью ножеобразных профилей роликов отрезают. При этом оставшийся конец наружной трубы с помощью захватов фиксируют до выхода освобожденной части внутренней трубы.

Осуществляется этот способ с помощью устройства, выполненного в виде рычажноцангового механизма, содержащего бочкообразные ролики, имеющие выступающую

1466894

Формула изобретения

3 ножеобразную часть. При этом радиус ,.кривизны бочкообразной образующей роликов равен расстоянию от поверхности наружной трубы до центра шарнира рычагов, а рычаги снаожены губками с возможностью их радиальной регулировки.

Устройство смонтировано на раме 1. несущей пневмоцилиндр 2, там же закреплены с помощью шарниров 3 рычаги 4,,.содержащие ролики 5 и губки 6. Рычаги

;соединены со штоком 7 плунжера пневмо, цилиндра при помощи тяг 8. Устройство

,закреплено на станине ребронакатного стана 9 перед валковой клетью 10 между карданными валами 11 рабочих винтовых poJIHков. На бочкообразной части роликов центрируется биметаллическая заготовка, сос.тоящая из внутренней стальной трубы 12, и наружной трубы 13.

Ролики 5, кроме бочкообразной части, имеют выступающую ножеобразную часть 14.

Пример. Перед накаткой ребер биметаллическую заготовку собирают из двух труб алюминиевой АД1 ф 37Х5,5 и стальной . Ст! Оф 25Х2), так, что передний конец внут ренней трубы остается «голым» на длину посадки в трубную решетку, а хвостовой ее конец — на длину посадки плюс вели чина удлинения алюминиевой трубы при на:,катке. Затем на собранной таким образом биметаллической заготовке с помощью четырех кулачкового обжимающего приспособле IHH производят запрессовку (на длину, 80 — 90 мм и глубину 0,3 — 0,4 мм) ее хвостового конца, после чего заготовку подают в валковую клеть 10, где захваченная рабо, чими дисковыми валками она получает вра, щение и осевое перемещение. При этом к хвостовому концу верхней алюминиевой трубы приложено (в результате обжатия его с внутренней стальной трубой и за счет течения алюминия) осевое усилие 0,9 — 1,1 т, т.е. усилие, которое в 3 — 4 раза меньше усилия поджатия ири неподвижной фиксации хвостовых концов труб, составляющие 3,3 — 3,6 т.

По окончании операции оребрения включается пневмоцилиндр 2, шток 7 которого при помощи тяг 8 и рычагов 4 приводит ножеобразную часть 14 роликов, углубляя ее в наружную трубу. При этом происходит отделение от изделия отходов алюминиевой трубы, которые на каждой заготовке составляют не более 35 мм, против 80 — 220 мм в известном устройстве.

При использовании ирсдлагаемого способа получе. ия оребрениых биметаллических труб с постоянным осевым подиоро.,: хвостового конца наружной трубы заданным усилием происходит более полное затекан!е металла в междисковое пространство валкоь, что обеспечивает оптимальные условия формообразования ребер, гарантируя качество при снижении отходов алюминия.

Устройство работает следующим образом.

5 !

1<

4

Когда ролики 5 находятся в исходном положении, через шток пневмоцилиндра 7 подают биметаллическую заготовку в рабочую клеть 10, ее конец обжимается и она захваченная рабочими винтовыми роликами олучает вращение и осевое перемещение.

В процессе формирования ребер (не показано) вследствие непрерывного увеличения высоты заходной части винтовых роликов соответственно увеличивается и объем металла, перемещаемого из впадины профиля резьбы в периферийную зону деформируемой трубы 13. По окончании операции оребрения включается пневмоцилиндр 2, шток 7 которого при помощи тяг 8 и рычагов 4 приводит в движение ножеобразную часть !4 роликов, углубляя ее в наружную трубу 15. Причем одновременно с этим бочкообразная часть роликов обжимает обрабатываемую трубу. При этом скорость осевого перемещения механизма обрезки равна скорости перемещения трубной заготовки.

Когда же ролики, минуя положение В, приходят в положение С, оставшийся конец отделяемой наружной трубы, захватываемый губками 6, фиксируется до выхода освобожденной части внутренней трубы.

После этого рычажно-цанговый механизм приходит в исходное положение, конец наружной трубы выходит из устройства и начинается новый цикл.

Для биметаллической заготовки длиной

80000 мм, состоящей из внутренней трубы

Ст10 (ф25Х2 мм) и наружной трубы АД1 (ф 37Х5 5), длина обжимного участка В

l должна составлять 80 — 90 мм, а глубина обжима S=0,3 — 0,4 мм.

Изобретение позволяет, совмещая процесс оребрения и обработки конца трубы под размер трубной решетки, расширить технологические возможности ребронакатного стана.

1. Способ получения оребренных биметаллических труб преимущественно стальалюминиевых винтовой прокаткой, включающий подготовку контактных поверхностей, сборку составной заготовки из наружной и внутренней труб, обжим концевой части наружной трубы на внутренней, последовательное формирование ребер, отличаюи!ийея тем, что, с целью расширения технологических возможностей, уменьшения трудоемкости процесса и экономии материала, обжим концевой части наружной трубы осугцествляют с усилием, не превышающем усилие, обеспечивающее свободное осевое течение металла, а после формирования ребер обрезают удлиненный конец наружной трубы.

2. Устройство для получения оребренных биметаллических труб, содержащее рабочую клеть и механизм обрезки KQHU,à заготов1466894 фиа 2

Составитель И. Николаева

Редактор Н. Лазаренко Техред И. Верес Корректор М. Максимишинец

3а каз 1099/12 Тираж 892 . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4!5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, !О! ки, отличающееся тем, что механизм обрезки выполнен в виде рычажно-цангового механизма, бочкообразные ролики которого выполнены с ножеобразным профилем.