Способ электродуговой сварки рабочих швов прямошовных труб большого диаметра

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургической промышленности, конкретно к технологии производства стальных электросварных труб большого диаметра из листов конечной длины, а также балок шпунтов. Цель изобретения - снижение концевой обрези труб и повышение производительности трубосварочного оборудования. Для этого в конце процесса сварки осуш.ествляют механическое разделение головной и хвостовой частей сварочной ванны. При подходе переднего электрода к концу трубы или технологической планки осуществляют разделение сварочной ванны при перемещении трубы со скоростью сварки. Через промежуток времени ,15 (б-9) прекращают подачу одновременно всех электродных проволок , ГД1- б - толщина трубы, мм. При двухсторонней сварке труб после сварки первого шва призводят заварку кратера в головной части сварочной ванны. Способ позволяет завершить процесс сварки. без остановки трубы. 1 ил., 1 табл. (Л с:

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

О ИОАНИЕ ИЗОБРЕТЕНИЯ

Н A BTGPCHGMV СВИДЕТЕЛЬСТВУ

1 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬПИЯМ

ПРИ ГКНТ СССР (21) 4!54419/31-27 (22) 02.12.86 (46) 23.03.89. Бюл. № 11 (71) Институт электросварки им. E. О. Патона (72) !О. Н. Кузьмин, С. Е. Клименко, С. Л. Мандельберг, С. E. Семенов, В. М. Пискунов, В. Ф. Мошкин, P И. Гаркалюк, В. А. Атаманчук, И. И. Сергеев, В. Д. Наумов и Л. И. Миркин (53) 621.79! .75(088.8) (56) Авторское свидетельство СССР № 1199333, кл. В 21 С 37/08, 1982. (54) СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ РАБОЧИХ ШВОВ ПРЯМОШОВНЫХ

ТРУБ БОЛЬШОГО ДИАМЕТРА (57) . Изобретение относится к металлургической промышленности, конкретно к технологии производства стальных электросвар„„SU„„1466898 А1 (5и 4 В 23 К 31 06, В 21 С 37 08 ных труб большого диаметра из листов конечной длины, а также балок шпунтов.

Цель изобретения — снижение концевой обрези труб и повышение производительности трубосварочного оборудования, Для этого в конце процесса сварки осуществляют механическое раздечение головной и хвостовой частей сварочной ванны. При подходе переднего электрода к концу трубы или технологическсй планки осуществляют разделение сварочной ванны при перемещении трубы со скоростью сварки. Через промежуток времени t=0,15 (о — 9) прекращают подачу одновременно всех электродных проволок, гд о — толщина трубы, мм. При двухсторонней сварке труб после сварки первого шва призводят заварку кратера в головной части сварочной ванны. Способ позволяет завершить процесс сварки. без остановки трубы. ил., 1 табл.

1466898

Изобретение относится к металлургической промышленности, а конкретно к области производства стальных электросварных труб большого диаметра из листов конечной длины.

Цель изобретения — — снижение концевой обрези труб путем улучшения качества концевого участка шва, повышение производительности трубосвароч ного оборудования.

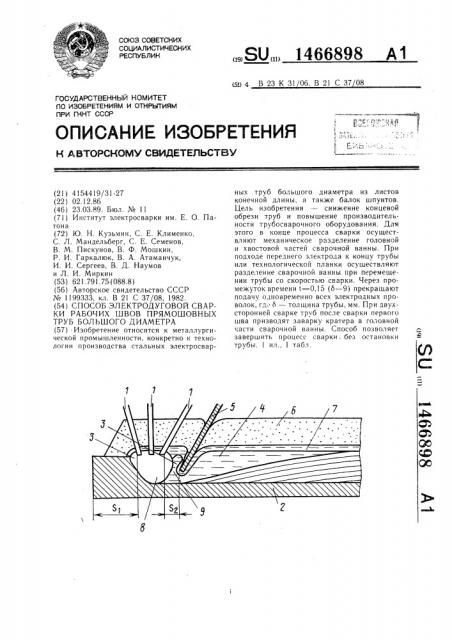

На чертеже представлена схема процесса сварки.

При подходе переднего из электродов ! к концу трубы 2 на расстояние SI Осуществляют разделение головной 3 и хвостовой

4 частей сварочной ванны с помощью рабочего органа 5. Разделение сварочной Ванны осуществляют через слой флюса 6 и слой расплавленного шлака 7 на расстоянии

S от заднего из электродов 1. Минимальная величина S выбирается исходя из условия безопасности рабочего органа 5 от излучения и тепла gyr электродов 1. Это условие выполняется, если рабочий орган 5, введенный В сварочную ванну, отделен от газовой полости 8, в которой горят дуги, слоем 9 жидкого металла. Размер газовой полости 8 определяется погонной энергией сварки. требуемой глубиной провара и тол шиной стенки трубы. Экспериментально установлено, что безопасность рабочего органа 5 обеспечивается в случае, если расстояние S составляет не менее 1,2 О, где

Π— тол гни н а стенки трубы.

Фактическое значение S определяется конструкцией устройства, обеспечивающего разделение сварочной ванны с помощью рабочего Ог,гана 5. Исходя из условий сокращения дли ;ы некачес."венного участка шва, необходимо стремиться к минимальной величине S >>.

Подачу одновременно всех электродных проволок 21 прекращают через промежуток времени t!=-0,15 (Π— 9j после разделения сварочной ванны на головную 3 и хвостову о 4 части. Величина t! выбирается исходя из поперечного сечения шва и об- ема жидкого металла с варочной ванне, зависящих от толщи,Ib! стенки трубы. С ростом толщины стенки трубы, требуемой глубины проплBвления, объема и тепловложения жидкого металла в сварочной ванне увеличивается время, необходимое для охлаждения и кристаллизации прослойки жидкого металIa под рабочим органом 5.: сли прекраТИТЬ СВЯРКУ ДО ЗЯТВЕРДЕВЯНИЯ ПРОСЛОИКИ, часть жидкого металла перетекает из хвостовой 4 в головн до 3 части Ванны, что у UhLUBE .т Высоту усиления и качестВО цва, образованного хвостовой 4 частью ванны.

Опыт показывает, что при сварке труб с толщиной стенки 18 — 20 мм время, необходимое для охлаждения и кристаллизации прослойки жидкого металла под рабочим органом 5, составляет 1,5 с. В течение этого времени необходимо сохранять давление дуг, удерживающее жидкий металл в хвостовой части ванны. При сварке труб с толщиной стенки 9 мм и менее можно отключить дуги одновременно с разделением сварочной ванны. В этом случае объем жидкого металла и его теплосодержание значительно меньше, прослойка успевает закристаллизоваться за время горения дуг от прекращения подачи проволоки до их

10 естественного обрыва.

После разделения сварочной ванны на головную 3 и хвостовую 4 части сохраняется относительное перемещение трубы 2 и электродов 1 со скоростью сварки V-.

Поскольку дуги при этом продолж-ют гореть в течение времени t!, разделение сварочной ванны необходимо производить при подходе первого электрода к концу трубы или технологической планки на расстояние не менее SI=Vc t!. С учетом времени

20 обгорания электродов после прекращения их подачи и возможных дефектов кромок на торце трубы или планки это расстоя- ние следует увеличить не менее, чем на

30 мм.

После разделения сварочной ванны рабочий орган 5 должен оставаться в шве и двигаться вместе с трубой в течение времени, достаточного для образования перемычки закристаллизовавшегося металла по всей высоте хвостовой части сварочной ванны 4.

Величина промежутка времени 4 зависит

От объема и теплосодержания жидкого металла так же, как и величина промежутка t;. При изменении толщины стенки труб от 8 до 20 мм необходимое время выдержки

tq рабочего органа 5 в шве изменяется соответственно от 1 до 5 с.

Г1ри сварке по данному способу в конце шва остается кратер, образованный головной частью 3 сварочной ванны глубиной, примерно равной глубине проплавления шва.

Этот кратер может служить причиной при

40 выполнении второго шва в случае двухсторонней сварки, общепринятой в производстве продольных швов труб большого диаметра.

Для исключения опасности прожогов при сварке шва, выполняемого вторым, после сварки первого шва нужно заварить образовавшийся кратер до уровня поверхности трубы или технологической планки. Заварка кратера может осуществляться на отдельном и рабочем месте, найример, полуавтоматом для сварки в СО2.

Способ сварки и все параметры процесс", сварки и разделения сварочной ванны в конце шва отработаны при трехдуговой сварке плоских образцов металла толщис ной от 8 до 18 мм. При этом иммитируется сварка наружных и внутренних швов труб, которые должны изготавливать на трубоэлектросварочном агрегате.

1466898

Формула изобретения

I дуга i II дуга III -дуга ! / 8, м/с м

t q, с с с

Т2 1-1 Т. з 03

0,008 900 40 750 40 650 45 0,05 0,03 0,0025 О 1

0,018 1100 40 1000 45 950 48 0,033 0,07 0,0025 1,3 5

Сост авител ь Г. Тютченко в а

Редактор H.Ëàçàðåíêo Техред И. Верес Корректор В. Гирняк

Заказ 1099/12 Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР ! 13035, Москва, Ж вЂ” 35, Раушская наб., д. 4/б

Производственно-издательский комбинат «Патент», г. Ужгород, у.i. Гагарина, 101

В таблице приведены параметры процесса окончания сварки швов на металле толщиной 8 и 18 мм.

В обоих случа x усиление шва, образованного хвостовой частью сварочной ванны, сохраняет требуемую форму практически до самого контакта с рабочим органом, которым осуществлялось разделение сварочной ванны. Длина участка образца, подлежащая обрезке, составляет 90 мм на образце толщиной 8 мм и 140 мм на образце толщиной 18 мм.

Применение способа при сварке труб большого диаметра позволит существенно сократить обрезь труб из-за некачественного выполнения шва, образованного хвостовой частью сварочной ванны, и снизить расходный коэффициент металла — один из основных зкономических показателей производства сварных труб. Кроме того, данный способ позволяет завершать процесс сварки с разделением сварочной ванны без оста4 новки трубы в стенах наружной сварки проходного типа, т.е. без снижения их производительности.

Способ электродуговой сварки рабочих швов прямошовных труб большого диаметра, при котором в конце процесса сварки осуществляют механическое разделение го10ловной и хвостовой частей сварочной ванны до образования закристаллизовавшейся перемычки, отличающийся тем, что, с целью снижения концевой обрези труб путем повышения качестве концевого участка шва и повы15 щения производительности, механическое разделение ванны осуществляют в процессе перемещения трубы со скоростью сварки, а процесс сварки заканчивают одновременным прекращением подачи всех электродов через промежуток времени t, определяемый

20 по формуле t=0,15 (о — 9), где 6 — толщина трубы, мм.