Способ обработки деталей поверхностным пластическим деформированием

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к поверхностному пластическому деформированию. Цель - повышение качества обработки путем обеспечения стабильности деформации поверхностного слоя и управления процессом обработки . В качестве управляемого параметра выбирают геометрические параметры профиля очага деформации, преимущественно величину проекции дуги контакта на нормаль к обрабатываемой поверхности в сечении очага деформации, совпадающем с плоскостью подачи. При вращении заготовки с частотой п и подаче деформирующего инструмента со скоростью S в материале заготовки возникает очаг деформации. Внешние его контуры определяются геометрическими параметрами контактной АС и внеконтактной CD областей. Измерительное устройство для контроля постоянства проекции дуги контакта на нормаль к обрабатыаемой поверхности помещают в зону волнообразия вблизи точек С и В. 1 з.п. ф-лы, 3 ил., 1 табл. Ф (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1466912 А 1 (SD4 В 24 В 3900

Г

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4124866/27-31 (22) 26.09.86 (46) 23.03.89. Бюл. № 11 (72) В. М. Смелянский, В. Ю. Блюменштейн, А. В. Журавлев и Е. С. Косякина (53) 621.923.77 (088.8) (56) Смелянский В. М. Механика упрочнения поверхностного слоя деталей машин при обработке ППД. — Вестник машиностроения, 1982, № 11, с. 19 — 22. (54) СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ

ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ

ДЕФОРМИРОВАНИЕМ (57) Изобретение относится к обработке металлов давлением, а именно к поверхностному пластическому деформированию. Цель— повышение качества обработки путем обеспечения стабильности деформации поверх1

Изобретение относится к обработке металлов давлением, а именно к обработке деталей машин поверхностным пластическим деформ ированием (ППД) .

Цель изобретения — повышение качества обработки путем обеспечения стабильности деформации поверхностного слоя деталей машин и управления процессом поверхностного пластического деформ ирования.

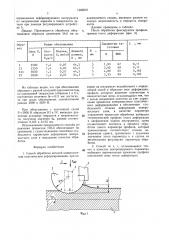

На фиг. 1 представлена схема процесса

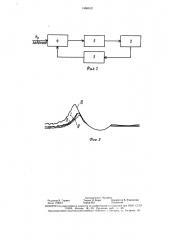

ППД; на фиг. 2 — схема управления; на фиг. 3 — экспериментально полученные профилограммы очага деформации для различных условий обработки.

Способ осуществляют следуюшим образом.

При вращении заготовки 1 (фиг. 1) с частотой п и подаче деформирующего инструмента 2 со скоростью Sвматериа,ле заготовки под влиянием силы обкатывания возникает очаг деформации, внешние контуры ностного слоя и управления процессом обработки. В качестве управляемого параметра выбирают геометрические параметры профиля очага деформации, преимущественно величину проекции дуги контакта на нормаль к обрабатываемой поверхности в сечении очага деформ ации, совпадаюшем с плоскостью подачи. При вращении заготовки с частотой и и подаче деформирующего инструмента со скоростью S в материале заготовки возникает очаг деформации. Внешние его контуры определяются геометрическими параметрами контактной АС и внеконтактной CD областей. Измерительное устройство для контроля постоянства проекции дуги контакта на нормаль к обрабатыаемой поверхности помещают в зону волнообразия вблизи точек С и В. 1 з п. ф лы, 3 ил., 1 табл. которого определяются геометрическими параметрами контактной AC и внеконтактной

CD областей. Для контроля геометрических параметров профиля очага деформаций, в частности постоянства проекции дуги контакта, на нормаль к обрабатываемой поверхности, расчетного натяга h в зону волнообразования вблизи точки С и В с некоторым угловым смешением относительно роликов помещают измерительное устройство 3, представляюшее собой, например, датчики индукционного или оптического типа (на фиг. 1 ролики и измерительное устройство условно совмешены в одной плоскости).

При обработке измеряют текущее значение координат профиля очага деформации, в том числе величину расчетного натяга Йе, подают их (его) в элемент 4 сравнения (фиг. 2), где сравнивают с заданным значением hp, . По величине и знаку сигнала рассогласования производится автоматическое

1466912

L мм

Режим обкатывания

Образец араметры заготовки

Сила P Ско- Подача, Диаметр

Н рость S мм/об ролика, V,м/с D мм

R HRB

1,93 67

2,45 69

4,09 65

2,35 69

0,11

0,11

0,165

0,103

II

III

IV тором на инструмент воздействуют с определенной силой и образуют очаг деформации, профиль которого включает контактные и внеконтактные зоны, отличающийся тем, что с целью повышения качества за счет управления процессом поверхностного пластического деформирования и обеспечения стабильности степени деформации поверхностного слоя, в качестве параметра управления процессом обработки выбирают геометрический профиль очага деформации в направлении подачи инструмента, затем осуществляют контроль в процессе обработки такого параметра профиля, который количественно соответствует степени де35 формации сдвига, сравнивают с заданным значением этого параметра и в случае их несовпадения регулируют параметры обработки.

2. Способ по п. 1, отличающийся тем, 40 что в качестве контролируемого параметра выбирают вертикальную проекцию профиля контактной зоны очага деформации.

Формула изобретения

: перемещение деформирующего инструмента по направлению нормали к поверхности детали при помощи регулирующего устройства 5.

Пример. Производится обработка обкатыванием образцов диаметром 54,5 мм из

2500 1,4 0,07 64,5

3250 1,4 0,07 64,5

3000 1,4 0,07 64,5

3000 1,4 0,07 64,5

Из таблицы видно, что при обкатывании образцов с разной исходной шероховатостью, но одинаковой твердостью (образцы 1 и II), постоянная величина Ь =0,11 мм достигнута при силах обкатывания, соответственно равных 2500 и 3250 Н.

При обкатывании с постоянной силой

P =3000 Н образцов III и IV, имеющих различные исходные твердости и шероховатости, получены значения Ьр, равные соответственно 0,165 и 0,103 мм.

Использование предлагаемого способа управления процессом ППД обеспечивает по сравнению с существующими способами стабильность параметров деформации поверхностного слоя и повышение качества обработки.

1. Способ обработки деталей поверхностным пластическим деформированием, при коалюминиевого сплава, имеющих разную исходную шероховатость и твердость поверхности.

Данные приведены в таблице.

После об р аботки фи кси ру ются профилограммы очага деформации (фиг. 3).

1466912

Составитель С. Чукаева

Редактор И. Горная Техред И. Верес Корректор В. Романенко

Заказ 100/13 Тираж 663 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат <Патент>, r. Ужгород, ул. Гагарина, 101