Полимерный буровой раствор

Иллюстрации

Показать всеРеферат

Изобретение относится к бурению скважин в геологоразведочной отрасли и нефтяной пром-сти и предназначено для их промывки. Цель - повышение эффективности полимерного бурового раствора при закупоривании поглоща- Ю1ЩХ пластов при т-ре до -40° С за счет повьшения его вязкости. Раствор содержит следунлцие ингредиенты, мас.%: полиакриламид, содержащий от 0,5 до 1,9 мас.% карбоксильных групп, 0,14-0,20, бихромит щелочного металла 0,14-0,20, хлорид аммония 0,05- 0,50, вода остальное. Раствор готовят путем затворения в воде, входящих в него ингредиентов. Раствор обладает повышенной вязкостью, благодаря которой снижается его расход, вызванный поглощением. 1 табл.. с (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (1% (11) (5g 4 С 09 К 7/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ н двто скомъ снидаткльствм

6: з,"..".

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И 07НРЫТИЯМ

ПРИ ГННТ СССР (21) 4249516/23-03 (22) 25.05.87 (46) 23.03.89. Бюл. ¹ 11 (71) Ростовский государственный университет им.М.А.Суслова (72) В.А.Евецкий, А.Н.Костьппев, И.И.Давыдов и О.К.Белкин (53) 622.243.144.3 (088.8) (56) Патент США ¹ 4040484., кл. 166-294, опублик. 1977.

Патент СНА № 407628, кл..252-85 С, опублик. 1978.

Авторское, свидетельство СССР № 1239140, кл, С 09 К 7/02, 1983. (54) ПОЛИМЕРНЫЙ БУРОВОЙ РАСТВОР. (57) Изобретение относится к бурению

Изобретение относится к бурению скважин в геологоразведочной отрасли и нефтяной промьппленности и предназначено для их промывки.

Цель изобретения — повьппение эффективности полимерного. бурового раствора закупоривать поглощающие пласо ты при температуре до -40 С за счет повышения его вязкости.

Полимерный буровой раствор включает полиакриламид, содержащий 0,51,9 мас.% карбоксильных групп, бихромат щелочного металла, гипосульфит натрия, хлорид аммония и воду при следующем соотношении ингредиентов, мас.%:

Полиакриламид с содер» жанием карбоксильных групп 0 5-1,9 мас.% 0 14-0,20 скважин в геологоразведочной отрасли и нефтяной пром-сти и предназначено для их промывки. Цель — повьппение эффективности полимерного бурового раствора при закупоривании поглощао ющих пластов при т-ре до -40 С за счет повьппения его вязкости. Раствор содержит следующие ингредиенты, мас.%: полиакриламид, содержащий от

0,5 до 1,9 мас.X карбоксильных групп, 0,14-0,?О, бихромит щелочного металла 0,14-0,20, хлорид аммония 0,050 50 вода остальное. Раствор готовят путем эатворения в воде, входящих в него ингредиентов. Раствор обладает повьппенной вязкостью, благодаря которой снижается его расход, вызванный поглощением. 1 табл,.

Бихромат щелочного металла 0,14-0,20

Гипосульфит натрия 0,11-0,15

Хлорид аммония 0 05-0 5

Вода Остальное

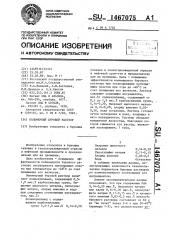

В таблице приведены данные, иллюстрирующие зависимость технологических параметров буровых растворов (от количественного соотношения его ингредиентов.

Анализ экспериментальных данных показывает, что при содержании ПАА

0,14-0,20 мас.%, бихромата .натрия или калия О, 14-0,20 мас.%, гипосульфата натрия О, 11-0, 15 мас.% и хлористого аммония 0,05-0,5 мас.% вязкость бурового раствора составляет от 60 с до "не течет" через 2-6 ч при 20-40 С (примеры 1-3), что удовлетворяет условиям закупоривания поглощающих каналов °

Это свидетельствует о повышении

Вязкости по сравнению с известным раствором, которая через 2-6 ч при

20-40 С составляет 20-30 с, а удовлетворительного значения 60 с она достигает только через 8 ч. Такое повьппение вязкости способствует повы1пению эффективности закупоривания по10 глощающих пластов и снижению расхода бурового раствора, вызванного поглощением.

При увеличении содержания хлористого аммония в пределах 0,05-0,5мас.Ж I5 позрастает вязкость бурового раствора. Если по примеру 4 вязкость сосавляет от 81 с до "не течет", через

-6 ч, то по примеру 3 она через 2ч составляет уже от 101 с до "не ечет".

Увеличение содержания в буровом астворе хпористого аммония более ,5 мас.X нецелесообразно, поскольку приводит к резкому возрастанию вяз1 ости, которая составляет от 55 с до ™не течет" через 1-2 ч, причем образующиеся гели являются простран= жатвенно сшитыми продуктами, способНыми вызвать прихват бурильной ко" лонны, а разрушение их структуры вле1 ет за собой потерю технологических

Свойств бурового раствора, который превращается в жидкость со взвешенными в ней остатками геля (пример 5). 35

Уменьшение содержания хлористого аммония менее 0,05 мас.X (пример 6)

Ие приводит к увеличению вязкости, 1соторая практически равна вязкости известного раствора, составляет 20- 40

30 с через 4-6 ч и достигает величины 60 с только через 8 ч.

Таким образом, добавка хлористого фммония в пределах 0,05-0,5 мас.Ж

Повышает вязкость полимерного буро" 45 вого раствора до 60 с — "не течет"

При 20-40 С.

Пример 1. В 900 r воды после" довательно растворяют 1,4 г ПАА с мол.м. 3 10" и содержанием карбоксильных групп 0,5Х, 1,4 r бихромата калия 1,1 r гипосульфита натрия, 0,5 г хлористого аммония, а затем доливают воду до массы 1000 r. Полученный буровой раствор имеет сос-,--55 гав, мас.7.: ПАА 0,14; бихромат калия б, 14 гипосульфит натрия 0, 11 хлористый аммоний 0,05; вода остальное.

5 г 4

Плотность бурового раствора 1010 кг/м, вязкость 19 с, водоотдача 9 см, стаэ тическое напряжение сдвига О, суточный отстой О. При 20 С вязкость бурового раствора составляет: через ч - 19 с, через 2 ч - 19 с, через

4 ч — 23 с, через 6 ч — 60 с," при

30 С: через 1 ч — 19 с, через 2 ч—

19 с, через 4 ч - 23 с, через 6 ч60 с, при 40 С: через 1 ч — 19 с, через 2ч-19с, через4ч-25с, через 6 ч — 65 с.

Пример 2. B900r водыпосле,довательно растворяют 1,7 г ПАА с мол.м. 6 -10 и содержанием карбокУ сильнык групп 1,2Х, 1,7 r бихромата натрия, 1,3 r гипосульфита натрия, 1 г хлористого аммония, а затем доливают воду до массы 1000 г. Полу

/ченный буровой раствор имеет состав, мас .7.: ПАА О, 17; бихромат натрия

0.17; гипосульфит натрия О, 13; хлористый аммоний 0,1; вода остальное.

Плотность бурового раствора 1010 кг/мз, вязкость 21 с, водоотдача 8 см, статическое напряжение сдвига О, суточный отстой О. При 20 С вязкость бурового раствора составляет." через 1 ч21 с, через 2 ч — 38 с, через 4 ч—

90 с, через 6 ч — "не течет", при

30 С: через 1 ч — 21 с, через 2 ч—

38 с через 4 ч - 92 с, через 6 ч"не течет"; при . 40 С: через 1 ч—

21 с, через 2 ч — 40 с, через 4 ч

105 с, через 6 ч — "не течет".

Пример 3, В 900 г воды последовательно растворяют 2 r ПАА с мол.м., 6 >10 и содержанием карбок3 сильных групп 1,9Х 2 r бихромата калия, 1,5 г гипосульфита натрия, 5 г хлористого аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.7:

ПАА 0,2; бихромат калия 0,2; гипосульфит натрия О, 15; хлористый аммоний 0,5; вода остальное, Плотность бурового раствора 1010 кг/м, вязкость 23 с, водоотдача 8 см, статическое напряжение сдвига О, суточный отстой О. При 20 С вязкость бурового раствора составляет: через ч — 35 с, через 2 ч — 101 с, через

4 ч — "не течет"; при 30 С: через

1ч-38с,через 2ч-120с, через

4 ч — "негтечет", при 40 С: через

1 ч — 38 с, через 2 ч — 125 с, через

4 ч - "не течет".

Пример 4. В 900 г воды последовательно растворяют 2 г ПАА с мол.м.

5 146

6 10 и содержанием карбоксильных групп 1,9Х, 2 r бихромата натрия, 1,5 г гипосульфита натрия, 0,5 r хлористого аммония, а затем доливают»

i воду до массы 1000 г. Полученный буровой раствор имеет состав, мас.Й:

ПАА 0,2; бихромат натрия 0,2; гипо-. сульфит натрия О, t5 хлористый аммоний 0 05 вода остальное. Плотность бурового раствора 1010 кг/м, вязкость 23. с, водоотдача 8 см, статическое напряжение О, суточный отстой

О. При 20 С вязкость бурового раствора составляет: через 1 ч — 23 с, через 2ч-35с, через4ч-81 с, через 6 ч — "не течет", при 30 С: через 1 ч — 23 с, через 2 ч — 36 с. через 4 ч — 86 с, через 6 ч — "не течет" при 40 С: через 1 ч — 23 с. через 2ч-36 с, через4 ч-92 с, через 6 ч — "не течет".

Пример 5. В 900 r воды последовательно растворяют 2 r ПАА с мол.м. 6 ° 10 и содержанием карбок6 сильных групп t,9X, 2 r бихромата калия, 1,5 гипосульфита натрия, 7 r хлористого аммония, а затем доливают воду до массы 1000 г. Полученный буровой раствор имеет состав, маа.Х;

ПАА 0,2, бихромат калия 0,2; гипосульфит натрия 0,15; хлористый аммоний 0,7, вода остальное. Плотность бурового раствора 1010 кг/м, вяз3 кость 23 с, водоотдача 8 см, стати7 ческое напряжение сдвига О, суточный отстой 0 ° При 20 С вязкость бурового раствора составляет: через 1 ч - 55 с, через 2 ч — "не течет" (образуется пространственно сшитый гель); при

30 С; через t ч -56 с, через 2 ч—

"на течет" (образуется пространственно сшитый гель); при 40 С: через t ч - 60 с, через 2 ч — "не течет" (образуется пространственно сшитый гель) .

Ф

При разрушении структуры пространственно сшитого геля посредством премешивания он теряет свою стабильФормула изобретения

Полимерный буровой раствор, включающий полиакриламид, содержащий

0,5-1,9 мас.7„карбоксильных групп, бихромат щелочного металла, гипосульфит натрияи воду, о тли ч а ю— шийся тем, что, с целью повы35 шения его эффективности закупоривать поглощающие пласты при .температуре до -40 С, за счет повышения вязкости, он дополнительно содержит хлорид ам40 мония при следующем соотношении ингредиентов, мас.Х!

Полиакриламид, содержащий 0,5-1,9 мас.7. карбоксильных групп О, 14-О,2О

Бихромат щелочного металла. 0, 14-0,20

Гипосульфит натрия О, 11-0, 15

Хлорид аммония 0,05-0,50

Вода Остальное

7075 6 ность, превращаясь в жидкость со взвешенными в ней остатками измельченного полимерного материала.

Пример 6. В 900 г воды после.5 довательно растворяют 1,4 г ITAA с мол.м, 6 "10 и содержанием карбоксильных групп 1,9_#_, 1,4 бихромата калия, 1,1 r гипосульфита натрия, 0,3 r хлористо10 го аммония, а затем доливают воду до массы 1000 г ° Полученный буровой раствор имеет состав, мас.Е: ПАА 0,14; бихромат калия 0,14; гипосульфит нат" рия 0,11; хлористый аммоний 0,03, во15 да остальное, Плотность бурового раствора 1010 кг/м, вязкость 20 с, водоотдача 9 см, статическое напряжение сдвига О, суточный отстой О. При

20 С вязкость его составляет: через

20 t ч — 20 с, через 2 ч — 20 с, через

4 ч — 20 с через 6 ч — 28 с, через

Ф

8 ч — 60 с, при 30 С: через 1 ч

20 с, через 2 ч — 20 с, через 4 ч—

20с, через 6 ч-28 с, через 8ч25 62 с, при 40 С: через 1 ч — 20 с, через 2 ч — 20 с, через 4 ч — 20 с, через 6 ч-30 ч, через 8 ч-65c.

1467075

8 °

Пример

Вязкость1 с, через

I время, ч

ВязТемСостав, мас.X пература1

С кость1 с

Гипосульфит натрия

Бихромат

Хлорис-. тый аммоний

1 2 4 6 8

1 014 014 011 005

20 19 19 23

30 19 19 23

40 19 19 25

20 . 21 38 90

"Не

0,1

0,13

2 0117 0117 течет"

ЗО 21 38 92

40 21 40 105

20 35 101 "Не течет"

30 . 38 120 -"40 38 125 -"20 23 35 81

0,5 23

0,15

3 0 20 0,20

0 05

"Не

0,15

4 020 0 20 течет"

« I I

23 Зб 86

23 36 92

55 "Не течет"

30 56 -"40 60

20 20 20 20

30 20 20 20

40 20 20 20

20 . 20 20 20

30 20 20 20

40 20 20 20

017

5 0,20 "0,20

62

28

28

3.0

6 О 14. О 14

0,03

0111

2.0

7 Q 14 О 14 (Известный) 0,11

Составитель Л,Бестужева

Техред Д.Олийнык Корректор С.Шекмар

Редактор Н.Яцола

Заказ 1117/21 Тираж 630 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР, 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101