Устройство автоматического контроля интенсивности разогрева сушильного цилиндра

Иллюстрации

Показать всеРеферат

Изобретение относится к средствам автоматического контроля интенсивности разогрева сушильных цилиндров большого диаметра, например лощильных . Цель изобретения - повышение точности и надежности контроля темпе ,ратуры поверхности тепа вращения путем регулирования разогрева сушильных цилиндров и сокращения времени разогрева. Устройство снабжено датчиком оборотов сушильного цилиндра с делителем выходной частоты, термостабялизированным контактным роликом с импульсным датчиком оборотов. При подаче греющего пара в цилиндр блок управле шя запускает таймер и запрещает запись информации в регистр . В регистре сохраняется информация о величине начального диаметра цили1щра. Таймер задает периодичность определения диаметра, управляет работой блока вычисления. Функциональный блок вычисления производит расчет ожидаемого изме нения наружного диаметра, по результатам вычислений управляет работой регулятора подачи пара и технолог11ческой сигнализ ацией. I ил. Ф ) L

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИН (51) 4 D 21 F 5/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСНОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4185106/29-12 (22) 20. 01 . 87 (46) 23.03. 89, Бюл. Y - 11 (71) Центральный научно-исследовательский и проектно-конструкторский институт по проектированию оборудования для целлюлозно-бумажной промышленности (72) M.Õ. Лейбович и Е.Г. Энтин (53) 681.178(088.8) (56) Paul Lippke. GmbH Neuvied-IGIEIN.

1986. (54) УСТРОЙСТВО АВТОМАТИЧЕСКОГО КОНТРОЛЯ ИНТЕНСИВНОСТИ РАЗОГРЕВА СУИИЛЬНОГО ЦИЛИНДРА (57) Изобретение относится к средствам автоматического контроля интенсивности разогрева сушильных цилиндров большого диаметра, например лощильных. Цель изобретения — повышение точности и надежности контроля темпе1

Изобретение относится к средствам автоматического контроля интенсивности разогрева сушильных цилиндров большого диаметра, преимущественно лощипьных, и может найти широкое применение в бумагоделательном обо— рудовании.

Цель изобретения — повышение точности и надежности контроля температуры поверхности тела вращения путем регулирования разогрева сушильных цилиндров и сокращения времени разогрева.

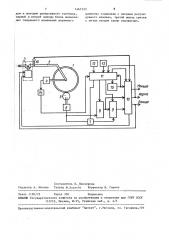

На чертеже представлена функциональная схема предлагаемого устройства., ратуры поверхности тела вращения путем регулирования разогрева сушильных цилиндров и сокращения времени разогрева. Устройство снабжено датчиком оборотов сушильного цилиндра с делителем выходной частоты, термостабилизированным контактным роликом с импульсным датчиком оборотов.

При подаче греющего пара в цилшщр блок управления з апускает таймер и запрещает запись информации в регистр. В регистре сохраняется информация о величине начального диаметра цилиндра. Таймер задает периодичность определения диаметра, управляет работой блока вычисления, Функциональный блок вычисления производит расчет ожидаемого изменения наружного диаметра, по результатам вычислений управляет работой регулятора подачи пара и технологической сигна— лиз ацией. ил.

Сушильный цилиндр I, в который по паропроводу 2 через клапан 3 подается греющий пар, снабжен импульсным датчиком 4 оборотов, который установлен на его оси. Термостабилизированньп ролик 5 постоянного диаметра контактирует без проскальзывания с наружной поверхностью цилиндра 1, Ось ролика

5 соединена с импульсным датчиком 6 оборотов, выход которого присоединен к одному из входов схемы 7 совпадения и к счетному входу регистра 8 памяти, выход которого подключен к входу сложения реверсивного счетчика 9 и соответствующему входу функционального вычислителя 10. К второму входу з 1467! схемы 7 совпадения подключен один из выходов схемы 11 управления, к пос— бедней подключены выход датчика !2 вращения привода, выход датчика 13 расхода греющего пара, через дели5 тель частоты 14 выход датчика 4 обо— ротов сушильного цилиндра 1, выход таймера 15, управляющие входы регист,:ра 8 памяти, реверсивного счетчика 9

;и блока вычисления ожидаемого измене;ния,наружного диаметра сушильного ,цилиндра 1, к надлежащим входам кото,рого подключены выход таймера 15, выход реверсивного счетчика 9 и выход датчика 16 температуры греющего ,.пара.

Схема 11 управления с таймером

,15, функциональный вычислитель 10, регистр 8 памяти, реверсивный счет- 20 чик 9 и .схема 7 совпадения составt

1ляют программный регулятор интенсивности разогрева сушильного цилиндра, Перенос информации из регистра 8 памяти и реверсивного счетчика 9 в 25 блок 10 вычисления и из регистра 8 памяти в реверсивный счетчик 9 производится в параллельном двоичном коде, Программный регулятор интенсивности можно реализовать и с ис- 30 пользованием микропроцессорной техники.

Устройство работает следующим образом.

При включении питания схема 11 управления устанавливает регистр 8 памяти, реверсивный счетчик 9, блок

10 вычисления, таймер 15 в исходное состояние. Ввод сушильного ципиндра в рабочий режим начинается с холас- 40 той прокрутки без подачи греющего пара при температуре окружающей среды t . При условии, что ролик 5 не имеет проскальзывания при передаче вращения от поверхности цилиндра 1 и снабжен системой термостабилизации, которая реализована с помощью известных технических средств (не показаны), можно показать, что сигнал на выходе счетчика представляет в масштабе величину текущего значения диаметра цилиндра

Е Рол

1 п4 где D — диаметр сушильного цилиндра;

D p — диаметр ролика;

23 и — число оборотов сушильного цилшщр а, з а ко торо е производитсяя подсчет числа импульсов.с датчика оборотов контактного ролика;

n — число оборотов контактного

P ролика, соответствующее п

Ц оборотам сушильного цилиндра; . N ч — число импульсов с датчика оборотов контактного ролика за п оборотов;

Ер — разрешающая способность датчика контактного ролика.

Из этого соотношения видно, что дискретность изменения текущего диаметра цилиндра составляет

0 П, !!бац рол

При дискретности измерения, равной 0,01 мм, погрешность измерения температурного расширения лощильного цилиндра составляет 0,25Х, что на порядок выше допустимой погрешности известных датчиков температуры поверхности вращающихся цилиндров.

При холостой прокрутке без подачи греющего пара схема 11 управления вырабатывает сигнал, разрешающий зались импульсов в регистр 8 памяти с датчика 6 оборотов ролика 5 за время между первыми двумя импульсами с выхода делителя 4 частоты датчика 4 оборотов сушильного цилиндра 1, При поступлении на блок управления оче— редного импульса он разрешает пере— нос информации из регистра 8 памяти в реверсивнъй счетчик 9 и прохождение импульсов через схему 7 совпадения на вход вычитания счетчика 9. При холостой прокрутке сушильного цилиндра к моменту прихода следующего импульса с датчика 4 оборотов цилиндра

1 сигнал на выходе реверсивного счетчика 9 равен нулю. При подаче греющего пара в цилиндр при условии, что цилиндр продолжает вращаться, схема

11 управления запускает таймер. 15 и запрещает запись информации в регистр 8, в котором сохраняется информация о величине начального диаметра цилиндра 1, соответствующая исходной температуре t и о

Таймер 15 задает периодичность определения диаметра цилиндра 1 и управляет работой блока 10 вычисления, который производит расчет ожидаемого изменения наружного диаметра

1й67 сушильного цилиндра 1, определяет разность между расчетным и фактичесI ким изменением наружного диаметра сушильного цилиндра, по результатам

5 вычислений управляет работой регулятора 3 подачи пара и технологической

Г сиг нализ ацией .

Расчет ожидаемого изменения наружного диаметра сушильного цилиндра 10

hD „в функции текущего време 1и определяемого таймером 15, и температуры греющего пара t можно проП извести в соответствии с формулой а Dö ранец = („ t; ) D о(l

Ъ где o(— з аданный коэфэициент линейного теплового расширения

25 ления.

Выход технологической сигнализации блока 10 вычисления может ис— пользоваться для предотвращения аварийных ситуаций (как дискретный сигнал для регулирующего клапана 3 подачи пара).

Применение предлагаемого устройства позволит существенно улучшить качество контроля разогрева потенциально опасных лппаратов. Контроль выполняется автоматически, непрерывно и с высокой точностью, материала сушильного цилиндра; 20

T> — постоянная времени, задающая темп разогрева;

D о — начальное значение наружногс диаметра цилиндра 1 при температуре окружающей среды зафиксированное в регистре 8 памяти.

При выходе разности между расчетным и фактическим изменениями наружного диаметра за предел допустимого 30 значения в зависимости от знака отклонения блок 10 вычисления выдает сигналы "Режим разогрева выше нормы" и "Режим разогрева ниже нормы".

Возможен режим работы устройства, при котором после вычисления разности между расчетным и фактическим изменениями наружного диаметра, при условии нахождения этой величины в пределах допуска, в качестве опорного 40 значения принимается фактическое значение наружного диаметра сушильного цилиндра. При этом соответствующий выход блока 10 вычисления должен быть присоединен к схеме 11 управ- 45

l 23 6

Фор мул лизобретени я

Устройство лвтомлтическогo кс нт— роля интенсивно стн разогрева суш сп,— ного цилиндра, содержащее датчик температуры греющего. пара, прогрлм— мный регулятор интенсивности разогрева и регулирующий клапан подачи пара, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и надежнос ти контроля темп ературь. поверхности цилиндров и сокр-iDIc ния времени разогрева, в него дополнитепьно введены первый датчик оборотов сушильного цилиндра, установленный на его оси, с делителем выходной частоты, второй датчик оборотов с термостлбилизированным роликом для контакта с наружной поверхностью сушильно "o цилиндра, датчик вращения привода и датчик рлсх< да греющего пара, а программный регулятор интен1 сивности разогрева сушильного цилинд— ра содержит схему управления, регистр памя ти, реверсивный счетчик, схему

1 совпадения, таймер, блок вычисления ожидаемого изменения нлружного диаметра сушильного цилиндра, причем первый датчик обс ротов через делитель частоты связан с первым входом схемы управления, второй вход которого связан с выходом датчика вращения привод"., третий вход соединен с выходом датчика расхода греющего пара, выход второго датчика оборотов соединен с первыми входами схемы совпадения и регистра памяти, первый выход схемы управления подключен к второму входу cxem| совпадения, второй выход соединен с вторым входом регистра памяти, третий выход связан с первым входом реверсивного счетчика, второй вход которого связан с выходом регистра памяти, а третий — с выходом схемы совпадения, выход датчика тем-, пературы греющего пара подключен к первому входу блока вычисления ожидаемого изменения наружного диаметра сушильного цилиндра, второй вход которого связан с пятым выходом схемь| управления, четвертый выход схемы управления через таймер соединен с третьим входом блока вычисления ожидаемого изменения наружного диаметра и с четвертым своим входом, четвертый и пятый входы блока вычисления ожидаемого изменения наружного диаметра связаны соответственно с вторым вхо 1467123

РН6ШР

Форма ольые

Составитель Л. Прохорова

Редактор A. Мотыль Техред М.Ходанич Корректор В..Гирняк

Заказ 1190/23 Тираж 330 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðîä, ул. Гагарина,101 дом и выходом реверсивного счетчика, первый и второй выходы блока вычисле ния ожидаемого изменения наружного диаметра соединены с входами регулируемого клапана, третий выход связан с пятым входом схемы управления.