Теплопередающее устройство

Иллюстрации

Показать всеРеферат

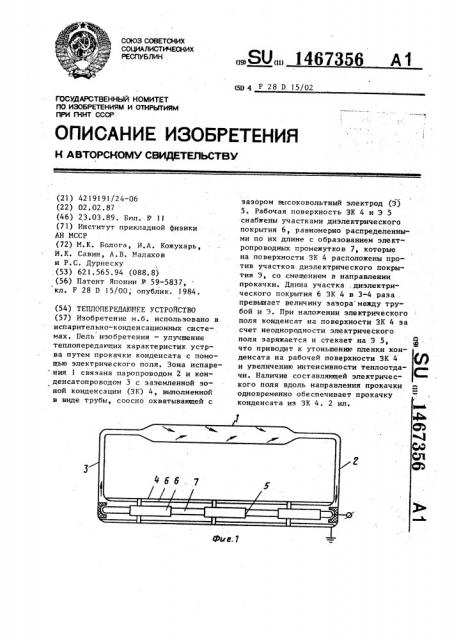

Изобретение м.б. использовано в испарительно-конденсационных системах . Пель изобретения - улучшение теплопередающих характеристик устрва путем прокачки конденсата с помощью электрического поля. Зона испарения 1 связана паропроводом 2 и конденсатопроводом 3 с заземленной зоной конденсации (ЗК) 4, выполненной в виде трубы, соосно охватывающей с зазором высоковольтный электрод (Э) 5. Рабочая поверхность ЗК 4 и Э 5 снабжены участками диэлектрического покрытия 6, равномерно распределенными по их длине с образованием электропроводных промежутков 7, которые на поверхности ЗК 4 расположены против участков диэлектрического покрытия Э, со смещением в направлении прокачки. Длина участка .диэлектрического покрытия 6 ЗК 4 в 3-4 раза превьпаает величину заэора между трубой и Э. При наложении электрического поля конденсат на поверхности ЗК 4 за счет неоднородности электрического поля заряжается и стекает на Э 5, что приводит к утоньшению пленки конденсата на рабочей поверхности ЗК 4 и увеличению интенсивности теплоотдачи . Наличие составляющей электрического поля вдоль направления прокачки одновременно обеспечивает прокачку конденсата из ЗК 4. 2 ил. i Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1467356 А1 дц 4 Р 28 D 15/02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

IlPH ГКНТ СССР (21) 4219191/24-06 (22) 02.02.87 (46) 23.03.89. Бюл. Р 11 (71) Институт прикладной физики

АН МССР (72) М.К. Болога, И.А. Кожухарь, И.К. Савин, А.В. Малахов и P.Ñ. Дурнеску (53) 62 1.565.94 (088.8) (56) Патент Японии N - 59-5837, кл. F 28 D 15/00; опублик. 1984. (54) ТЕПЛОПЕРЕДАЮЩЕЕ УСТРОЙСТВО (57) Изобретение м.б. использовано в испарительно-конденсационных системах. Бель изобретения — улучшение теплопередающих характеристик устрва путем прокачки конденсата с помощью электрического поля. Зона испарения 1 связана паропроводом 2 и конденсатопроводом 3 с заземленной 30 ной конденсации (ЗК) 4, выполненной в виде трубы, соосно охватывающей с зазором высоковольтный электрод (Э)

5. Рабочая поверхность ЗК 4 и Э S снабжены участками диэлектрического покрытия 6, равномерно распределенными по их длине с образованием электропроводных промежутков 7, которые на поверхности ЗК 4 расположены против участков диэлектрического покрытия Э, со смещением в направлении прокачки. Длина участка .диэлектрического покрытия 6 ЗК 4 в 3-4 раза превышает величину зазора между трубой и Э. При наложении электрического поля конденсат на поверхности ЗК 4 за счет неоднородности электрического поля заряжается и стекает на Э 5, Е 2 что приводит к утоньшению пленки конденсата на рабочей поверхности 3К 4 и увеличению интенсивности теплоотдачи. Наличие составляющей электрического поля вдоль направления прокачки одновременно обеспечивает прокачку конденсата из ЗК 4. 2 ил.

1 ikey (:Ь

С Э

Сл

1467356

Изобретение относится к теплоэнергетике, преимущественно к тем ее областям, где используются испарительио-конденсационные системы.

Цель изобретения - упрощение конструкции и улучшение теплопередающих характеристик путем обеспечения прокачки конденсата с помощью электрического поля. 10 (На фиг.1 показана схема теплопередающего устройства; на фиг.2 — схема ,зоны конденсации с указанием направления перемещения конденсата (прокачки), пара и распределения силовых ли- 15 йий электрического поля., Теплопередаицее устройство содер1кит зону испарения 1, сообщенную па ропроводом 2 и конденсатопроводом 3 заземленной зоной 4 конденсации, 2р которая выполнена в виде трубы, соос о охватывающей с зазором высоковоль1 ный электрод 5. Рабочая поверхность сны 4 конденсации и выс рко вольт ный дектрод 5 снабжены участками 6 ди- 25 лектрического покрытия, равномерно распределенными по их длине с образованием электропроводных промежутКов 7, которые на поверхности эоны 4 конденсации расположены против участ- 3р

Мов диэлектрического покрытия электрода со смещением в направлении прокачки от середины соответствующих, участков на расстояние, равное величине зазора между электродом 5 и труфой. Длина каждого участка б диэлектрического покрытия зоны 4 конденса. ции в 3-4 раза превышает величину за ора между трубой и электродом.

Эпектропроводные промежутки на электроде 5 выполнены с площадью рабочей

Поверхности, превышающей площадь соответствующих промежутков зоны 4 кон 1енсации.

Наличие электропроводных промежутков 7 и участков 6 диэлектрического

Покрытия создает соответствующую .геометрию электрического поля. Силовые

Пинии поля между двумя ближайшими злектропроводными участками 7 имеют составляющую в направлении прокачки, так как указанные участки смещены в этом направлении, причем смещение, равное величине зазора между электродом 5 и поверхностью зоны 4 конденсаtea, является оптимальным, Так как

55 пдощадь эле к т роп ро водных и роме жут ко в

7 на рабочей поверхности зоны 4 конд!енсации существенно меньше площади промежутков на электроде 5, плотность силовых линий поля, а следовательно, и его напряженность на участках ? поверхности эоны 4 конденсации суще-. ственно вьш е, чем на участках электрода 5. Лоскольку пары близлежащих промежутков 7 разнесены друг относительно друга на расстояние в 3-4 раза большее, чем расстояние между парами электропроводных промежутков 7 (на поверхности зоны 4 конденсации и электроде 5), то последние не оказывают существенного влияния друг на друга, т.е. конфигурация поля не искажается соседними парами.

Устройство работает следукщим образом.

Лри наложении электрического поля подачей потенциала на высоковольтный электрод 5 на промежутках 7 поверхности зоны 4 конденсации конденсат 8 заряжается ввиду неоднородности электрического поля и под действием кулоновской силы конденсат стекает на высоковольтный электрод 5, что приводит к утоньшению пленки конденсата на рабочей поверхности зоны 4 конденсации и увеличению интенсивности теплоотдачи. Конденсат собирается на высоковольтном электроде 5 и удерживается на нем благодаря тому, что он . заряжен противоположным с ним знаком и силами поверхностного натяжения.

Наличие составлякщей поля вдоль электрода 5 приводит к прокачке конденсата в Этом направлении. Направление электрического поля между близлежащими один к другому электропроводными промежутками 7 противоположно направлению поля в паре и, следовательно, укаэанные поля создают противоположный напор. Для того, чтобы доминировало направление прокачки в одну сторону, напор, создаваемый между промежутками 7, должен быть существенно меньше нааора, создаваемого в паре, поэтому промежутки 7 разнесены на расстояние, в 3-4 раза превышающее расстояние между электропроводными промежутками 6 зоны 4 конденсации.

Таким образом, наличие промежутков 7 указанной геометрии на рабочей поверхности зоны 4 конденсации и высоковольтном электропроводе 5 приводит к перебросу пленки конденсата на высоковольтный электрод 5, что приводит и к ее утонению и интенсификации теплоотдачи в зоне 4 конденсации, а

356

Составитель В. Кондратьев

Редактор С. Патруие ва Техред Л. Сердюкова Корректор М.Васильева

Заказ 1182/35 Тираж 569 Подписное

;кк

r °

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãîðoä, ул. Гагарина, 101

3 1467 также прокачке конденсата из зоны 4 конденсации. Отсутствие каналов в высоковольтном электроде 5 и дополнительного насоса для прокачки конден5 сата упрощает конструкцию теплопередающего устройства, одновременно интенсифицируя теплоотдачу в зоне 4

Конденсации. с

Формула изобретения

Теплопередактцее устройство, содержащее зону испарения, сообщенную конденсато- и паропроводами с заземленной зоной конденсации, обращенной рабочей поверхностью к высоковольтному электроду, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции путем организации прокачки конденсата при помощи электрического поля, зона конденсации выполнена в виде трубы, соосно охватывающей с зазором электрод, а наружная поверхность .последнего и внутренняя рабочая поверхность зоны конденсации снабжены участками диэлектрического покрытия, равномерно распределенными по их длине с образованием электропроводных промежутков, причем последние на трубе расположены против участков диэлектрического покрытия электрода со смещением в направлении прокачки от середины соответствующих участков на расстояние, равное величине зазора между электродом и трубой, при этом электропроводные промежутки электродов выполнены с площадью рабочей поверхности, превьппакщей площадь соответствующих промежутков трубы, а длина каждого диэлектрического покрытия в 3-4 раза превышает величину зазора между трубой и электродом.