Способ получения носителя для катализатора очистки газов

Иллюстрации

Показать всеРеферат

Ь!1БЛИО I Ег А !

1 @ (;р

4В

4ъ

СР

«@ь

".,"."-ч

ССИОЗ СОВЕ ТжИХ ".,",у . :- - ..

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4027234/23-04 (22) 04.04,86 (31) P 3512586.1 (32) 06.04.85 (33) РЕ (46) 23 . 03. 89. Бюл. i9 1 1 (71) Динамит Нобель АГ (DE) (72) Ганс-Вернер Энгельс, Карлгейнц

Нойшеффер и Пауль Ипильау (DE) (53) 66,097.3(088.8) (56) Патент ФРГ Ф 2222468, кл. В 01 J 37/00, опублик. 1982, (54) СПОСОБ ПОЛУЧГНИЯ НОСИТЕЛЯ ДЛЯ

КАТАЛИЗАТОРА ОЧИСТКИ ГАЗОВ (57) Изобретение касается каталитической химии, в частности способа получения носителя для катализатора на основе окиси алюминия, который может быть использован для очистки выхлопных газов транспортных срецств!

Изобретение относится к формованным изделиям с полыми каналами, в частности к способу получения носителя на основе окиси алюминия, представляющего собой формованное иэделие с полыми каналами, которое можно использовать в области очистки выхлопных газов транспортных средств и отходящих газов в промышленности.

Целью изобретения является упрощение процесса эа счет подачи исходного сырья в форму в присутствии алюминиевых стержней или проволок и термообработки его в форме, причем

I5g 4 B 01 J 35/04, ?1/12, 37/00 и отходящих газов в промышленности.

Цель изобретения — упрощение процесса, Последний ведут подачей в текучем виде в форме смеси водного раствора силикатов щелочных металлов и реакционноспособного с ним компонента, содержащего, мас.Е: SiO 53 и А10> 47 или SiO 1-75, AlzOэ 1287 и примеси остальное, выбранные из группы Pe 0 >, СаО, TiO в масссвом соотношении 1:(0,8-3,4) н присутствии алюминиевых стержней или проволок. Исходное сырье годвергают термообработке {лучше с приложением электротока) в форме при 60-120 С, вынимают формованное изделие иэ формы, нагревают его до 600 — 800 С и получают формованное изделие с полыми каналами. Способ позволяет исклю— чить стадии сушки, кальциниронания и пропитки. 1 з.п. ф-лы, 2 ил. в качестве исходного сырья используют смесь водного раствора силикатов щелочных металлов и реакционноспособного с ним компонента на основе двуокиси кремния и окиси алюминия при определенном массовом соотношении, Пример 1. Текучее исходное сырье, получаемое путем интенсивного перемешивания 100 г водного раствора силикатов щелочных металлов, содержащее двуокись кремния и окись калия в мольном соотношении, равном 1,5:I, полученного из .осажденной аморфной

1468404 дисперсионнопорошковой кремниевой кислоты с 50 мас.% двуокиси кремния путем растворения в 50%.-ной по массе гидроокиси калия и 200 r реакцион носпособного компонента, состоящего из 100 г смеси окислов, содержащей, мас.%: аморфная двуокись кремния

75, окись алюминия 24,7 и двуокись титана 0,3, полученной в качестве пыли на фильтре, применяемом при переработке расплавлением боксита, и

100 г кальцинированного, измельченного боксита с величиной зерен менее

0,2 мм, содержащего,мас.%: окись алюминия 87, двуокись кремния 1 и окись железа 12,подают в снабженный перфорированным ди. ком сосуд, содержащий параллельные алюминиевые проволоки диаметром 0,2 мм, расположенные вертикально на расстоянии 0,6 см друг от друга. Таким образом, массовое соотношение раствора силиката щелочных металлов и реакционноспособного с ним компонента равно 1:2. Отверждение текущего исходного сырья осуществляют при 85 С в течение 60 мин, Во время процесса отверждения поверхность проволоки разлагается щелочью с образованием газообразного водорода и местным выделением тепла, При вынимании изделия из формы удаляют остатки проволок. Таким образом изготовляют формованное изделие с множеством каналов. В результате образования газов каналы значительно увеличены и покрыты слоем гидрата о окиси алюминия. В нагретую до 700 С печь подают несколько формованных изделий и затем температуру в печи о доводят до 750 С, вследствие чего гидрат окиси алюминия превращается в 11 -окись алюминия. Изготовленное таким образом формованное изделие можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на (-окиси алюминия, Пример 2. Повторяют пример

1 с той разницей, что на перфорированный диск, удерживающий алюминиевые проволоки в форме, насаживают пригнанную деталь, имеющую в местах прохода алюминиевых проволок электрический контакт, на который воздействует электроток.

При вынимании из формы не надо удалять остатки алюминиевых прово10

55 лок. Полые каналы увеличены больше, чем у изготовленного согласно примеру 1 формованного изделия.

Пример 3. Повторяют пример

1 с той разницей, что в качестве реакционноспособного компонента используют 120 r метакаолина, содержащеro 53 мас.% двуокиси кремния и

47 мас.% окиси алюминия а отверждение осуществляют при 60 С. Таким образом, массовое соотношение раствора силикатов щелочных металлов и реакционноспособного компонента равно

1:1,2. При этом получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на -окиси алюминия.

Пример 4. Повторяют пример 1 с той разницей, что в качестве реакционноспособного компонента используют 150 г золы электрофильтра электростанции на каменном угле, содержащей, мас.%: двуокись кремния 48, окись алюминия 43, окись железа 8 и окись кальция 1. .Таким образом массовое соотношение раствора силикатов щелочных металлов и золы равно 1:1 5. Кроме того, используют еще 100 r кварцевой муки в качестве наполнителя. Нагрев формованного о изделия осуществляют при 880 С. При этом получают формованное изделие, которое можно снабжать известными приемами и соединениями благородных металлов, которые фиксируются на

II-îêиси алюминия.

Пример 5. Повторяют пример 1 с той разницей, что в качестве реакционноспособного компонента используют 80 г остатка на фильтре процесса производства расплавления мулита, содержащего,мас.X: SiO< 70, окись алюминия 22, и окись железа 8, при чем отверждение осуществляют при о

120 С, а нагрев формованного издео лия — при 600 С. Таким образом, массовое соотношение раствора силикатов щелочных металлов и реакционноспособного компонента равно 1:0,8.

Получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на (-окиси, алюминия, Пример 6, Повторяют пример 1 с той разницей, что дополнительно используют еще 100 r талька в качестве

14h8404 наполнит.ля. При этом получают формованное изделие того же качества, что и изделие по примеру 1.

Пример 7. Повторяют пример 1 с Toh разницей, что в качестве реак— ционноспособного компонента исполь-. зуют исключительно 100 г кальцинированного измельченного боксита, содержащего,.мас.7: окись алюминия 87, SiO 1 и окись железа 12, что соответствует массовому соотношению к раствору силикатов щелочных металлов, равному 1:1. При этом получают формованное изделие того же качества, что и изделие по примеру 1 °

Пример 8. Повторяют пример 1 с той разницей, что в качестве реакционноспособного компонента используют 160 г смеси окислов указанного состава и 180 г кальцинированного боксита указанного состава, что соответствует массовому соотношению к раствору силикатов щелочных металлов, равному 1:3,4.

Получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на (-окиси алюминия, Пример 9.. Повторяют пример 1 с той разницей, что в качестве реакционноспособного компонента используют 80 г остатка на фильтре процесса производства расплавления муллита, содержащего, мяс.1: SiO 70, окись алюминия 12, окись железа 5 и окись кальция 13, причем отверждение осуо ществляют при 100 С, а нагрев формоо ванного изделия — при 700 С. Таким образом, массовое соотношение раствора силикатов щелочных металлов и реакционноспособного компонента равно l:0,8, Получают формованное изделие, которое можно снабжать известными приемами соединениями благородных металлов, которые фиксируются на -окиси алюминия.

Предлагаемые формованные изделия можно использовать для очистки выхлопных газов автомобилей.

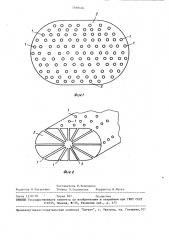

На фиг,1 изображено формованное изделие плоскоцилиндрической формы, поперечное сечение; на фиг," — то же, перспективный вид, Формованпое изделие выполняется

5 с круглообраэными сечениями в основном паралллельных полых каналов 1 в отвержденной формовочной массе 2.

Формованное изделие также может быть с выходящими на цилиндрических стен10 ках полыми каналами 1, исходящими из центрального впуска 3 и установленными в отвержденной формовочной массе 2.

Предлагаемый способ получения но15 сителя для катализатора очистки raэов по сравнению с известным технологическим проще, поскольку исключаются стадии сушки, кальцинирования и пропитки.

Формула изобретения

1. Способ получения носителя для катализатора очистки газов на основе

25 окиси алюминия, представляющего собой формовянное иэделие с полыми каналами, включающий стадии подачи исходного сырья в текучем виде в форму, термообработки при повышенной темпе30 ратуре, вынимание Аормаванного изделия иэ формы и нагрева формованного изделия до 600-880 С, о т л и ч а юшийся тем, что, с целью упрощения процесса, подачу исходного сырья

35 в форму осуществляют в присутствии алюминиевых стержней или проволок и исходное сырье подвергают термообрао ботке в форме при 60-120 С, причем в качестве исходного сырья использу40 ют смесь водного раствора силикатов щелочных металлов и реакционноспособного с ним компонента, содержащего

53 мас.Е двуокиси кремния и 47 мас.Х окиси алюминия или 1-75 мас.7 двуоки45 си кремния, 12-87 мас. Х окиси алюминия и остальное примеси, выбранные из группы, включающей окись железа, окись кальция, двуокись титана в массовом соотношении, равном 1:0,8-3,4.

2. Способ по п.1, о т л и ч а юшийся тем, что термообработку проводят с приложением электротока.

1468404

Составитель В.Теплякова

Редактор Н,,Лазаренко Техред Л.Сердюкова Корректор И.Муска

Заказ 1218/58 Тираж 487 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКИТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101