Двухроторный смеситель

Иллюстрации

Показать всеРеферат

Изобретение относится к двухроторным смесителям и позволяет интенсифицировать процесс смешения и повышения качества смеси. Смеситель содержит горизонтальную камеру в форме пересекаюшихся в нижней части полуцилиндров с затвором в средней части дниша. В камере размещены Z-образные роторы с винтовыми коробками и длинными гребнями. Гребни ротора имеют в поперечном сечении форму ромба с дугообразными выемками по малой диагонали . Соединительная планка имеет форму шестиугольника с равными острыми и противолежашими углами, вершина которых расположена в плоскости врашения ротора. При этом ротор выполнен с плавными переходами в местах соединения частот ротора . 1 3. п. ф-лы, 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (SD 4 Â 01 F 7 04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKGMV СВИДЕТЕЛЬСТВУ

РАТ1ъ)тЮ Ачало "8(к

Е. У )3 !,V

4ь

Cb

QO

С 3 М

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4207933/31-26 (22) 09.03.87 (46) 30.03.89. Бюл. № 12 (71) Уфимский нефтяной институт (72) А. К. Панов, В. П. Чуров, Т. В. Григорьева, Т. А. Анасова, Я. М. Абдрашитов, И. Ф. Глущенко и П. И. Петров (53) 66.063(088.8) (56) Ким В. С. и Скачков В. В. Оборудование приготовительного производства заводов пластмасс. М.: Машиностроение, 1977, с. 88 — 93. (54) ДВУХРОТОРНЫЙ СМЕСИТЕЛЬ (57) Изобретение относится к двухроторным смесителям и позволяет интенсифици1

Изобретение относится к обррудованию по переработке пластмасс и может быть использовано в химической промышленности для смешения полимерных композиций.

Цель изобретения — интенсификация процесса смешения, повышение качества смеси и упрощение изготовления роторов.

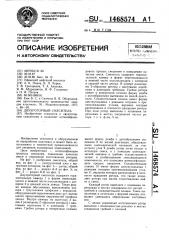

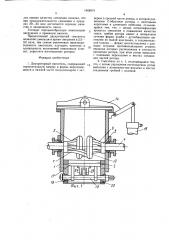

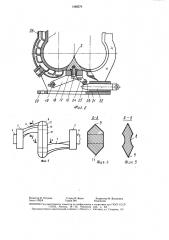

На фиг. 1 изображен смеситель, общий вид; на фиг. 2 — разгрузочный узел с выгрузным затвором; на фиг. 3 — ротор, общий вид; на фиг. 4 — разрез А-А на фиг. 3; на фиг, 5 — разрез Б-Б на фиг. 3.

Двухроторный смеситель содержит горизонтальную камеру 1 в форме пересекающихся в нижней части полуцилиндров с затвором 2 в средней части днища. Такая форма камеры обусловлена выполнением затвора с треугольным профилем с вершиной, оборудованной пересечением двух дуг, являющихся продолжением окружностей профиля днища. Внутри камеры на выступах 3 валов 4 размещены Z-образные роторы 5 с винтовыми короткими 6 и длинными 7 гребнями. Гребни ротора в поперечном сечении

ÄÄSUÄÄ 1468574 А 1 ровать процесс смешения и повышения качества смеси. Смеситель содержит горизонтальную камеру в форме пересекающихся в нижней части полуцилиндров с затвором в средней части днища. В камере размещены Z-образные роторы с винтовыми коробками и длинными гребнями. Гребни ротора имеют в поперечном сечении форму ромба с дугообразными выемками по малой диагонали. Соединительная планка имеет форму шестиугольника с равными острыми и противолежащими углами, вершина которых расположена в плоскости вращения ротора.

При этом ротор выполнен с плавными переходами в местах соединения частот ротора. 1 з. п. ф-лы, 5 ил. имеют форму ромба с дугообразными выемками 8 по малой диагонали, образованными цилиндрической канавкой, за счет острого угла 9 ромба ротор легко входит в исходную смесь, а с помощью цилиндрической канавки в гребнях осуществляется захват и разбрасывание смешивающихся компонентов, что позволяет интенсифицировать процесс смешения. Соединительная планка 10 имеет форму шестиугольника с равными острыми противолежащими углами 11, вершина которых расположена в плоскости вращения ротора, что также позволяет ротору при малом сопротивлении войти в смесь.

Каждый ротор выполнен с плавными переходами в местах соединения его частей— гребней и соединительной планки. Такое выполнение в сочетании с формой камеры позволяет уменьшить образование застойных зон.

С целью упрощения изготовления ротор выполнен с возможностью разъема в местах соединения гребней с планкой.

1468574

Короткий 6 и длинный 7 гребни разъемного ротора (фиг. 3) одним концом 12, обработанным под резьбу, соединяются с план.кой 10, в которой имеются отверстия с резьбой 13, другие концы гребней привариваются к выступам 3 валов 4.

Двухроторный смеситель через упругую муфту, планетарный редуктор и зубчатые колеса подсоединен к приводу.

Разгрузочный узел содержит гидроцилиндр и гидромотор.

Смеситель снабжен автоматическим регулированием с помощью управляющей машины УПМ-2, датчиками уровня, контактными термометрами, реле времени, концевыми выключателями, в качестве воздухораспределителя использован трехходовой клапан с электрическим управлением типа

777-1 (не показан).

Камера имеет крышку 14, закрепленную шарнирно и с помощью рычагов соединенную с пневмоцилиндром 15. Разгрузочный узел (фиг. 2) с выгрузным затвором 2 с помощью винтов 16 закрепляется на опоре 17 затвора, а посредством двух кронштейнов 18 соединяется с осью 19. На плите 20 расположена направляющая втулка 21, в которой размещен запорный стержень 22, который поддерживает ролик 23, установленный в вилке 24 на штифте 25.

Камера заключена в кожух для обогрева 26.

Смеситель работает следующим образом.

Камера 1 обогревается паром низкого давления до достижения заданной температуры. Затем камеру заполняют отдозированными компонентами.

Затем замыкается контакт верхнего уровня сигнализатора уровня типа ЭСУ-2М.

Преобразованный сигнал с ЭСУ-2М поступает на ввод секций УПМ-2, релейный усилитель подает питание на электромагнит воздухораспределителя пневмоцилиндра 15 крышки. В качестве воздухораспределителя использован трехходовой клапан с электрическим управлением типа 777-1. Воздух поступает в пневмоцилиндр 15 и закрывает крышку смесителя. При закрытой крышке 14 шток пневмоцилиндра 15 нажимает на концевой выключатель, который включает усилитель УДС. УДС срабатывает и включает электродвигатель смесителя и реле времени типа ВЛ-34, которое настроено на выдержку заданного времени смешения. Вращение роторов 5 навстречу друг другу осуществляется от электродвигателя переменного тока через упругую муфту, планетарный редуктор и зубчатые колеса. Скорости вращения роторов различны: переднего — 18 об/мин, заднего — 34 об/мин. В результате вращения роторов в камере смесителя происходит процесс диспергирующего смешения, в результате которого происходит уменьшение размеров частиц и увеличение однородности в их распределении. При этом внедрение гребней 6 и 7 в смесь осуществляется с меньшими сопротивлениями за счет острого угла 9 ромба, а также острого угла соединительной планки 10 (фиг. 4), а с помощью цилиндрической канавки гребней 6 и 7 (фиг. 5) происходит захват и разбрасывание смеси, кроме того, все зоны рабочей час ти камеры перекрываются, поэтому процесс смешения значительно интенсифицируется.

Качество смеси определяется лабораторным методом с помощью физико-химического анализа. С помощью оценки качества смеси уточняется время смешения. По истече15 нии заданного времени смешения замыкаются контакты ВЛ-34 в цепи релейного усилителя, он в свою очередь включает электромагнит, тем самым открывая доступ воздуха в пневмоцилиндр выгрузного затвора и он открывается.

Готовая смесь через отверстие в нижней части смесителя высыпается в приемную емкость, электродвигатель в это время работает, ускоряя тем самым выгрузку смеси.

Когда смеситель полностью разгружен, 25 размыкается контакт нижнего уровня и включается электродвигатель, роторы останавливаются, одновременно срабатывает усилитель и включает в работу гидромотор.

Гидромотор закрывает выгрузной затвор

2, срабатывает концевой выключатель, пнев30 моцилиндр передвигает запорный стержень 22, который поднимает ролик 23, фиксируя выгрузной затвор. При этом с концевого выключателя поступает сигнал на открывание крышки 14 смесителя.

Чтобы увеличить сроки службы и надежность эксплуатации двухроторного смесителя, угол ромба гребней ротора и острый выступ выгрузного затвора напаяны твердым сплавом.

Объектом для исследования смешения слу40 жили компоненты следующего содержания, Я: поливинилхлорид 64,20; дифенилолпропан 0,20; диалкилфталат 32,20; масло эпоксидированное 1,93; стеарат бария 0,40; форкстаб К201А 0,67; стеарат кадмия 0,40.

Общая масса навески составляла 5 кг. Ука45 занные компоненты входят в состав новых рецептур ПВХ-композиций для растениеводческой пленки.

При достижении в рабочей зоне температуры около 383 К в камеру загружали первоначально отдозированные порошкообразные компоненты: поливинилхлорид, стеарат бария, стеарат кадмия, дифенилолпропан, а затем вводили жидкие компоненты; диалкилфталат, масло эпоксидированное, форкстаб К201А.

Смешение исходной смеси осуществляли в двухроторном смесителе в течении 20—

25 мин, в это же время происходило набухание композиции. Физико-химический ана1468574 лиз оценки качества смешения показал, что при продолжительности смешения в пределах 20 — 25 мин достигается хорошее качество и однородность смеси.

Готовую порошкообразную композицию нагружали в приемную емкость.

Предлагаемый двухроторный смеситель позволяет уменьшить время смешения в 2,5—

3,0 раза, тем самым увеличивая производительность смесителя; улучшить качество и однородность получаемой композиции (смеси); упростить изготовление роторов.

Формула изобретения

1. Двухроторный смеситель, содержащий горизонтальную камеру в форме пересекающихся в нижней части полуцилиндров с затвором в средней части днища, в которой размещены Z-образные роторы с винтовыми короткими и длинными гребнями, отличаюа1ийся тем, что, с целью интенсификации процесса смешения и повышения качества смеси, гребни ротора имеют в поперечном сечении форму ромба с дугообразными выемками по малой диагонали, а соединительная планка — форму шестиугольника с рав10 ными острыми противолежащими углами г вершина которых расположена в плоскости вращения ротора, при этом ротор выполнен с плавными переходами в местах соединения частей ротора.

2. Смеситель по п. 1, отличающийся тем, что, с целью упрощения изготовления, ротор выполнен с возможностью разъема в местах соединения гребней с планкой.

1468574

2Ф 25 яя я/

Раг, 7

А-А

11

Фиг. 0

@из,5

Редактор М. Петрова Техред И. Верес Корректор М. Васильева

Заказ 1292/8 Тираж 548 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101