Система управления машиной литья под давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству и предназначено для управления машиной литья под давлением . Цель - упрощение системы и повышение ее надежности. Существо изобретения заключается в том, что о полноте извлечения отливки или куста отливок судят по характеру реакции датчиков 4 наличия отливки на возмущение , вызываемое охлаждением полуформ при их обдуве и смазке. Работоспособность датчиков контролируют по изменению их сигналов в процессе заполнения пресс-формы металлом. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (1% (III

yII 4 В 22 D 17/32

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4301227/23-02 (22) 31.08.87 (46) 30.03.89 ° Бюл. N - 12 (71) Киевский институт автоматики им. XXV съезда КПСС (72) Н.С.Церковницкий, В.С.Богушевский, Н.А.Сорокин и И.В.Присяжнюк (53) 621.74 ° 043.2 (088 ° 8) (56) Авторское свидетельство СССР

11 1130433, кл . В 22 D 17/32, 1983. (54) СИСТЕМА УПРАВЛЕНИЯ МАШИНОЙ

ЛИТЬЯ ПОД ДАВЛЕНИЕМ (57) Изобретение относится к литейноИзобретение относится к литейному производству и может быть использовано при комплексной автоматизации литья под давлением, в частности в роботизированных линиях литья под давлением.

Целью изобретения является упрощение системы и повышение ее надежности.

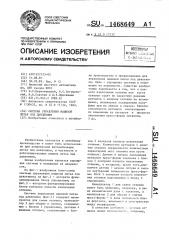

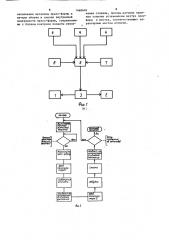

На фиг.1 изображена блок-схема системы управления машиной литья под давлением, на фиг ° 2 — алгоритм функционирования блока управления; на фиг.3 - алгоритм функционирования блока контроля полноты извлечения отливки.

Система управления машиной литья под давлением (фиг.1) содержит манипулятор для съема отливок, манипулятор 2 для обдува и смазки, соединенные с блоком 3 управления, датчики 4 наличия отливок, соединенные с блому производству и предназначено для управления машиной литья под давлением, Цель — упрощение системы и повышение ее надежности ° Существо изобретения заключается в том, что о пол- ноте извлечения отливки или куста отливок судят по характеру реакции датчиков 4 наличия отливки на возмущение, вызываемое охлаждением полуформ при их обдуве и смазке. Работоспособность датчиков контролируют по изменению их сигналов в процессе заполнения пресс-формы металлом.

3 ил. ком 5 контроля полноты извлечения отливки. Количество датчиков 4 наличия отливок определяется количеством характерных мест отливки или куста отливок. Датчик 6 начала заполнения металлом пресс-формы соединен с блоком 5 контроля полноты извлечения отливки, к которому, кроме того,подключен датчик 7 начала облува и смазки внутренней поверхности пресс-формы. Блок 5 контроля полноты извлечения отливки подсоединен к блоку 3 управления.

Манипулятор 1 для съема отливок может быть выполнен, например, в виде механической руки с захватом, а манипулятор 2 для обдува и смазки пресс-формы — в виде подвижвого блока форсунок, вводимого в пространство между полуформами.

В качестве датчиков па пчия отливок можно испочьзовзть, например, 1468649 термопары градуировки ХК, установленные в специальных отверстиях в ггрессформе. Контактная поверхность термопары располагается на расстоянии

0,5-0,6 мм от рабочей поверхности пресс-формы.

В качестве датчика 6 начала заполнения металлом пресс-формы можно использовать реле давления, которое срабатывает под давлением жидкого .металла в рабочей полости.

В качестве датчика 7 начала обдува и смазки внутренней поверхности пресс-формы могут быть использованы позиционные контакты электромагнитов обдувки и смазки манипулятора 2.

В качестве блоков управления 3 и контроля 5 полноты извлечения отливки можно использовать, например, ЭВМ на базе микропроцессора серии К- 1-20.

Рассмотрим пресс-форму как объект контроля температуры.

В момент впуска.;металла главную тепловую нагрузку несет лишь очень тонкий слой пресс-формы. В случае неполного извлечения отливки оставшаяся ее часть (или вся отливка) воспринимает на себя главную тепловую нагрузку и падение температуры в месте установки соответствующего датчика наличия отливки резко уменьшается. !

Система управления машиной литья под давлением работает следующим образом.

По окончании процесса кристалли-! зации (см. фиг. 2) блок 3 управления выдает команды на электромагниты, управляющие приводом размыкания пресс-формы, после чего вводит манипулятор 1 в разъем пресс-формы. Манипулятор 1 захватывает отливку, выводит ее из разъема пресс-формы и возвращается в исходное состояние, после чего в разъем пресс-формы вво" дится манипулятор 2. Блок 3 управления включает электромагниты обдувки воздухом и смазки пресс-формы, при срабатывании которых замыкается позиционный контакт датчика 7 начала обдува и смазки внутренней поверхности пресс-формы, вырабатывающий инициативный сигнал блоку 5 контроля извлечения отливки. По окончании смазки блок 3 управления возвращает манипулятор 2 в исходное состояние и при отсутствии сигнала об останове от блока 5 контроля полноты извлечения отливки начинает следующий цикл. В противном случае процесс останавливается.

Блок 5 контроля полноты извлече" ния отливки (фиг. 3) работает следую10

45 щим образом. В начале заполнения металлом пресс-формы срабатывает датчик 6, вырабатывающий инициативный сигнал. По этому сигналу производится опрос датчиков 4 наличия отливок и запоминание показаний каждого датчика. После выдержки 0,5 с производится повторный опрос датчиков и сравнение их показаний с измеренными ранее, При выполнении условия iJ.T ) )U,„(ò ° е. если температура возрасла) блок 5 готов к дальнейшей работе, в противном случае выдается сообщение о неисправности датчика наличия отливки. При получении сообщения от датчика 7 о начале .обдува и смазки пресс-формы производится опрос датчиков 4 наличия отливок и запоминание показаний каждого датчика. После выдержки 2 с производится повторный опрос датчиков и сравнение их показаний с измеренными ранее. При выполI о нении условия U . c 0 О., т,е.

iÒ ) 1Н при нормальном охлаждении характерного места пресс-формы, производятся последующие операции на литейной машине, При невыполнении условия, т.е. при медленном охлаждении характерного места пресс-формы, что свидетельствует о неполном извлечении отливки, в блок 3 управления подается сигнал об остановке процесса, I

Испытание макета системы управле- ния машиной литья под давлением показало, что использование системы поз" воляет осуществить упрощение системы и повысить ее надежность, что приводит к снижению возврата отливок на

5, увеличению производительности на

10Х выходу годного на 0,27.

Формула изобретения

Система управления машиной литья под давлением, содержащая соединенные с блоком управления манипулятор для съема отливок, манипулятор для обдува и смазки пресс-формы и блок контроля полноты извлечения отливки, связанный с датчиками наличия отливки, отличающаяся тем, что, с целью упрощения системы и повышения ее надежности, система дополнительно снабжена датчиками начала

Фиг. 1

30 (mob e w лламоф1 oovo v аин ген?

Я г 2

5 1468649 е заполнения металлом пресс-формы и чения отливки, причем датчики налиначала облува и смазки внутренней чия отливки установлены внутри полуповерхности пресс-формы, соединениы- форм в местах, соответствующих хами с блоком контроля полноты извле- рактерным местам отливки. й

1468649

Фиг. 3

Корректор А,Обручар

Заказ 1286/11

Подписное

Тираж 710

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина,101 аыйиа сообщи/они о неисп2а ности pea чина àï аи amnu пи

Составитель А.Абросимов

Редактор А.Долинич Техред M. Ходанич

Есть унициатиба фг пресс-go/о ы< выдача обьуеним g р» щайеюаэ лооиесса