Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к метал-г лургии и может быть использовано для изготовления броневых плит размольных мельниц, помольных шаров и т.д. Цель изобретения - повышение динамической прочности при сохранении уровня абразивной стойкости. Новый чугун содержит компоненты в следующем соотношении, мас.%: С 1,8- 3,8; Si 1,0-2,0; Мп 0,2-0,85; Сг 17- 22; Nbl,0-l,5; Ti.0,05-0,2; V 0,2- 4,5; Mg 0,02-0,05; Са 0,02-0,04; Fe остальное. Ввод в состав чугуна Mg и Са обеспечивает повышение динамической прочности в 1,2-1,3 раза при сохранении уровня износостойкости. 1 табл. с (Л с:

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

15ц 4 С 22 С 37/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4236469/31-02 (22) 27.04 ° 87 . (46) 30.03,89, Бюл. Р 12 ,(7l) Днепропетровский инженерностроительный институт и Днепропетровский металлургический институт им. Л.И.Брежнева (?2) А,В.Татарчук) С.Л.Бабченко, В,И,Большаков, В.С.Назарец, В,С,Савега, Л.Г.Лукашева, А.В.Пищида, Г.+.×îïoâoé, Г,Н.Зимокос) А.П.Левченко, Г.С.Павлов и В.P.Êèðèëëîâ (53) 669.13,018,2 (088.8) (56) Патент Японии М 46-104727, кл. С 22 С 37/08, 1971.

Авторское свидетельство СССР

N 1363877, кл. С 22 С 37/06, 1986.

Изобретение относится к металлургии, в частности к разработке составов чугуна для изготовления броне.— вых плит, помольных шаров и т.д.

Цель изобретения — повышение динамической прочности при сохранении уровня абразивной стойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Углерод в заявляемом интервале концентраций обеспечивает образование определенного количества высоко-, твердеющей структурной составляющей в виде гексагональных карбидов хрома (Cr) Fe) С, Содержание углерода ниже 1,8% приводит к понижению тех„„SU„„1468958 А1 (54) ЧУГУН (57) Изобретение относится к метал". лургии и может быть использовано для изготовления броневых плит размольных мельниц, помольных шаров и т.д, 11ель изобретения — повышение динамической прочности при сохранении уровня абразивной стойкости.

Новый чугун содержит компоненты в следующем соотношении, мас.%: С 1 83,8; и 1,0-2)0; Ип 0,2-0,85; Cr 1722; К-.1,0-1,5; Ti.0)05-0,2; V 0,24,5; Hg 0,02-0,05; Са 0,02-0,04;

Fe остальное. Ввод в состав чугуна

Mg и Са обеспечивает повышение динамической прочности в 1,2-1,3 раза при сохранении уровня иэносостойкости.

l табл. нологических свойств чугуна, а также количества карбидов, что снижает абразивостойкость. При содержании углерода свыше 3,8% происходит значительное укрупнение первичных зазвтектичных : карбидов, которые по нижают динамическую прочность, а выкрашивание этих карбидов снижает абразивостайкость.

Кремний в данном интервале концентраций способствует образованию эвтектики на базе карбидов хрома (Cr, Ре) Сз, а также используется для регулирования степени эвтектичности сплава, которая влияет на его технологические свойства и микроструктуру. При содержании кремния

1468958

35 менее 1,07, степень переохлаждения эвтектического расплава увеличивает" ся и образуются обособленные цементит" ные поля, присутствие которых в чугуне снижает прочностные свойства отливок. При более 2,07. кремния снижается растворимость углерода в твердом растворе железа и металлическая твердость и соответственно абраэивостойкость чугуна.

Марганец в пределах 0,2-0,857 выполняет роль элемента, предупреждающего красноломкость. Марганец связывает серу в мелкие сульфиды

NnS с т,п. 1610 С, которые располагаются при кристаллизации сплава внутри зерен. Содержание марганца ниже 0,7Х не оказывает существенного влияния на свойства сплава, так как он становится примесью. Увеличение содержания марганца вьш е 0,857. приводит к образованию столбчатых кристаллов и снижению пластических свойств. 25

Хром при концентрации 17-227. при наличии остальных элементов сплава обеспечивает образование легированной хромом аустенитной матрицы с повышенными прочностными свойствами и хромисто-карбидной эвтектики на базе специальных карбидов хрома (Сг, Fe)„(, Наличие этой микроструктуры обеспечивает повышение динами.— ческой прочности по сравнению с . прототипом при сохранении высокой твердости и соответственно абразивостойкости. Кроме того, увеличение содержания хрома по отношению к чугуну-прототипу позволило снизить содержание дефицитного и дорогостоящего никеля. При содержании хрома менее 17 снижается микротвердость матрицы, что приводит к снижению абразивостойкости сплава. Присадка 45 хрома более 22/ при определенном соотношении других элементов приво " дит к снижению абразивостойкости из-за появления ферритной составлящей.

«50

Никель в данном направлении интервала концентраций увеличивает стабильность аустенита при температурах эвтектического превращения. В этих пределах равномерность распределения никеля между фазами сплава наиболь" шая, что повышает его механические свойства. Присадка никеля ниже 1 О приводит к падению прочностных свойств чугуна, а более 1,57 не вы— зывает существенное увеличение механических свойств, но происходит удорожание сплава. Дефицитность и дороговизна никеля требует определения максимально узких интервалов концентраций.

Титан в указанных количествах обеспечивает связывание находящихся в жидком расплаве азота и нитриды, что повышает пластические свойства чугуна. При содержании титана менее

0,057. он не оказывает существенного влияния на свойства сплава. При наличии титана более 0,27. наблюдается появление карбидов титана, выделение которых отмечено на границах дендритов аустенита, это приводит к падению динамической прочности сплава.

Ванадий в заявляемом интервале концентраций является легирующим элементом, образующим высокотвердые специальные карбиды, что повышает абразивостойкость чугуна. Более То

ro, при присутствии других вышеукаЪ / занных легирующих элементов наблюдается инверсия эвтектической структурной составляющей, т.е. твердая и хрупкая карбидная фаза оказывается разобщенной, раздробленной в пластичной аустенитной матрице.

При содержании ванадия менее

0,27 не наблюдается присутствие карбидов ванадия, которые обуславливают показатели высокой абразивостойкости чугуна. При содержании ванадия более

4,57. в структуре сплава появляются первичные карбиды, которые, выкрашиваясь при ударно-абразивном режиме износа детали, снижают ее эксплуатационный срок службы.

Магний в данном концентрационном интервале выполняет роль десульфуратора, что обеспечивает чистоту межзеренньж границ от хрупких сульфидов, ухудшающих -прочностные и пластические свойства сплава. Часть кислорода также связывается в окислы магния, что уменьшает пленообразование и повышает технологические свойства сплава. При содержании магния менее

0,02 не обеспечивается достаточная степень десульфурации сплава. Содержание магния 0,057 достаточно ; для того, чтобы связать всю излишнюю серу, которая оказывает отрицательное влияние на механические свойства чугуна, 1468958

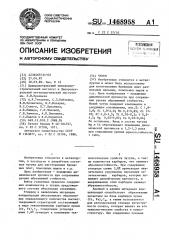

40 эиеойсосте, ))редлазен3йе)

l .1,8 г 2,8

3 3,8

Иезестзае) (арототюш)

4 «,г

S 2,2

6 3 2

1 09

001.

1 03

)ео О ° 2 17 ) eO Ов05 Оэг Овог Or02

1 ° 2 Ов5 19е5 1 ° 2 Ое)2 2т! Ов035 Ое03

2 ° О 0 85 22 l 5 0 2 4 S 0 05 0 04

Остапь- 135 еое 130

125

85,0 105

79,30 105

73,7О 105

»О п)г

)06

Кальций. имеет большое сродство с кислородом, что приводит в данной концентрации к хорошему рафинированию расплава. Следует отметить низкую стоимость кальция по сравнению с другими сильными раскислителями.

Перевод содержащегося в расплаве кислорода (из-за образования СаО) из активного состояния в пассивное позволяет увеличить степень легированности хромом и ванадием, что повышает прочностные свойства сплава.

Окислы кальция (СаО) образуют с кремнеземом шлак, обладающий пониженной температурой плавления, что позволяет достигать высокой частоты межзеренных границ от неметаллических включений и увеличивать динамическую прочность. Присадка Са менее 0,027. не приводит к необходимой степени раскисления сплава. При содержании кальция более 0,047. начинается процесс обезуглероживания сплава, так как образующиеся карбиды кальция всплывают в шлак, а это снижает количество высокотвердой составляющей и уменьшает абразивостойкость. Кроме того, повышенная присадка кальция в расплавленный металл сопровождается черезмерным гаэовыделением.

Чугун предложенного состава плавили по общепринятой технологии в печи ИСТ-0,06 с кислой футеровкой.

При достижении расплавленным металлом температуры 1500 С производили при— садку ванадия (марки ВНМ-1) и титана (марки ТГ-110), затем в колоколь. чике на штанге — присадку определенной навески железо-кремний-магниевой лигатуры и силикокальция.

Одновременно выплавляли три сплава) нижние пределы содержания чугуна-прототипа, средние значения и верхние пределы (плавки 6, 7, 8 соот. ветственно).

0,9 0,2 10,2 2,0 Ор35 0»15

)t2 О@4 )ге5 Ээ5 О)55 Ов35

) 5 0,6 14,8 5,0 0 7 0,5

Разливку чугуна производили при

1330-1340 Г в сухие песчано-глинистые формы с заготовками для образцов на металлографические исследования и абразивостойкость, а также с плитами массой 50 кг (уменьшенная в 7 раз модель футеровочной плиты рудоразмольной мельницы, применяе10 мой на НКГОКе г. Кривого Рога).

Лбразивную стойкость определяли по потере веса образцов при истирании абразивом (рудой). во вращающейся лабораторной барабанной мельнице

15 с постоянной скоростью вращения

50 об/мин.

Химические составы известного и предложенного чугуна, а также уро20 вень их свойств приведены в таблице.

Как следует иэ таблицы, дополнительный ввод в состав чугуна предложенного обеспечивает повышение динамической прочности в 1,2-1,3 раза.

Формула изобретения

Чугун, содержащий углерод, крем-. ний, марганец, хром, никель, титан, 30 ванадий и железо, о т л и ч а юшийся тем, что, с целью повышения динамической прочности при сохранении уровня абразивной стойкости, он дополнительно содержит магний и кальций при.следующем соотношении компонентов, мас.7:

Углерод 1,8-3 8 Кремний 1,0-2,0

Марганец 0,2-0,85

Хром 17-22

Никель 1,0-1,5

Титан 0)05 От2

Ванадий 0,2-4,5

Магний О ° 02 От05

45 К ал ьций О, 02-0, 04

Железо Остальное