Статор торцового вентильного электродвигателя и способ изготовления статора торцового вентильного электродвигателя

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике . Цель изобретения - повьшение КПД и надежности электродвигателя путем исключения газовыделений з надгезива и герметика. Статор А: содерзкит плоский каркас 1 с обмотками 2 на его торцовых поверхностях. В каркасе выполнены гнезда глубиной , равной половине толщины каркаса , с образованием сквозных отверстий в зоне перекрытия. Катушки 4 обмотки-2 в гнездах каркаса, переходы 5 в пазах 6 соединены элементами 7 из стеклокомпозиционного материала в одно целое с обеих сторон каркаса. Стеклокомпозиционный материал выполнен на основе свинцовоборатього стекла с кристаллическим наполнителем и добавками окислов ванадия и фосфата алюминия. Это позволяет уменьшить эквивалентный воздушный зазор и упростить технологию изготовления статора. 2 с.п. и 1 з.п. ф-лы, 3 ил.,1 табл. с (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

„„SU„„1469531 А1 (51) 4 H 02 К 1/16 Н 01 В 19/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ с

1

Н АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

Фив. 2

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЬй ИЯМ

ПРИ ГКНТ СССР,(21) 4092520/24-07 ,(22) 29.05.87 (46) 30.03.89. Бюл, В 12 (72) B.H.Ãóêîâ Г.В.Княаер Б.N,Äå. вин и В.А.Румянцев. (53) 621.313.04(088 8) (56) Патент США У 4340833, xsam, 3/0-268, 1980.

Патент США 9 4320669, кл. 74-5, 37, 1982. (54} СТАТОР ТОРЦОВОГО ВЕНТИПЬНОГО

ЭЛЕКТРОДВИГАТЕЛЯ И СПОСОБ ИЗГОТОВЛЕНИЯ CTATOPA ТОРЦОВОГО ВЕНТИЛЬНОГО

ЭЛЕКТРОДВИГАТЕЛЯ (57) Изобретение относится к электротехнике. Цель изобретения — повышение КПД и надежности электродвигателя путем исключения газовыделений нз надгеэива и герметика. Статор содержит плоский каркас 1 с обмотками 2 на его торцовых поверхностях.

В каркасе выполнены гнезда глубиной, равной половине толщины каркаса, с образованием сквозных отверстий в зоне перекрытия. Катушки 4 обмотки 2 в гнездах каркаса, переходы 5 в пазах 6 соединены элементами 7 иэ стеклокомпоэиционного материала в одно целое с обеих сторон .каркаса. Стеклокомпоэиционный материал выполнен. на основе свинцовоббратього стекла с кристаллическим наполнителем и добавками окислов ванадия и фосфата алюминия. Это позволяет уменьшить эквивалентный воздуш- а ный зазор и упростить технологию изготовления статора. 2 с.п..и 1 з.п. ф-лы, 3 ип.,! табл.

1469531

Изобретение относится к электротехнике и используется при изготовлении торцовых электрических машин.

Цель изобретения — повышение КПД

5 и надежности электродвигателя путем исключения газовьщелений из адгезива и герметика.

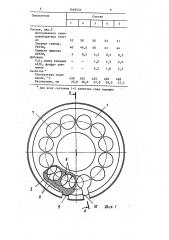

На фиг.1 показан предлагаемый статор на фиг,2 — разрез А-А на фнг.1; на фиг.3 - развернутое сечение двух последовательных гнезд каркаса при разрезе цилиндрической поверхностью .через. центры гнезд.

Статор состоит из плоского симмет- 15 ричного каркаса 1 и двух одинаковых фаэных обмоток 2 из жаростойкого про» вода, например провод ПЭЖБ, расположенных на обеих торцовых рабочих поверхностях каркаса. Каркас 1 иэго- 2р товлен, например, из алюмооксидной: керамики ВК94-1 ° Цилиндрические гнез да 3 выполнены глубиной Ь, равной половине толщины L каркаса 1 (фиг.3), 25

h = L в которых размещены ком-

Э, плекты последовательно соединенных катушек 4 обмоток 2 ° Катушки 4 в гнездах 3, катушечные переходы 5 в 3р пазах 6 соединены герметизирующими элементами из стеклокомпозиционного материала — герметика 7, которые покрывают обмотки 2 и через зоны 8 перекрытия скрепляют их за однф целое с обеих сторон каркаса 1 (на фиг.1 в зоне условного вырыва вокруг гнезд 3 керамики каркаса t не пока-: заны катушки 4) °

В сечении между внутренними по- 4 верхностями катушек 4 выполнен промеЮ жуточный слой стеклоюомпозиционного материала 7 толщиной А, образованньй покрытием адгезива гнезд 3 и залив-. кой герметика.

Каждая фаза обмотки 2 соединена своими вводами с металлизированными площадками 9, 10 каркаса 1, площадки показаны только для одной фазы обмотки, Покрытие адгеэивом ребер 11 жест- 50 кости (в том числе поверхностей 12) определяет положение катушек в гнездах и размер А.

Гнезда 3 с катушками 4 обмотки 2 одной торцовой стороны развернуты по

55 окружности каркаса 1 относительно гнезд другсй стороны на половину диаметра гнезда или на половину полюс- угол ного деления на

90 эл.град.) .

Способ изготовления статора электродвигателя осуществляется следующим образбм.

Для получения спаянного узла статора приготавливают стеклокомпоэицию, состоящую из легкоплавкого свинцово- < боратного стекла и кристаллических наполнителей — титанат свинца и силикат циркона, при этом легкоплавкое свинцовоборатное стекло .берут следующего состава,мас.X: окись свинца

83-85; окись бора 13-14; окись алюминия 0,1-1,0; двуокись кремния 0,51,0; окись цинка 1,0-1,5. В стеклокомпозиции также включают добавки окислов ванадия и фосфата алюминия.

Конкретные составы стеклокомпозиций приведены в таблице.

На поверхность гнезд 3 и пазов 6 каркаса 1 из алюмооксидной керамики наносится адгезив легкоплавкого свин цовоборатного стекла, который оплавляют при 380-400 С. Возможно в качестве адгезива использовать стеклокомпозиции состава 1 и 2 (см. таблицу), о которые оплавляют при 410-430 С.

Для нанесения адгезива используют пасту из легкоплавкого стекла или стеклокомпозиционного материала, которую получают путем перемешиваиия его со .связкой, например ЗЖ-ного раствора этилцеллюлозы в -терпинеоле, я соотношении (9-11)-(0,8-1,2) по массе. Для получения глазурованного слоя необходимой толщины нане сение и оплавление пасты повторяют.

В зависимости от назначения мини-. мальный слой в оплавленном состоянии составляет 0,02-0,05 мм.

Затем в гнезда 3, пазы 6 каркаса на глазурованный слой помещают катушки 4 и переходы 5 обмотки 2 из жаростойкого провода. Заливают или наносят, например через трафарет, пасту стеклокомпозиционного материала-герметика составов 1-5. Матери- ап подсушивается при 150-180 С в течении 10-20 мин, а затем производят " термообработку по режиму: подъем температуры от 20 до 330-340 С за

20-30 мин, выдержка при 330-340 С в течение 20-30 мин, подъем до темпе- ратуры спаивания (см. таблицу) за

15-25 мин, выдержка при температуре спаивания 10-15 мин и охлаждение до комнатной температуры. Обраэован1469531 ный стеклокомпозиционный материал

7 после оплавления имеет ТКЛР,равный (64-70) 10 1/ С, близкий к

ТКЛР алюмооксидной керамики. Толщи5 ну стеклопокрытия герметика выполняют в зависимости от назначения на уровне 0,3-1,0 мм.

Учитывая наличие обмотки с обеих сторон каркаса, изготовление узла проводят в следующей последовательности. Предварительно проводят глазурование адгезивом рабочих поверхностей каркаса 1. Вначале наносят слой адгезива на поверхность одной стороны каркаса 1. Затем подсушивают при 150-180 С в течение

10-20 мин, далее покрывают пастой адгезива вторую сторону, устанавливают каркас 1 в графитовую форму и оплавляют по указанному режиму.

Далее на глазурованную поверхность каркаса 1 укладывают катушки 4 и переходы 5 обмотки 2 и заливают пастой герметика с одной стороны кар- 25 каса.и сушат при 150-180 С в течение

I10-20 мин. Затем наносят пасту герметика на другую сторону .каркаса с уложенными катушками обмоток и оплавляют в графитовой форме.

Согласно способу дополнительное введение в етеклокомпозиции окислов ванадия V@0 q и фосфата алюминия

AlPO „ в качестве наполнителя (составы 3-5) позволяет снизить температуру спаивания, а также улучшить ус- 35 ловия заливки составов в части текучести и смачиваемости.

Стеклокомпо зиции 7 составов 1-5 обеспечивают образование монолитного соединения каркаса из алюмоок40 сидной керамики с обмоткой статора.

Изобретение позволяет уменьшить толщину каркаса в 1,5-2 раза за счет выполнения герметизирующих элементов при закреплении катушек обмоток на обеих сторонах каркаса из стеклокомпозиционного материала, позволяющего исключить газовыделение из материалов адгезива и герметика, а также повысить монолитность конст- 50 рукции и эксплуатационную надежность электродвигателя, что позволяет повысить КПД электрической машины за счет уменьшения эквивалентного воздушного зазора и упростить технологню55 изготовления статора.

Формула изобретения

40-45

3. Способ по п.2, о т л и ч а— ю шийся тем, что стеклокомпозиция дополнительно содержит окись ванадия V 0< 1,0-5,0 мас.X и фосфат алюминия А1РО 1, 0-4 ° 5 ма с. Х, при . этом компоненты взяты в следующем количестве, мас.X:

Легкоплавкое стекло 50-53

Титанат свинца PbTi03 40-44

Силикат циркония

ZrSiO< 0,5-4,5.

1. Статор торцового вентильного электродвигателя, содержащий немагнитный симметричный каркас из керамики, в котором со стороны рабочих поверхностей в цилиндрических гнездах размещены многовитковые катушки обмоток из провода, развернутые одна относительно другой на угол сдвига фаз, и герметизирующие элементы, скрепленные с каркасом и закрывающие обмотку со стороны рабочих поверхностей, отличающийся тем, что, с целью повышения КПД и надежности, гнезда в каркасе выполнены глубиной, равной половине толщины каркаса с образованием сквозных отверстий в зоне перекрытия, а герметизирующие элементы на обеих сторонах каркаса выполнены за одной целое из стеклокомпозиционного материала.

2, Способ изготовления статора торцового вентильного электродвигателя, включающий нанесение на по" верхность гнезд каркаса из алюмооксидной керамики адгезива, на который укладывают обмотку и производят ее заливку герметиком, о т л и ч а юшийся тем, что, с целью ловы« шения эксплуатационной надежности электродвигателя путем исключения гагазовыделений из адгезива и герметика, в качестве адгезива используют легкоплавкое свинцовоборатное стекло, оплавляют его, а в качестве герметика используют стеклокомпоэи цию,содержащую, мас.Ж:

Легкоплавкое свинцовоборатное стекло 50-55

Титанат свинца

PbTi0q

- Силикат циркония

Ег 810 0 5-5 ° О.

1469531

Показатели

Состав

3 4 5

1 0 4,5 2,0

4 5 1э0 2э5

Для всех составов 1-5 качество спая хорошее

Состав, мас.Е

Легкоплавкое свинцовоборатное стекло

Титанат свинца, PbTi0

Силикат циркона

Ег8104

Добавки:

Ч О окись ванадия

А1РО„фосфат алюминияя

Свойства + .Температура спаивания, С

Растекание, мм

55 50 50 53 51

40 44,5 40 41 44

5 0,5 4,5 0,5 0,5

450 435 425. 420 428

25 0 26,0 27,0 29,0 27,2

1469531

Тнраа 645

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, З-35, Рауаская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Уигород, ул. Гагарина, 101

Редактор Т.Лазоренко

Заказ 1363/56

Составитель Ф.Подольская

Техред К.Ходанич Корректор М.Демчик