Способ фильтрации газа через вращающийся зернистый фильтрующий элемент

Иллюстрации

Показать всеРеферат

Изобретение касается очистки газов от пыли устройствами с супычим зернистым материалом и может быть использовано в промышленности строительного материала, металлургической, машиностроительной, горнорудной и других отраслях народного хозяйства. Цель - повышение эффективности регенерации фильтрующего элемента. Способ заключается в пропускании запыленного газа через фильтрующий элемент. После окончания фильтрации производят ворошение зернистого фильтрующего материала путем постепенного увеличения скорости вращения фильтрующего элемента от скорости вращения при фильтрации до ω<SB POS="POST">MAKC</SB>=√GR<SP POS="POST">-</SP>°<SP POS="POST">,5</SP>, где G-ускорение силы тяжести, R-минимальный радиус фильтрующего элемента, с последующим снижением скорости фильтрующего элемента до скорости вращения фильтрующего элемента при фильтрации и последующую импульсную регенерацию. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<5И 4 В 01 D 46/36

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H A BTGPCMOMV СВИДЕТЕЛЬСТВУ

3 ЕОЮЭНМ

ЯАТЕНТН п АЕ1.ЧБСКАЯ

E.- Бй 10 l EëA

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4142368/23-26 (22) 31.10.86 (46) 07.04.89. Бюл. № 13 (71) Краснодарский политехнический институт (72) Ю. П. Добробаба, А. В. Нестеров и С. В. Нестеров (53) 66.067.324 (088.8) (56) Авторское свидетельство СССР № 1082461, кл. В 01 D 46/32, 1983. (54) СПОСОБ ФИЛЬТРАЦИИ ГАЗА ЧЕРЕ3 ВРАЩАЮЩИЙСЯ ЗЕРНИСТЫЙ

ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ (57) Изобретение касается очистки газов от пыли устройствами с сыпучим зернистым материалом и может быть использовано в промышленности строительного

Изобретение относится к очистке газов от пыли устройствами с сыпучим зернистым материалом и может быть использовано в промышленности строительных материалов, металлургической, машиностроительной, горнорудной и других отраслях народного хозяйства.

Цель изобретения — повышение эффективности регенерации фильтрующего элемента.

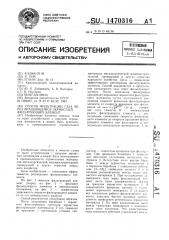

На фиг. 1 ноказан фильтрующий элемент. разрез; на фиг. 2 — фрагмент фильтрующего элемента в вертикальном положении; на фиг. 3 — графическая зависимость скорости фильтрующего элемента от его минимального радиуса.

Способ реализуется следующим образом.

После заполнения барабана 1 зернистого фильтрующего элемента зернистым фильтрующим материалом 2 его приводят во вращение с постоянной угловой скоÄÄSUÄÄ 1470316 д1 материала, металлургической, машиностроительной, горнорудной и других отраслях народного хозяйства. Цель — повышение эффективности регенерации фильтрующего элемента. Способ, заключается в пропускании запыленного газа через фильтрующий элемент. После окончания фильтрации производят ворошение зернистого фильтрующего материала путем постепенного увеличения скорости вращения фильтрукпцего элемента от скорости B àùåíèÿ при фильтрации до оа. ;= gR, где g — — ускорение силы тяжести, R — минимальный радиус фильтрующего элемента, с последующим снижением скорости фильтрующего элемента до скорости вращения фи.1ьтрующего элемента при фильтрации и последующую импульсную регенерацию. 3 ил, ростью — скоростью вращения при фи..ьтрации. При вращении барабана 1 происходит некоторое уплотнение зернистого материала 2. Вследствие этого внутри бар»бана 1 между зернистым материалом 2 и корпусом барабана 1 появляются небольшие (3 — 5%) свободные полости 3 и 4, которые располагаются всегда выше зернистого материала 2. При прохождении;а пыленного газа через фильтрующий элемент часть пыли задерживается, оседая на гранулах зернистого материала 2. В совокупности процессы адгезии и уплотнения зернистого материала 2 ухудшают все показатели работы фильтрующего эл.— мента, довольно быстро вызывая необходимость проведения регенерации зернистого материала 2. По мере накапливания пыли между гранулами появляются и начинаю1 расти силы аутогезии. Это единственные силы взаимного действия (сцепления) меж,ду

14

3 гранулами, и именно они приводят к образованию конгломераций гранул, которые характеризуются повышением аэродинамическим сопротивлением и находятся обычно в центральной области зернистого материала 2. В результате на отдельную гранулу фильтрующего зернистого материала 2 в рабочем режиме действуют три силы: тяжести Р, аутогезии FA„è центробежная F» (фиг. 2) . При вращении барабана взаимное расположение сил меняется: в крайнем нижнем положении силы тяжести и центробежная согласны по направлению, а в крайнем верхнем — противоположны. Сила аутогезии между двумя гранулами направлена противоположно центробежной силе. При скорости вращения при фильтрации превалирующей по величине над двумя другими является сила тяжести. Именно собственный вес каждой гранулы прижимает ее к остальным, вызывая тем самым уплотнение зернистого материала 2. Под действием этой силы фильтрующий зернистый материал 2 целиком совершает циклические перемещения из верхнего положения в нижнее внутри сектора (фиг. 1), При этом свободная полость 3 или 4 всегда находится выше массы зернистого материала 2. Действие данного способа основано на послойном заполнении свободной верхней полости 3 зернистым материалом 2. На фиг. 1 показано, что в секторе, занимающем крайнее верхнее положение, верхний слой гранул заполняет собой часгь свободной полости 4 и соприкасается с внешней цилиндрической образующей " барабана I.

Относительно сектора или образующей 5 он расположен точно так же, как в нижнем крайнем положении сектора. Оба положения сектора отличаются лишь направлением действия силы тяжести и центробежной силы, которая приложена к гранулам. В нижнем положении обе силы, складываясь, прижимают гранулы друг к другу и к внешней цилиндрической образующей 5 барабана 1. В верхнем положении сила тяжести, действует точно так же, но прижимает зернистый материал 2 к внутренней цилиндрической образующей

6 барабана 1. Напротив центробежная сила стремится оторвать гранулы от внутренней цилиндрической образующей 6 и прижать к ьнешней цилиндрической образующей 5 барабана 1. Но если сила тяжести одинакова для всех гранул по величине, то центробежная сила меняет свое значение от слоя и слою при изменении радиуса. Величина центробежной -илы Е» зависит от массы m гранулы, расстояния R ее от оси вращения (т. е. радиуса вращения) и угловой скорости о, с которой вращается барабан 1, и равна

1 =гпК0Р. Из формулы следует, что наибольшая центробежная сила действует на

70316

4 самый удаленный слой от оси вращения.

Этот слой первым отрывается от всей массы зернистого материала 2. Но при этом центробежная сила должна удовлетворять условию Г»=Р+Е,„,, т. е. центробежная сила по величине должна быть больше суммы сил тяжести и аутогезии. Только при этом условии происходит отрыв гранул от основной массы зернистого материала 2 и прижатие их к внешней образующей 5 барабана 1. Сказанное поясняется фиг. 2, на которой показан фрагмент фильтрующей перегородки. Первая гранула 7 лежит в верхнем, наиболее удаленном слое от оси вращечия, а гранула 8 лежит в смежном с ним слое.

На обе гранулы действует одинаковая сила тяжести, равная Р=-гпту, где m масса гранулы. К первой грануле 7 приложена центробежная сила F». =mR ы, а ко второй грануле 8 — F»q=mR ü, где К и R — радиусы вращения гранул. Если считать, что гранулы представляют собой шарики, радиус которых

R0, то R =2Ro+R . Кроме того, между гранулами действует сила тяготения F,„.

В отличие от центробежной силы и силы тяжести она не поддается предварительному расчету и определяется экспериментально. Связано это прежде всего с тем, что сила аутогезии является функцией времени и измеряется от нуля до некоторого значения, которое зависит от физических свойств улавливаемой фильтром пыли. Из сказанного следует, что сумма сил аутогезии и тяжести является величиной постоянной для данного типоразмера ротора фильтра и для всего фильтрующего элемента в целом, для любого ее слоя или отдельной гранулы. Но при переходе от одного слоя к другому вглубь фильтрующего элемента величина центробежной силы уменьшается с уменьшением радиуса, так как более глубокий слой находится ближе к оси вращения. Это значит, что условие F„, )Г,„„+Р, выполняемое для самого верхнего слоя, не выполняется для смежного с ним, но более глубокого слоя при той же угловой скорости вращения барабана ю1, так как R )R и, знагч, =mR c0 )Р„=mR c0 H Рц, Р+Ед„. Поэтому после отделения первого (самого верхнего слоя) от перегородки необходимо увеличить угловую скорость настолько, чтобы компенсировать уменьшение радиуса и выполнить условие Рч, ) )P+F при угловой скорости ю . Тогда произойдет отделение второго слоя от перегородки и прижатие его к первому.

ДЛЯ ТОГО, .-;ТООЫ ОТДЕ.IH I b О! фИЛ ЬТР;Ю щей перегородки третий слой, необходимо снова увеличить угловую скоро ть от о до значения оз, чтобы отделить 1еI âåðтый, необходимо увеличить скорость барабана до угловой скорости ь:, и т. д.

1470316

5 до последнего и-го слоя. Если зернистый фильтр используется для очистки газов, содержащих неслипающуюся или слабослипающуюся пыль, то силы аутогезии отсутствуют. В этом случае условие, при котором начинает «работать» инерцион5 ное ворошение наполнителя, несколько упрощается и имеет вид F.)P или тКоР)тд, где R — минимальный радиус фильтрующего элемента. Исходя из сказанного, зависимость имеет вид (0

О 5 фически изображена на фиг. 3. Эта кривая представляет собой границу, которая делит плоскость на две половины. Первая, заключенная между кривой и осями координат, представляет область, каждая точка которой подчиняется неравенству F«(P. Вторая область, находящаяся уже над кривой, содержит точки, удовлетворяющие главному условию F )P, при котором действует механизм ворошения слоя.

Зависимость ю." =-убей "" показывает, как нужно изменять скорость вращения барабана, чтобы ворошение проходило в строгой последовательности, слой за слоем. Уменьшать скорость вращения барабана следует в той же последовательности, в которой производят ее увеличение. При уменьше- 25 нии скорости до скорости вращения фильтрующего элемента при фильтрации действует механизм послойного ворошения. Каждый цикл ворошения предшествует непосредственно импульсной регенерации. Поскольку связи между гранулами постоянно разрушены перемещением гранул, ударная волна легко, почти без сопротивления. проникает вглубь зернистого материала 2, сбивая с гранул уловленную пыль. Следующим импульсом она также легко выводится из сектора в пылесборник.

Формула изобретения

Способ фильтрации газа через вращающийся зернистый фильтрующий элемент с последующей импульсной регенерацией, отлинаои1ийея тем. что, с целью повышения эффективности регенерации фильтрующего элемента, после окончания фильтрации производят ворошение зернистого фильтрующего материала путем постепенного увеличения скорости вращения фильтрующего элемента от скорости вращения при фильтрации до о.. ;=-удК, где g — ускорение силы тяжести, К вЂ” минимальныи радиус фильтрующего элемента, с последующим снижением скорости фильтрующего элемента до скорости вращения фильтрующего элемента при фильтрации.

1470316 ое

Z6

Составитель И. Дыбовская

Редактор С. Патрушева Техред И. Верес Корректор С. Черни

Заказ 1378/6 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при I КИТ СССР

113035, Москва, 7К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101