Способ ротационной вытяжки полых деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Цель - повышение качества изделий путем повышения механических свойств. Дисковая заготовка устанавливается на торец оправки и закрепляется прижимом, после чего ей сообщается вращательное движение. Начинается процесс пластического деформирования заготовки с формированием ее в несколько переходов до получения по меньшей мере одного конического участка с фланцем. Одновременно с формированием детали производятся упрочняющая обработка и нанесение микрорельефа, которые осуществляются перед каждым первым и каждым последующим переходом. При этом упрочняющая обработка и нанесение микрорельефа осуществляются дополнительными деформирующими элементами в направлении к периферии и перпендикулярно оси деформируемой детали одновременно с двух ее сторон. Вид микрорельефа варьируется за счет изменения режимов и скоростей движения шариков. 15 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„80„„1470392

<51> 4 В 21 Р 22/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯК А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4131846/31-27 (22) 09.10.86 (46) 07.04.89. Бюл. № 13 (71) Ленинградский институт точной механики и оптики и Фрунзенский политехнический институт (72) Ю. Г. Шнейдер и А. Л. Меннер (53) 621.923.83 (088.8) (56) Авторское свидетельство СССР

¹ 1186323, кл. В 21 D 22/16, 1982. (54) СПОСОБ РОТАЦИОННОЙ ВЫТЯ)К

КИ ПОЛЫХ ДЕТАЛЕЙ (57) Изобретение относится к обработке металлов давлением. Цель — повышение качества изделий путем повышения механических свойств. Дисковая заготовка устанавливается на торец оправки и закрепляется прижимом, после чего ей сообщается

Изобретение относится к обработке металлов, в частности к способам и устройствам для ротационной вытяжки и поверхностного ил асти ческого дефор м и рова ни я полых дсталей.

Цель изобретения -- повышение качества и расширение технологических возможностей.

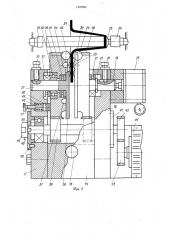

На фиг. изображена схема устройства для осугцествления способа, начальное положение; на фиг. 2 — первый переход; на фиг. 3 — — второй переход; на фиг. 4 — третий персход; на фиг. 5— конструKllèÿ устройства; на фиг. 6 и 7 то же, другое исполнение; на фиг. 8 сепаратор в устройстве по фиг. 5: HB фиг. 9— вид А на фиг. 8; на фиг. 10 — — зубчатая обойма; на фиг. 11 --- вид Б на фиг. 1О; на фиг. 12 — сепаратор в у..тройстве по вращательное движение. Начинается процесс пластического деформирования заготовки с формированием ее в несколько переходов до получения по меньшей мере одного конического участка с фланцем. Одновременно с формированием детали производятся упрочняюшая обработка и нанесение микрорельефа, которые осуществляются перед каждым первым и каждым последующим переходом. П ри этом упрочняюшая обработка и нанесение микрорельефа осуществляются дополнительными деформируюшими элементами в направлении к периферии и перпендикулярно оси деформируемой детали одновременно с двух ее сторон.

Вид микрорельефа варьируется за счет изменения режимов и скоростей движения шариков. 15 ил.

2 фиг. 1; на фиг. 13 — вид В на фиг. 12; на фиг. 14 — зубчатая обойма в устройстве по фиг. 7; на фиг. 15 — вид Г на фиг. 14.

Способ ротационной вытяжки полых деталей включает крепление центральной части, сообщение ей врашательного движения и пластическое деформированис заготовки с формированием ее в несколько переходов формообразующими деформируюшими элементами до получения по меньшей мере одного конического участка с фланцем, перед первым и каждым последующим переходом заготовку подвергают упрочняющей обработке деснормируюшими элементами в направлении к периферии и перпендикулярно i сн де рормируемой детали. при этом унрочнс нию подвергают обе стороны.

1470392

Способ осуществляют следующим образом.

Плоскую заготовку 1 зажимают по центральной части между оправкой 2 и прижимом 3. По двум торцам заготовки 1 размещают деформирующие элементы 4 и 5, предназначенные для процесса формообразования и упрочнения, и деформирующие элементы 6 и 7, предназначенные для нане«опп» микрорельефа. Включают вращение приводной оправки 2, после чего заготовка 1 также начинает вращаться. На первом технологическом переходе включают подачу деформирующих элементов 4 — 7, совпадающую по направлению с образующей конуса 8. При этом происходит процесс формообразования поверхности конуса 8.

В процессе формообразования участвуют . только деформирующие элементы 4 и 5, деформирующие элементы 6 и 7 вдавлены в заготовку на заданную глубину, совершая при этом возвратно-поступательные перемещения, в результате которых формируется микрорельеф на участке фланца заготовки 1.

В результBTc постепенного увеличения длины конуса 8 микрорсльеф, образованный на участке 9 — 10 заготовки за счет формообразования, т. е. смещения фланца в направлении, параллельном оси приводной оправки, оказывается образованным и на части поверхности конуса 8.

Второй переход производят после отключения подачи, направленной по образующей конуса, и начинают подачу деформирующих элементов 4 — 7, направл иную перпендикулярно оси формируемой детали. Кроме того, деформирующие элементы 6 и 7 продолжают совершать возвратно-поступательные перемещения. На этом переходе формообразование не производится, происходит только отделочно-упрочняющая обработка поверхностей 11 и 12 по наносимому микрорельефу.

Третий переход начинают после отключения подачи второго перехода, направленной в сторону периферии, и включением подачи деформирующих элементов 4 — 7, совпадающей по направлению с образующей конуса 13. Деформирующие элементы 6 и 7 продолжают совершать осциллирующие возвратно-поступательные движения. На третьем переходе формируется поверхность конуса 13 с двусторонним микрорельефом.

Описанные три перехода могут последовательно повторяться с формированием очередных ступеней детали с образованием микрорельефа. Вид микрорельефа варьируется за счет изменения режимов и скоростей движения шариков.

/7ример. При образовании микрорельефа с площадью канавок 30 — 32О с глубиной

12 — 5 мкм скорость вращения заготовки диаметром 180 мм равна 25 м/мин, подача деформирующих элементов 0,2 мм/об, усилие вдавливания деформируюших элементов диаметром 5 мм в заготовку из стали 08кп равно 400Н, толщина исходной заготовки 1,2 мм, диаметр деформирующих формообразующих элементов равен 19 мм, число двойных ходов 4200 в 1 мин, амплитуда колебаний деформирующих элементов 0,5 мм.

Устройство содержит корпус 14, устанавливаемый по отверстию 15 на место резцедержателя станка. К корпусу 14 крепят10 ся щеки 16 и 17, в которых установлены две головки. Правая головка содержит зубчатую обойму 18, которая установлена с возможностью вращения вокруг пальца 19, жестко соединенного с сепа15 ратором 20, на nûëüöå 19 установлены также подшипник 2! с кольцом 22. В сепараторе 20 правой головки установлены деформирующие элементы 23 и 24. Правая головка выполнена с возможностью осевого перемещения от пневмоцилиндра 25.

20 Винт 26 фиксирует правую головку и предотвращает проворот. Левая головка аналогична правой, но не имеет осевого перемещения. Левая головка содержит также палец 27, выполненный за одно целое с се25 паратором 28 или жестко с ним соединенный: Зубчатая обойма 29 установлена с возможностью врагцения. Для создания оптимальных условий вращения обойм 29 применены подшипники 30 — 32. Винт 33 ограничивает головку от осевого перемещения.

30 В левой головке также установлены деформирующие элементы 34 и 35.

Деформирующие элементы 23 и 34 выполнены в виде ступенчатых роликов, установленных в пазах 36, один из концов которых сферический, а другой — игло35 видной формы с радиусным окончанием.

Такая форма деформирующего элемента обеспечивает надежную фиксацию деформирующего элемента в заданном положении и надежное возвратно-поступательное перемещение в пазу 36 сепаратора 28 при его взаимодействии с желобом 37 обоймы.

Вместо деформирующих элементов 23 и 24 могут быть применены в качестве деформирующих элементов шарики. С зубчатыми обоймами 18 и 29 находится в зацепле4> нии зубчатый вал 38, установленный в подшипниках 39, которые поджимаются крышками 40 и 41. Зубчатый вал 38 жестко соединен с шестерней 42, находящейся в зацеплении с шестерней 43, жестко соединенной с электродвигателем 44. На крьппgp ке 40 установлен тахометр 45, который включается в работу включателем 46. Тахометр 45 в его рабочем положении используется только в момент регулировки тормозного уравновешивающего механизма, который состоит из винта 47, шайбы 48, 5 пружины 49, фрикционного ползуна 50 (в виде стержня или диска). Для привода формируемой детали 51 используется оправка 52. Сердечник 53, установленный в цент1470392

5 ре 54, используется для зажима изготавливаемой детали в центральной ее части (исходной .заготовки).

Устройство, осуществляющее предлагаемый способ, работает следующим образом.

Листовая плоская заготовка (диск), из которой должна формироваться деталь 51, зажимается между торцом оправки 52 и торцом сердечника 53, установленного в центре 54. Заготовка одновременно зажимается между деформирующими элементами

23, 24, 34 и 35 головок. В момент свода головок деформирующие элементы 23 и

34 под действием заданного усилия от пневмоцилиндра 25 внедряются на заданную глубину в фланец исходной заготовки, деформирующие элементы 24 и 35 касаются торцов фланца. После этого включается шпиндель станка (вращение оправки 52 с заготовкой 51) и подача, соответствующая направлениям предлагаемого способа формирования детали. При этом происходит 20 процесс формообразования, отделочно-упрочняющей обработки при одновременном образовании заданного микрорельефа. Образование микрорельефа производится перед самым началом формообразования. В момент образования микрорельефа деформирующие элементы 23 и 34 совершают возвратнопоступательные движения в продольных пазах сепаратора 20 и 28 под воздействием эксцентричного желоба 37 зубчатых обойм 18 и 29, кинематически связанных с вращением электродвигателя 44. Регулировку винтом 47 производят при необходимости уравнения числа оборотов (синхронизации), т. е. чтобы зубчатый вал 38 совершал расчетное число оборотов, передаваемых по кинематической цепи электродвигателем 44.

Изобретение позволяет повысить качество и расширить технологические возможности путем совмещения процесса формообразования детали с ее упрочнением и нанесением микрорельефа на обе стороны детали.

Формула из об р е тения

Способ ротационной вытяжки полых деталей, включающий крепление центральной части заготовки, сообщение ей вращательного движения и пластическое деформнрование заготовки с формированием ее в несколько переходов формообразующими деформирующими элементами до получения по меньшей мере одного конического участка с фланцем, отличающийся тем, что, с целью повышения качества изделия путем повышения механических свойств, перед первым и каждым последующим переходом заготовку подвергают упрочняющей обработке деформирующими элементами в направлении к периферии и перпендикулярно оси деформируемой детали, при этом упрочнснию подвергают обе стороны заготовки.

1470392

1470392 юг. б

1470392

1470392

Вид I

1470392

ВидВ

Фиг, 12

Фиг. 13

Вид /

Фиг. 1Ч

4ЬГ. 15

Составитель A. Кол иаков

Редактор Н. Тупица Техред И. Верес Корректор М. Самборская

Заказ 385/! 0 Тираж 694 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ (ССР

113035, Москва, Ж вЂ” 35, Рау шская наб., д. 4i/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101