Способ горячей обработки металлов давлением

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к кузнечно-штамповочному производству и может быть использовано при объемной штамповке, горячем прессовании и ковке слитков. Цель изобретения - увеличение производительности и снижение энергозатрат. Способ предполагает проведение постадийного деформирования заготовки. Обжатие участков осуществляют в одном и том же направлении. При этом паузы между обмотками τ<SB POS="POST">PI</SB> определяют из соотношения: τ<SB POS="POST">PI</SB>=N<SB POS="POST">1</SB>°Τ<SB POS="POST">GI</SB>ε<SB POS="POST">I</SB>/V<SB POS="POST">I</SB>, где Τ<SB POS="POST">GI</SB>-время деформирования V<SB POS="POST">I</SB>-скорость изменения температуры поверхности в очаге деформации ε<SB POS="POST">I</SB>-скорость деформации N<SB POS="POST">1</SB>,N<SB POS="POST">2</SB>,N<SB POS="POST">3</SB>,N<SB POS="POST">4</SB>-коэффициенты, зависящие от свойств материала заготовки. При осуществлении процесса деформирования обжатие следует выполнять строго после рассчитанных пауз, отклонения от которых в ту или иную сторону отрицательно влияют на интенсификацию процесса. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„14704 (51) 4 В 21 J 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ и "Ъ л п1 "Ф()

j - (э

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР (21) 4118758/25-27 (22) 17.09.86 (46) 07.04.89. Бюл. Р 13 (72) В. ф.-Касатонов, В.Н.Ефимов, Л.Н.Соколов, В.С.Пестов, А.М.Либин, Б.О.Темкин и В.В. Савицкий (53) 621.73(088.8) (56) Авторское свидетельство СССР

N 806220, кл, В 21 J 5/00, 1979. (54) СПОСОБ ГОРЯЧЕЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ (57) Изобретение относится к обрабо1 ке металлов давлением, . а именно к кузнечно-штамповочному производству и может быть использовано при объемной штамповке, горячем прессовании и ковке слитков. Цель изобретения — увеличение производительности и снижение

Изобретение относится к обработке металлов давлением, а именно к кузнечно-штамповочному производству, и может быть использовано при обьемной штамповке, горячем прессовании и ковке слитков.

Целью изобретения является увеличение производительности и снижение энергозатрат.

Способ предполагает постадийное деформирование заготовки, причем обжатие участков заготовки осуществляют в одном и том же направлении. При этом паузы между обжатиями Г ;опре- деляют из соотношения энергозатрат. Способ предполагает проведение постадийного деформирования заготовки. Обжатие участков осуществляют в одном и том же направлении. При этом паузы между обмотками определяют из соотношения и п it 4. П и

= и, ; E, /V; где 1- время деформирования, V,. — скорость изменения температуры поверхности в очаге деформации, Е; — скорость деформации, и,, п2» п,, n — коэффициенты, зависящие от свойств материала заготовки. При осуществлении процесса деформирования обжатие следует выполнять строго после рассчитанных пауз, отклонения от которых в ту или иную сторону отрицательно влияют на интенсификацию процесса. 2 табл.

/ где

n» n< — коэффициенты, з ависящие о т свой с тв и атер нала з аготовки;

, - время деформирования; скорость деформации

V; — скорость изменения температуры поверхности в очаге деформации.

Обжим заготовки выполняют в следующей последовательности.

Производят поэтапно обжатие недеформированной области заготовки. Регистрируют на первом обжатии параметры процесса Е,, скорость охлаждения ,V, время деформации i<, и направ° 1Ф ление действия силы P, возрастающей

У за счет упрочнения на этапе деформирования. Каждое последующее обжатие з 1470409 деформированных областей заготовки по направлен по действия ранее созда ваемого усилия производят, выдерживая паузы в соответствии с зависимосР тью

Использование способа горячей обработки металлов давлением с оптимальными паузами между обжатиями одного и того же участка по сравнению с существующими способами повьппает производительность оборудования, что особенно важно для автоматизированных ковочных комплексов, снижает расход энергии и сопротивление деФовмлции, повьппает технологическую пластичность и способствует повышению качества металла.

Формула изобретения

Способ горячей обработки металлов давлением, включающий постадийное де- формирование заготовки, о т л ич а ю шийся тем, что, с целью увеличения производительности, снижения энергозатрат, поэтапное обжатие участков заготовки осуществляют в одном и том же направлении, а паузы между обжатиями определяют из

P соотношения

Где и,, и

n3j п

Величина коэффициентов n,„ï, и п для групп сталей и сплавов определяется исходя из принципа (критерия) достижения минимума сопротивления деформации на основе исследования кривых упрочнения — разупрочнения этих сталей и -сплавов, построенных с помощью испытаний на кулачковом пластометре.

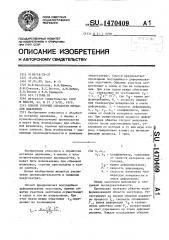

Значения коэффициентов для сталей приведены в табл. 1.

Обжатие необходимо выполнять стро. го после рассчитанных по соотношению пауз Г, отклонения во времени .в ту или иную сторону приводят к увеличению усилий, что отрицательно сказывается на интенсификации процесса деформирования: повышаются удельные усилия .деформирования, затраты энергии деформации, снижается производительность процесса, ухудшается качество металла.

Способ реализован при различных условиях деформирования на разных типах универсального оборудования.

В табл. 2 показаны результаты исследований.. коэффициен п1, зависящие от свойств материала заготовки; время деформйрования; скорость деформации; скорость изменения температуры поверхности в очаге деформации.

1470409

Та блиц а 1

Величина коэффициентов

Марки сталей

38Х2Н2МА, 36Х2Н2МФА, 26ХНЗМФА, 26Х2НЗИФА, 35ХНЗМФА, 25ХНЗИФА

15Х2НИФА, 40Х2НМА, 40ХНМА, 38ХМА, 38ХМ, 34ХНЗМ, 34ХМ, 34ХН1И, 40Х

24,5 О, 35 О, 36 0,902

25,502 0,086 0,215 0,817

52,394 0,464 0,186 0,578

Т а б л и ц а 2

Параметры

I-го обжа тия

Вид горячей обработки

Тип оборудовач. ния 01Щ

Материал, нанменова

Параметры

II-го обатия оказаели ин-.. енсифиации роцесса ауза меж ду послеед па онательпки обжа ние заготовки иями одого учатка

Е!=0,05 с- 63

V 0,5 С/с !

70 Уменьшение суммарного времени осадки на 50Ж .

Сталь

45 "ось"

E. =0,05 сV О, 4 С/с -3 с

Ковоч" ный пресс усилием

12,5 M„.!

Е,=O Çс 30

V =1,0 С/с

1-097 с

Сталь 45

"цапфа"

=0,3 с-

V 1, ОС/с лб%1=0 7 с

Молот в. п.ч. =

=3,15 т

Прокатка в клетях

Сталь

3 КП, "сляб"

Стан про-Е,=12,54 с! 9 катный V,=2, 3 С/с

1680 б!, 0,1 с

Е 3,04 c-

Vg =2,3 С/с б, 0,069 с

Корректор С.Шекмар

Тираж 573

Заказ 1414/11

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г.Ужгород, ул. Гагарина, 101

Ковка слитка массой

19 ° 5 т опера»,.. ция . осадка, Тнечелц !!ОЕ!бб! ,=1200ОС

Горячая объемная штамповка

Составитель И. Лимулин

Редактор И.Шулла Техред М. Ходанич

Сокржцение количества ударов с7до2

Снижение расхода энергии и сопротивления деформации на

2-3Х