Способ изготовления форм вакуумной формовкой

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству. Цель изобретения - снижение расхода огнеупорного зернистого наполнителя (ОЗН). Подогретой синтетической пленкой накрывают модельную плиту 3. Под воздействием разности давлений синтетическая пленка, растягиваясь, плотно облицовывает модельную плиту и технологически необходимые элементы модельного комплекта. Устанавливается опока 20, в нее засыпается ОЗН 22, а затем наполнительный материал (НМ) 23. ОЗН и НМ уплотняют вибрацией. Опоку покрывают синтетической пленкой и создают разрежение. Готовую полуформу снимают с модельной плиты и направляют на сборку, НМ формируют из смеси частиц крупной и мелкой фракций с соотношением их размеров (2,0-3,5):1. Объемную долю мелких фракций в НМ определяют из выражения К=[Пкф(100-100Пмф/100-Позн)]/100.Размер частиц ОЗН по крайней мере на порядок меньше размера частиц мелкой фракции НМ. 1 з.п. ф-лы, 1 ил., 4 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

0421 А1

Ц9) {1!) (5И 4 В 22 С 9/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСНОМЪГ СВИДЕТЕЛЬСТВУ

ВСЕСОЮЗНАЯ

ПЛТЕКТЫ Т .1 )и ЩД

E 6fiHQ i i g ГОСУДАРСТ8ЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4276175/23-02 (22) 03.07.87 (46) 07.04.89. Бюл. )1 13 (72) В.П. Надервель, Н,М. Рысева, О.А. Корнюшкин и Е.О. Бельский (53) 621 ° 74.043.3(088.8) (56) Авторское свидетельство СССР

Ф 659275, кл. В 22 С 9/ОО, 1977.

Авторское свидетельство СССР

У 952413, кл. В 22 С 9/00, 1981.

2 gg (5 ) СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ВАКУУМНОЙ ФОРМОВКОЙ (57) Изобретение относится к литейному производству. Цель изобретения— снижение расхода огнеупорного sepнистого наполнителя (ОЗН). Подогретой синтетической пленкой накрывают модельную плиту 3. Под воздействием разности давлений синтетическая пленка, растягиваясь, плотно обяицовываУ

147042 ет модельную плиту и технологически необходимые элементы модельного комплекта. Устанавливается опока 20, в нее засыпается ОЗН 22, а затем наполнительный материал (НМ) 23. ОЗН и НМ уплотняют выбрацией. Опоку покрывают синтетической пленкой и соз.дают разрежение. Готовую полуформу снимают с модельной плиты н направИзобретение относится к литейному производству, а именно к способам изготовления отливок в формах, приготовленных из сухих огнеупорных на- 5 полнителей с использованием вакуума и полимерных пленок., Целью изобретения является снижение расхода огнеупорного зернистого наполнителя. 1О

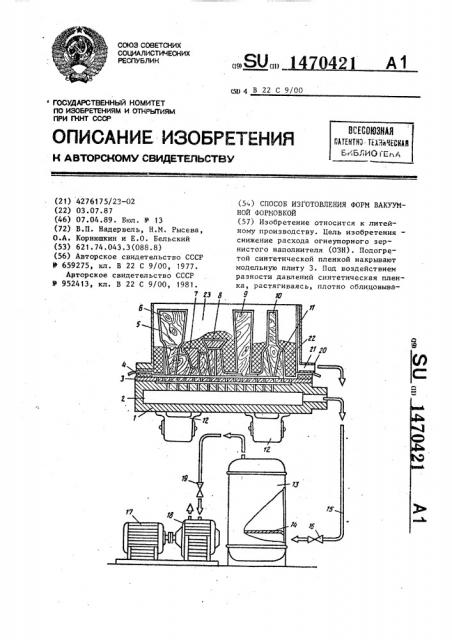

На чертеже изображена установка вакуумной формовки с опокой, огнеупорным зернистым наполнителем (ОЗН) и наполнительным материалом.

На формовочный стол имеющий 15 вакуумную .камеру 2, установлена модельная плита 3. На модельной плите находятся герметизирующие резиновые прокладки 4. Эластичная синтетическая пленка 5 покрывает модельную пли- 29 ту и технологически необходимые детали: прибыпь 6, отъемную часть 7, холодильник 8„ стояк 9, выпор 10.

Модельная плита и технологические элементы имеют сквозные отверстия

11, соединенные с вакуумной камерой

2, под которой находятся вибраторы

12. Вакуумная система состоит из ресивера 13, содержащего необходимый для очистки воздуха фильтр 14. Реси- ЗО

-вер соединен вакуумпроводом 15 с запорным краном 16. Электропривод 17 приводит в действие вакуумный насос 18, регулируемый вентилем 19.

На модельном столе установлена опо" ка 20 с вакуумной полостью 21. В опоку засыпается ОЗН 22 и наполнитель 23.

Способ осуществляют следующим об-, разом. 40

Синтетическую пленку 5 подогре вают до 80-120 С и накладывают на ляют на сборку, НМ формируют иэ смеси частиц крупной и мелкой фракций с соотношением их размеров (2,0:3,5): 1.

Объемную долю мелких фракций в НМ определяют из выражения К = (П„ (100-100 П„ /!00-П „)) / 100.. Размер частиц ОЗН по крайней мере на порядок меньше размера частиц мелкой фракции

HM. 1 з.п. ф-лы, 1 ил. 4 табл. модельную плиту. При этом вакуумируемую камеру 2 формовочного стола подключают к вакуумному насосу !8. Воздух, находящийся между моделью и синтетической пленкой, удаляется через отсасывающие отверстия 11, и под воздействием разности давлений подогретая синтетическая пленка, растягиваясь, плотно облицовывает модельную плиту вместе с технологически необходимыми элементами. После этого на модельную плиту 3 устанавливают специальную опоку 20 с вакуумной полостью 21. В опоку насыпают сухой ОЗН

22 в технологически необходимом объемном количестве. Включают вибратор

12..0ЗН уплотняется в течение 10 с вибрацией с амплитудой 0,45 — 0,50 мм и частотой 50 Гц. Затем в опоку насыпают HQBCJIHHTBJlbHbN материал 23 и тоже уплотняют вибрацией в течение

1О с с амплитудой 3-10 мм и частотой !

0 Гц. Наполнительный материал формируют из смеси частиц крупной и мелкой фракций с соотношением их размеров (2,0-3,5) з 1.

Объемную долю мелкой фракции в наполнительном материале одределяют из выражения:

τ(100 — — — — — )

100 П

Хф 100 — П...

К

Размер частиц ОЗН по крайней мере на порядок меньше размера частиц мелкой фракции наполнительного материала. Сверху на опоку накладывают синтетическую пленку, подключают вакуумируемую камеру опоки к вакуумному насосу. Через отверстия на внутренней стенке опоки воздух, находящийся в объеме песка, отсасывается, ОЗН и на1470421 полнительный материал уплотняются.

Формовка на этом заканчивается. Ана.логично изготавливают вторую полуформу. Затем при необходимости в нижнюю полуформу устанавливают стержни, производят сборку формы и заливку ее металлом. После затвердевания отливки процесс выбивки заключается в простом отключении опок от вакуумной системы. ОЗН, наполнительный материал и отливка легко удаляются иэ опок. Отливку отправляют на дальнейшую очистку, ОЗН и наполнительный материал после отделения от металлических 15 включений поступают на рассев чер з сито с размером ячейки большим, чем максимальный размер частиц 03H„ и меньшим, чем размер мелкой фракции наполнительного материала. После это-20 го ОЗН и наполнительный материал готовы к последующим циклам получения отливок.

Пример 1. В качестве наполнительного материала используют ке- 25 рамэит по ГОСТУ с крупной фракцией диаметром 50 мм и молотый керамэит диаметром 15 мм. В качестве огнеупорного зернистого наполнителя используют маршалит с размером частиц

0,05 мм. Пористость крупных фракций составляет 36Х, мелких 23Х, маршалита 39Х. Подсчетом по указанному выражению получают необходимое количество мелких фракций керамзита (23,5Х). В полученную форму отливают отливку из стали 110 Г13 Л. Величину разрежения поддерживают постоянной и равной 0 05 МПа ° Полученная шероховатость отливки остается 40 на технологически необходимом уровне.

Полученные данные приведены. в табл. 1.

Как видно из табл. 1, при содер- 45 жании мелких фракций керамзита на уровне 23,5Х объем ОЗН, необходимый для получения качественных отливок, минимальный. Дальнейшее увеличение количества мелких фракций (28Х) практически не влияет на объем расходуемого ОЗН, но требует дополнительных затрат на размол.

Для обоснования соотношения pasмеров частиц фракций наполнительного

55 материала проведены исследования, их результаты приведены в табл. 2.

Как показали исследования (табл.2), изменение соотношения размеров круп"с ной фракции наполнителя к мелкой, как в сторону уменьшения (1:1), так и в сторону увеличения (1:4) приводит к росту расхода ОЗН и увеличению массы смеси, идущей на изготовление формы.

Пример 2. Бой шамотных кирпичей, крупная фракция — диаметром 30 мм с пористостью 41Х: мелкая фракция— диаметром 10 мм с пористостью 25Х.

В качестве огнеупорного зернистого наполнителя используют циркон с диаметром частиц 0,1 мм и пористостью

38Х. Подсчетом по указанному выражению получают необходимое количество мелких фракций шамота (25Х).

В полученные формы отливают отливку из чугуна С420. Величину разрежения поддерживают постоянной и равной 0,05 MIIa. Полученная шероховатость отливки оставляется на технологически необходимом уровне. Полученные данные приведены в табл. 3.

Как видно из табл. 3, при содержании мелких фракций на уровне 28Х объем ОЗН, необходимый для получения качественных отливок, минимальный.

Дальнейшее увеличение количества мелких фракций (30Х) практически не влияет на объем расходуемого 03Н и явл .ется нецелесообразным с точки зрения дополнительных затрат энергии и роста трудоемкости.

Проведены также исследования по определению соотношения размеров частиц фракций наполнительного материала, Результаты приведены в табл. 4.

Как и в примере с использованием в качестве ОЗН маршалита, выход за оптимальные соотношения размеров фракции наполнителя (3: 1) как сторону увеличения (4,0:1), так и в сторону уменьшения (l:1) приводит к росту расхода ОЗН и увеличению массы смеси, идущей на изготовление формы.

Использование предлагаемого изобретения позволяет уменьшить расход

ОЗН, оптимизировать количество 03Н для получения заданно; о уровня свойств отливки при применении различных наполнительных материалов, а также увеличить производительность труда на формовке и выбивке за счет устранения операции установки и извлечения фильтра.

Формула изобретения

1. Способ изготовления форм вакуумной формовкой, включающий покрьг14704 тие модели герметизирующим элементом, засыпку на модель огнеупорного зернистого наполнителя и наполнительного материала, представляющего смесь частиц крупной и мелкой фракций, уплотнение формовочных материалов, нанесение герметиэирующего элемента на контрлад формы, вакуумирование полости формы и извлечению модели, о т-0 л и ч а ю шийся тем, что, с целью снижения расхода огнеупорного зернистого наполнителя, соотношение размеров частиц крупной и мелкой фракций наполнительного материала составляет (2,0:3,5): 1, а огнеупорный зернистый наполнитель .образуют из частиц размером, по крайней мере на порядок меньшим размера частиц мелкой фракции наполнительного материала, 20

Таблица 1

Величина

Шерохова тость по

Пористость, Объемная Объем

Ж . доля, 7 ОЗН, смз сса, еси, Наполнительный материал разрежения, МПа верхност отливки мкм кр уп

Ф ии мелкой

9,21

4238 0 05

100

23

3390 0,05 крупной

8,8

80 мелкой

23

39 крупной

75,5

2543 0,05

7,8

36 мелкой

23,5

23

39 крупной мелкой

38 7,75

2520 0,05

72

23

Керамэит ной фракц

; Керамзит . фракции

Мар шалит

Керамзит фракции

Керамэит . Фракции

Маршалнт

Керамзит

Фракции

Керамзит, фракции

: Маршалит

Керамзит фракции

Керамзит фракции

Мар шалит

21 6 при этом объемную долю мелкой фракции в наполнительном материале устанавливают из выражения

ЖЗ

100 где П„ — пористость крупной фракции наполнительного материала, Ж j

П вЂ” пористость мелкой фракции му наполнительного материала, Ж ф

П, „- пористость огнеупорного зернистого наполнителя,7.. . 2. Способ по и. 1, о т л и ч аю шийся тем, что s качестве наполнительного материала используют керамзит.

1470421

Таблица 2

Кераизит, диаметром, ми

Соотношение размеров частиц фракции наполнительного матерна ла

Масс. ъем н, з смеси, кг

4238 9,21

3440 8,4

2543 7,8

3090 8,1

4926 10,56

Величина. Шарохова- Масса разрезе- тость по- смеси, кг ния, ИПа верхности отливки, икм

Объеиная доля, X

Объем

ОЗН, смз

Иаполнительный материал

Пористость

100 5678

20,6

0 05

80 4862

41

0,05

18,2

41

28 3980 0,05

16,9

70

30 3950

0,05

16,8

Шамот крупной фракции

Шаиот мелкой фракции

Цирков

Шамот крупной фракции

Шамот мелкой фракции

Цирков ламот крупной фракции

Шамот мелкой фракции

Диркон ламот крупной фракции

Шамот мелкой фракции

Циркон

50 1:1

23 2;0! 1,0

50 3,3: 1,0

60 3 5:1,0

150 4:1

Таблица 3

10 1470421

Таблица4

Шамот диаметро мм

Масса смеси, кг

5678 20,6

2,0:1,0

4880 19,2

3980 16,0

3:1

3,5: 1,0 4620 17,4

4,0: 1, О 6020 22,4

Редактор И. Шулла

Закаэ 1415/12 Тирам 7!О Подписи ое

ВНИИПИ Государственного комитета по иэобретениям и открытиям при ГКНТ СССР .

113035, Москва, Ж-35, Раушская наб., д. 4/5:

Проиэводственно-издательский комбинат "Патент", г.уагород, ул. Гагарина,101

18

1 оотношение Объем аэмеров. ча ОЗН, тиц фракций см аполнитель ого матери апа

Составитель А. Юсуфович

Техред M.Äèäûê Корректор М. Васильева