Способ получения торцовых уплотнений

Иллюстрации

Показать всеРеферат

Изобретение относится к области порошковой металлургии и может быть использовано при получении торцовых уплотнений для центробежных насосов. Цель изобретения - повышение износостойкости уплотнений. Изобретение осуществляют следующим образом. Изготавливают заготовку основы из порошка состава: 70% порошка марки ПЖ и 30% порошка марки ПЗ 30 прессованием при давлении 7,5 т/см<SP POS="POST">2</SP>, спекают при 1280°С в течение 2 ч. Поверхность контакта основы с запрессовкой обрабатывают лучом лазера непрерывного действия ЛГН-702 "Кардамон" в режиме спекания, при этом в зону обработки дополнительно подают порошковый материал состава основы. Затем производят запрессовку износостойкой композиции состава: 70% плавленного карбида вольфрама и 30% сплава ВК 6 при давлении 2,7 т/см<SP POS="POST">2</SP>, при этом сверху наносят связку-порошок состава: 10% никеля и 90% меди, всю деталь спекают при температуре 1150-1200°С с расплавлением связки износостойкой композиции. Полученное уплотнение обрабатывают шлифованием до заданного размера. 1 з.п.ф-лы, 2 ил. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

„„SU„„1470461 А1 (д1) 4 В 22 F 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ.К А ВТОРСКОМ .Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4201388/23-02 (22) 02. 03. 87 (46) 07.04.89. Бюл. Ф 13 (7 1) Белорусское республиканское научно-производственное объединение порошковой металлургии (72) В,С.Ивашко, А.П.Голубицкий, В.А.Лубочкин, Н.И.Луцко и В.Л.Печкур (54) 621.762.4:621,762.5 (088.8) (56) Авторское свидетельство СССР

Р 754148, кл. F 16 J 15/34, 1980, Патент США Ф 4280841, кл. В 22 F 5/00, 1981. (54) CITgCOS ПОЛУЧЕНИЯ ТОРЦОВЫХ УПЛОТНЕНИЙ (57) Изобретение относится к области порошковой металлургии и может быть использовано при получении торцовых уплотнений для центробежных насосов.

Цель изобретения — повьппение износостойкости уплотнений. Изобретение осуществляют следующим образом. Изго1

Изобретение относится к порошковой металлургии и может быть использовано при получении торцовых уплотнений для центробежных насосов °

Целью изобретения является повышение износостойкости уплотнений.

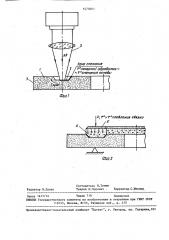

На фиг. 1 и 2приведена схема осуществления способа °

Из порошкового материала прессованием изготавливают заготовку основы торцового уплотнения. Поверхность контакта основы 1 с запрессовкой 2 обрабатывают лучом лазера 3 в тавливают заготовку основы из порошка состава: 70% порошка марки ПЖ и

30% порошка марки ПЗ 30 прессованием при давлении 7,5 т/см, спекают при 1280 С в тенение 2 ч. Поверхность контакта основы с запрессовкой обрабатывают лучом лазера непрерывного действия ЛГН-702 "Кардамон" в режиме спекания, при этом в зону обработки дополнительно подают порошковый материал состава основы. Затем производят запрессовку износостойкой композиции состава: 70% плавленого карбида вольфрама и 30% спла" ва ВК 6 при давлении 2,7 т/см, при этом сверху наносят связку-порошок состава: 10% никеля и 90% меди, всю деталь спекают при температуре 1150а

1200 С с расплавлением связки износостойкой композиции. Полученное уплотнение обрабатывают шлифованием до заданного размера. 1 з. п. ф-лы, 2 ил. 1 табл.

2 режиме спекания, оплавляя порошковый материал поверхности и устраняя поверхностную пористость, при этом на обрабатываемую поверхность подают дополнительный порошковьп материал состава основы. Затем производят запрессовку износостойкой композиции 4 в основу. Связку износостойкой композиции 5 наносят засыпкой сверху, и всю деталь спекают, расплавляя связку.

При обработке лучом лазера материала основы, на границе контакта

1470461 основы с запрессовкой образуется буферный алой, препятствующий активной диффузии из расплава связки воснову. Это позволяет строго дозировать количество материала связки и формировать оптимальную каркасноматричную структуру, что увеличивает износостойкость. Подача порошкового материала состава основы при 10 обработке лучом лазера, дополнительно гарантирует закрытие поверхностей пористости независимо от первоначальной пористости заготовки основы торцового уплотнения. Связку 15 износостойкой композиции наносят засыпкой сверху.

Спекание детали производят, расплавляя связку износостойкой компопри этом мате HRJI связки проникает по всему объему композиции, заполняя пористую структуру запрес.. совки без проникновения в материал основы, и улучшает состояние каркасно-матРичной структуры композиции. 25

Это увеличивает сопротивление выкрашиванию твердых составляющих композиции (частиц карбидов и др.), что увеличивает износостойкость и улучшает процесс спекания порошковой композиции.

Пример. Изготавливали 2 группы торцовых уплотнений — по предлагаемому,и известному способам.

По предлагаемому способу изготавливали заготовку основы из шихтованного порошка состава: 70% ПЖ + 30%

ПХЗО прессованием при давлении

Р = 7,5 т/см и спекали при 1280 С в течение 2 ч. Поверхность контакта основы с запрессовкой обрабатывали лучом непрерывного лазера ЛГН-702

"Кардамон" в режиме спекания, т. е. оплазления поверхностного слоя, и для закрытия поверхностной пористости дополнительно подавали в зону обработки порошковый материал состава основы. Режимы лазерной обработки выбирались экспериментально. Затем производили запресовку износостойкой композиции состава: 70% плавленного карбида вольфрама (рэлит) + 30% ВК6 прй давлении 2,7 т/см . Сверху на2. носили связку — порошок состава: 10% никеля + 90% меди — и всю деталь спекали, расплавляя связку износостойкой композиции при 1150-1200 С.

Затем торцовое уплотнение обрабатывали механически (шлифованием) в размер..

Вторую группу торцовых уплотнений изготавливали по известному способу из порошков того же состава и на аналогичных режимах без применения лазерной обработки.

Изготовленные уплотнения испытывали на специальном стенде по следующим режимам: число оборотов п =

1500 об/мин., удельное давление

P = 8 МПа в масле индустриальном 20.

Испытывали по 5 уплотнений, изготовленных по предлагаемому и известному способам в течение 6 ч.

Результаты испытаний приведены в таблице.

Способ обработки Износ, мкм

Известный

Предложенный

Как видно из приведенных данных, износостойкость торцовых уплотнений, изготовленных по предложенному способу, вьппе в 2 раза, чем у уплотнений, изготовленных по известному способу.

Формула и з о б р е т е н и я

2. Способ rio п.1, о т л.и ч а юшийся тем, что при обработке поверхности контакта в зону обработки подают порошок основы.

1. Способ получения торцовых уплотнений, включающий запрессовку износостойкой вставки в порошковую основу и .последующее спекание, о тл и ч а ю шийся тем, что, с целью повышения износостойкости уплотнений, перед запрессовкой вставки поверхность контакта основы со вставкой обрабатывают лучом лазера в режиме спекания, а перед спеканием на торцовую поверхность вставки наносят порошковую связку.

1470461

Корректор С.Шекмар

Редактор В.Данко

Заказ 1417/14 Тираж 710 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент"; г. Ужгород, ул. Гагарина,101

Составитель Н.Тумин

Техред М.Ходанич л и