Способ дуговой сварки

Иллюстрации

Показать всеРеферат

Изобретение относится к электродуговой сварке и наплавке лежачим электродом и может быть применено на ремонтных и машиностроительных заводах. Целью способа является повышение производительности, качества, экономии энергозатрат за счет исключения шунтирования тока к присадочному материалу, уменьшение нерациональных потерь тепла и, как следствие, увеличение массы используемого присадочного материала. Суть способа заключается в том, что наплавку производят круглым или пластинчатым лежачим электродом, укладываемым на изделие изолированно от него. На лежачий электрод наносят изолирующий слой в виде сварочного флюса, стеклоткани и т.д. а затем укладывают присадочный материал, который сверху засыпают флюсом. Установлены эмпирические зависимости толщины изолирующего слоя, плотности сварочного тока и напряжения на дуге от соотношения расплавляемых масс присадочного материала и электрода. Толщину изолирующего слоя A для круглого электрода определяют как A= 0,6...0,8 (β+D/S)[мм], а для пластинчатого электрода как A= 0,6...0,8 (β+S/2)[мм), где β - отношение массы присадочного материала к массе электрода D - диаметр круглого электрода S - толщина пластинчатого электрода. 1 табл., 4 ил.

СОЮЗ СО8ЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4 47 А1 (19) (И) (58 4 В 23 К 9/04

3 ГЕИЗМ !

:3 1 1., — .»»1 » 1".ДЯЯ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Г:, ". г, » Е,„(д

ГОСУДАРСТНЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

К д BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4119067/25-27 (22) 26.06.86 (46) 07.04 ° 89. Бюл. N - 13 (71) Всесоюзный научно-исследовательский институт по монтажным и специальным строительным работам (72) И.M.Èâî÷êèí, Н.С.Станкевич, О.И.Стеклов, В.П.Михайлов и И.В.Жиличкин (53) 621.791.92(088.8) (56) Авторское свидетельство СССР

NF 531152, кл. В 23 К 35/08, 1937.

Авторское свидетельство СССР

Ф 1125858, кл. В 23 К 9/04, 1983. (54) СПОСОБ ДУГОВОЙ СВАРКИ (57) Изобретение относится к электродуговой сварке и наплавке лежачим электродом и может быть применено на ремонтных и машиностроительных заводах. Целью способа является поышение производительности, качества, экономия энергозатрат за счет. исключения шунтирования тока к присадочному материалу, уменьшение нерациональных

Изобретение относится к области сварки, конкретнее к электродуговой сварке и наплавке лежачим электродом под флюсом, Цель изобретения — повышение производительности, качества и экономия энергозатрат.

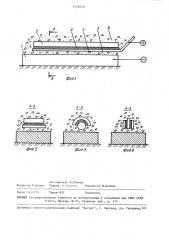

На фиг. 1 изображено подготовленное к наплавке лежачим электродом изделие, общий вид, на фиг. 2 — сечепотерь тепла и, как следствие, увеличение массы используемого присадочного материала. Суть способа заключается в том, что наплавку производят круглым или пластинчатым лежачим электродом, укладываемым на изделие изолированно от него. На лежачий электрод наносят изолир)»ющий слой в виде сварочного флюса,: стеклоткани и т.д., а затем укладывают присадочный материал, который сверху засыпают флюсом. Установлены эмпирические зависимости толщины изолирующего слоя, плотности сварочного тока и на-, пряжения на дуге от соотношения расплавляемых масс присадочного материала и электрода. Толщину изолирующего слоя а для круглого электрода определяют как а=0,6... 0,8 (p+d/S) PsiM), а для пластинчатого электрода как

a=0,6...0,8(p+S/2) (мм 1, где !-» отношение массы присадочного материала к массе электрода; d — диаметр круглого электрода; S — толщина пластинчатого электрода, 4 ил °, 2 табл.

Ф ние А-А на фиг. 1 при наплавке лежачим пластинчатым электродом; на фиг. 3 — то же, при наплавке круглым электродом; на фиг. 4 — то же, при наплавке пластинчатыми электродами и присадочным материалом, расположенными 1на ребро .

Способ заключается в том, что поверхность наплавляемого изделия 1 покрывают слоем сварочного флюса 2, на

1470476 который укладывают голый электрод 3.

Электрод 3 может быть плоским или круглого сечения. На голый электрод 3 через слой изолирующего материала 4 помещают металлическую присадку 5 в виде металлического порошка, мелко рубленной проволоки, прутков, пластин и т.д.

В качестве изолирующего материала

4 может быть использован сварочный флюс, стеклоткань и т.д.

Металлическую присадку 5 располагают на лежачем электроде 3 симметрично относительно его осевой линии и берут в количестве не более 2007. от веса электрода 3.

Подготовленный к наплавке электрод 3 с металлической присадкой 5 засыпают дополнительным слоем свароч" ного флюса 6 °

Операции подключения электрода 3 к источнику, зажигание дуги, прекращение процесса наплавки выполняют по известной технологии для наплавки ле- 25 жачим электродом.

Для нормального ведения процесса параметры его, плотность тока и напряжение на дуге U выбирают в соотФ ветст.вии с выражениями

j=(5...7) ° 4 1(А/mb), П =(29 ° ..32)+0,018I, (В), где (3 — отношение распл: вляемой массы металлической присадки к массе электродного металла;

I - сварочный ток (А);

Толщину изоляции а выбирают в зависимости от типа электрода: для

8+с1 круглого электрода а= (О, 6... О, 8) (мм); для пластинчатого электрода а=(0,6...0,8) (+2), мм ; где d—

S диаметр электрода, Гмм1; S — толщина пластинчатого электрода, (мм).

Выбор толщины изоляции металлической присадки 5 от лежачего электрода 3 в указанных пределах позволяет локализовать активное пятно дуги только на электроде 3, что позволяет увеличить производительность, улучшить качеств наплавпенного металла, снизить расход эпектроэнергии н флюса.

Это объясняется тем, что электрод 1 и металличеcKóþ присадку 5 мож- 55 но рассматрпва ь как параллельно расположенные сопротивпения. При наличии межпу ни: и t.ëîÿ изоляции исключается шунтирование тока от металлической присадки через расплавленный флюс, что приводит к уменьшению сварочного тока.

Кроме того, поскольку дуговое пятно не перебрасывается на присадочный материал, то длина дуги стремится к своей минимальной величине, в результате чего уменьшаются нерациональи|е затраты тепла дуги и более эффективно тепло используется на плавление электрода 1 и дополнительную присадку.

При выборе толщины изоляции а меньше расчетной капли расплавленного металла на торце электрода замыкают его с дополнительным присадочным материалом. При выборе толщины изоляции а больше расчетной происходит неполное расплавление присадочного металла, что ведет к снижению производительности процесса и снижению качества шва.

Пример 1. Наплавку выполняли на пластины плоскими электродами сечением 30 х 2 мм. Материал образца и электрода Ст.3. Наплавку осуществляли под флюсом АН-348А. Дополнительная присадка — пластины сечением 30 х х 1 мм, Ст.3, P=1 5. Параметры вари-. антов наплавки и результаты по примеру 1 приведены в табл. 1.

Пример 2. Наплавку выполняли электродом диаметром 6 мм из сварочной проволоки Св-08 под флюсом АН348А. Дополнительная присадка — пруток диаметром 6 мм, количество присадки определено коэффициентом Р =1,0.

Параметры вариантов наплавки и результаты по примеру 2 приведены в табл. 2.

Способ дуговой сварки лежачим электродом с изоляцией материала присадки от электрода при выборе параметров процесса: 1, У, а в оптимальных пределах позволяет существенно повысить производительность и снизить энергоемкость процесса,.

Формула и s обретения

Способ дуговой сварки лежачим электродом,.при котором на изделие укладывают электрод, наносят на него слой изоляции, поверх которого располагают присадочный материал и ведут процесс при заданных плотности тока и напряжении на дуге, о т л и ч а юшийся тем, что, с целью повыше1470476

P+d а=0,6... 0,8(— -), мм, ния производительности, качества и экономии электроэнергии при сварке и наплавке, плотность сварочного тока j напряжение на дуге U и толщину слоя изоляции а выбирают в зави симости от соотношения расплавляемой массы присадочного материала к электродному Р и определяют в соответствии с выражениями

j=(5...7)+4p, А/мм2;

U) =(29...З2)+0,018I, В, нри этом выбор величины а зависит также от формы электрода, а именно при сварке и наплавке круглым электродом и а=О,б...0,8(p+2), мм, при сварке и наплавке пластинчатым электродом, где d — - диаметр круглого электрода, мм; .S — толщина пластинчатого электрода, мыэ

I — - сварочный ток, А.

Таблица! лент ак0,6ф+у) S а-О. 5(P+>) 1, 2

a»»0i6(+2) S а»0 7 (P+)»1 ° 8 а0,8(!!+2) 2,0

S э0.8 (Р-2) .

730-790

42-44 35,2

720-780

43-5

35, !

43-45

44-50

35,4

720-780

650-720

31,5 а»0,9(I!+-) e 2,3

Таблнца2 — тНапрянение Коэффициент надуги, В плавки, г/Л.ч

Приме чание а-0.6(5 ) !!+4

4&0-520

34-38 19,4

440-460

430-460

420-450

400-420

36-38

36-38

24,6

24,2

36-38

25,1

38-40

18,2 а 0,5(>) 0,7 а0,6(†) 0,9 а-0.7(й †)»»1,0 а-0,8(5 ) 1 ° 1 и+и .8+а э»0,8! — ).

i»0 9(— )» 1,3

700-820 40-46 31

Неустойчивое горение дуги, неровное формирование краев наплавляемого валика, свивается производительность.

Процесс вапланкн стабилен, формирование хороаее.

То ае.

Наблюдается неполное расплавление присадки, искривление наплавленного валика, отдельные несцлавления. Сливается производительность.

Неустойчивое горение дуги, seposное формирование валика, малая производительность.

Процесс наплавкн стабилен, формирование хороиее.

То не.

Имеются участки нерасплавленной дополнительной присадки. Формирование коронее.

1470476

A-4

A-А

А-А.о о

° %

Ва фиРф

ВНИИ?Ш Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рау<иская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина,101

l фон 3

Составитель Е.Сомова

Редактор В.Данко Техред М. од,з><н < Корректор Г1.Демчик

Заказ 1417/14 Тираж 892 Подписное

3Й