Способ покрытия труб

Иллюстрации

Показать всеРеферат

Изобретение касается антикоррозионной защиты труб и может быть использовано в металлургической и других отраслях промышленности для защиты магистральных нефтепроводов от подземной коррозии. Изобретение позволяет снизить температуру нагрева трубы при обеспечении высокой адгезии покрытия за счет того, что в способе покрытия труб полиэтиленом нагревают трубу, экструзионно-наматывают клей и полиэтиленовую ленту, прикатывают все это роликом и охлаждают. При этом в зону клеевого контакта покрытие - металл перед прикаткой роликом вводят в колличестве 0,05 - 5 г/м<SP POS="POST">2</SP> активированный уголь, или кобальтмарганцевые шпинели, или хромиты магния, меди, или пятиокись ванадия, или окись молибдена. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1470554

|5D 4 В 29 С 6306! ЕИО ШЯ !

ЛИЕН111 С - ТЛ(п1 ЧЕС1(/.," ; !" 1З ЕКд

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Н А BTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 405049 1/23-05 (22) 04.04.86 (46) 07.04.89. Бюл. ¹ 13 (71) Уральский научно-исследовательский институт трубной промышленности (72) Т. К. Коростелева, Я. Н. Липкин, М. А. Плаксина, В. В. Букатов и А. М. Осетинская (53) 678.026 (088.8) (56) Патент.ФРГ № 2407427, кл. В 29 С 27/28, 1977. (54) СПОСОБ ПОКРЫТИЯ ТРУБ (57) Изобретение касается антикоррозионной защиты труб и может быть использовано в металлургической и других отраслях

Изобретение относится к антикоррозионной защите труб и может быть использовано в металлургической, газонефтеперерабатывающей, металлообрабатывающей и других областях промышленности, в частности, для защиты магистральных газонефтепроводов от подземной коррозии.

Цель изобретения — снижение температуры нагрева трубы при обеспечении высокой адгезии покрытия.

На чертеже представлена схема осуществления предлагаемого способа.

Очищенную от окалины поверхность трубы 1 нагревают до 170 — 240 С (предпочтительнее 200 — 220 С). Нанесение покрытия осуществляют двумя экструдерами 2, один из которых вырабатывает в виде тонкой ленты 3 полиолефиновый клеевой слой (например, сополимер этилена и винилацетата), а другой также в виде тонкой ленты — полиэтилен. Ленту клея наматывают по спирали на вращающуюся трубу, а поверх нее сразу наматывают ленту полиэтилена. Одновременно на поверхность трубы и ленты из расплава клея в зоне из контакта 4 наносят (например, напылением с помощью сжатого промышленности для защиты магистральных нефтепроводов от подземной коррозии. Изобретение позволяет снизить температуру нагрева трубы при обеспечении высокой адгезии покрытия за счет того, что в способе Iloкрытия труб полиэтиленом нагревают трубу, экструзионно наматывают клей и полиэтиленовую ленту, прикатывают все это роликом и охлаждают. При этом в зону клеевого контакта покрытие — металл перед прикаткой роликом вводят в количестве 0,05—

5 г/м активированный уголь, или кобальтмарганцевые шпинели, или хромиты магния, меди, или пятиокись ванадия, или окись молибдена. 1 ил. 1 табл.

2 воздуха) мелкодисперсный порошок катализатора 5 хемосорбции полиолефинов в количестве 0,05 — 5 г/м . В качестве катализаторов хемосорбции используют активированный уголь, кобальт-марганцевые шпинели, хромиты магния, меди, пятиокись ванадия, окись молибдена. Предпочтительнее— активированный уголь, хромиты магния и меди.

Затем осуществляют прикатку пленок расплава клея и полиэтилена к поверхности трубы с помощью ролика 6 с усилием

30 Н/см и охлаждают водой.

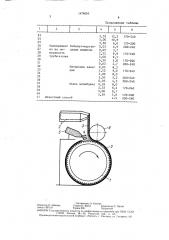

Результаты испытаний приведены в таблице.

Из таблицы следует, что предлагаемый способ покрытия (варианты 11 — 15, 17 — 19, 22 — 24, 27 — 29, 32 — 34, 37 — 39) позволяет получить адгезионную прочность 8—

13 кгс/см в зависимости от природы и концентрации катализатора, в то время как адгезионная прочность покрытия по известному способу составляет 4 — 5 кгс/см (вариант 41)

При раздельном нанесении катализатора на поверхность трубы (варианты — 5) и ленты расплава клея (варианты 6 — 10) адгези1470554

Способ нанесения катализатора

Катализатор

Адгезионная

Интервалы темВариМасса катализаакт прочность, кгс/см пер атур нагрева труб, С тора, r/

4 5

6,5

На поверх- Активированный ность трубы уголь

Хромиты

Кобальт-марганцевые шпинели

Пятиокись ва6,5 1 70-240

16,1

2,52

5,9

5,8

6,2 надия

Окись молибдена

Активированный уголь

Хромиты

Кобальт-марган- 2,52 цевые шпинели

Пятиокись ванаНа ленту клея

6,2

6 1 170-240

5,6 дия

Окись молибдена

Активированный ный уголь

Хромиты

Кобальт-марган- 2,52 цевые шпинели

Пятиокись вана10

5,0

13,0

Одновременно на по12

12,5

9,9 170-240 верхность трубы иленты клея t4

9,0 дия

Окись

16

8,2

5,5

12,5 170-240 молибдена

0,03 ированный 0,05

Одновремен- Актив но на по- уголь

18

19

21

2,52

5 00

5,50

0,03

0,05

13,0

12,4

6,1 170-200

5,2 200-240

0,4 верхность трубы и ленты клея

Хромиты

3 онная прочность ниже, составляет соответственно 5,8 — 6,5 и 5,0 — 6,2 кгс/см, в то время как при одновременном нанесении катализатора на поверхность трубы и ленты расплава клея она составляет 8,2 — 13,0 кгс/см (варианты ll — 15). Интервал температур нагрева трубы, обеспечивающий адгезионную прочность не менее 5 кгс/см, по предлагаемому способу (варианты 11 — 15, 17 — 19, 22 — 24, 27 — 29, 32,—,34, 37 — 39) составляет

170 — 240 С, а по известному (вариант 41)—

200 — 240 С. Нанесение порошка — катализатора в количестве (0,03 г/м ) меньшем, чем по предлагаемому способу (варианты

16, 21, 26, 31, 36), приводит к уменьшению адгезионной прочности до 4,5 — 5,5 кгс/см в зависимости от природы катализатора, и к уменьшению интервала температур нагрева трубы до 200 †2 С.

Таким образом, предлагаемый способ покрытия труб позволяет увеличить адгезионную прочность покрытий в 1,60 — 3,25 раза, и интервал температур нагрева труб с 200—

240 до 170 †2 С.

Формула изобретения

Способ покрытия труб полиэтиленом путем нагрева трубы, экструзионно-намоточного нанесения клея и полиэтиленовой ленты, прикатки покрытия роликом и охлаждения, отличающийся тем, что, с целью снижения температуры нагрева трубы при обеспечении высокой адгезии покрытия, в зону клеевого контакта покрытие — металл перед прикаткой роликом вводят в количестве

15 0,05 — 5 г/м активированный уголь, или кобальт- марганцевые шпинели, или хромиты магния, меди, или пятиокись ванадия. или окись молибдена.

1470554

Продолжение таблицы

170-240

170-200

200-240

Одновремен- Кобальт-марганно на по- цевые шпинели верхность трубы и клея

1 70-240

170-200

200-240

170-240

200-240

200-240

170-240

170-200

200-240

Составитель А. Кузмак

Редактор Л. Зайцева Техред И. Верес Корректор Л. Патай

Заказ 1397/! 8 Тираж 536 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

1 13035, Москва, 7К вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

2,52

5,00

5,50

0,03

0,05

2,52

5,00

5,50

0,03

Пятиокись вана- 0,05 дия 2,52

5,00

5,50

0,03

Окись молибдена 0 05

2,52

5,00

5,50

23

24

26

27

28

29

31

32

33

34

36

37

38

39

41 Известный способ

12,5

10,9

6,0

4,9

3,7

9,9

9 3

5,8

4,7

8,3

9,0

8,0

5,2

4,5

8,0

8,2

8,1

5,0

4-5