Устройство для транспортирования изделий

Иллюстрации

Показать всеРеферат

Использование: в устройствах для хранения или транспортировки изделий. Сущность изобретения: устройство снабжено установленной напртив конца подвижной рамы нижнего яруса с возможностью возвратно-поступательного перемещения по его напрвляющим загрузочной тележкой с приводом ее перемещения, и приводом подъема опорных балок для изделий. Каждая подвижная рама выполнена из связанных между собой тележек. 1 з.п.ф-лы/ 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1470628 А1

yg 4 В 65 б 25 00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flQ ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4240808/27-03 (22) 04.05.87 (46) 07.04.89. Бюл. № 13 (71) Орловское государственное специальное проектно-конструкторское бюро стекольного машиностроения (72) В. Д. Арлачев (53) 621.867 (088.8) (56) Авторское свидетельство СССР № 114542, кл. В 65 G 23/42, 1957.

Вейсман В. Ф. Шагающие конвейеры.—

М.: Машиностроение, 1976, с. 10 — 12. (54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ИЗДЕЛИЙ (57) Изобретение относится к транспортным средствам в туннельных печах. Цель — повышение надежности устройства в работе.

Неподвижная рама устройства расположена в два яруса. На каждом ярусе установлены направляющие 7. На направляющих 7 обоих ярусов установлены с возможностью встречного возвратно-поступательного перемещения подвижные рамы, состоящие из связан1470628 ных между собой тележек (Т) 8. На каждом ярусе размещены опорные балки 16 для изделий, установленные с возможностью перемещения в вертикальной плоскости. У концов Т 8 расположены два подъемника 3 и 4 с вилами для, передачи изделий с одного яруса на другой. Напротив конца Т 8 нижнего яруса с возможностью возвратно-поступательного перемещения по его направляющим 7 установлена загрузочная Т 5 с приводом ее перемещения, Расположенные напротив Т 5 концы передних Т 8 выполнены с захватами, установленными с возможностью взаимодействия с Т 5 и концами вил подъемника 3, размещенного со стороны Т 5.

Устройство снабжено приводами перемещения Т 8, подъемников 3 и 4 и приводом 18

Изобретение относится к транспортным средствам в туннельных печах, в частности оно приспособлено в печи для моллирования ветровых стекол «триплекс», используемых в автомобильной промышленности.

Цель изобретения — повышение надежности работы устройства.

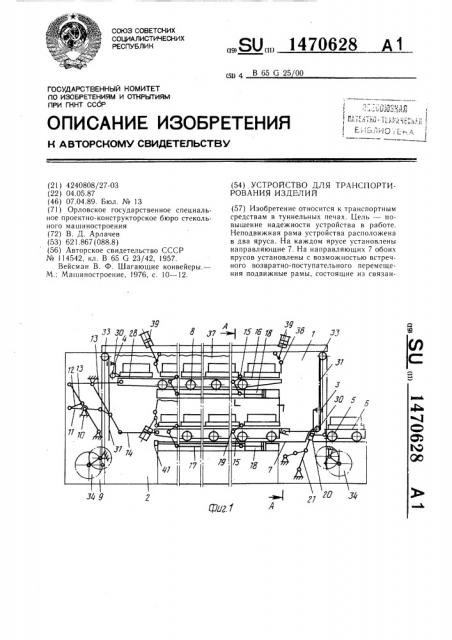

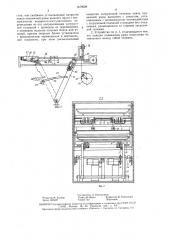

На фиг. 1 показана схема устройства, вид сбоку; на фиг. 2 — привод загрузочной тележки со сцепкой и частично привод подьемника; на фиг. 3 — разрез А-А на фиг. 1. 10

Устройство содержит расположенную в два яруса неподвижную раму, образующую два туннеля с шагающими конвейерами, по концам которых установлены шахты 1 и 2 (фиг. 1) с вильчатыми подъемниками 3 и 4, загрузочной тележкой 5 с изделиями и рам- 15 кой 6 моллирования (фиг. 1 и 3).

Шагающий конвейер состоит из направляющих путей 7, смонтированных участками на полу туннеля каждого яруса. На направляющих путях 7 обоих ярусов установлены с возможностью встречного возвратно-поступательного перемещения две подвижные рамы, каждая из которых выполнена из связанных между собой сцепками тележек 8, установленных в два ряда.

Загрузочная тележка 5 установлена на- 25 против конца подвижной рамы нижнего яруса с возможностью возвратно-поступательного перемещения по его направляющим путям 7. Крайние тележки в верхнем ярусе и задняя (слева) в нижнем ярусе выполнены удлиненными и могут нависать над шахтами.

В специальной секции 9 (слева, фиг. 1) установлен основной привод перемещения тележек, состоящий из вала 10 с электроприводом (не показан), на концах которого жестко установлены по два кривошипа 11, шатунами 12 соединенные с кулисами 13, которые тягами 14 соединены с тележками 8. подъема балок 16. При подъеме подъемника 3 верхние Т 8 перемещаются слева направо, а нижние — справа налево с переменной скоростью. Шахта освобождается для опускания подъемника 4, а в нижнем туннеле присоединенная пустая Т 5 затягивается внутрь туннеля под рамку с готовым изделием, находящимся на поднятых подъемных балках 16. Передние (слева) Т 8 заходят в зону шахты. В конце перемещения сцепок

Т 8 отключается их привод. Подъемник 4 опускается с изделиями и устанавливает их на нижние Т 8. Загруженные Т 8 перемещаются в обратном направлении. В конце перемещения Т 8 опускаются. Включается привод перемещения Т 5, и она с готовыми изделиями выталкивается наружу. 3 ил.

Параллельно сцепкам тележек 8 на рычагах 15 установлено несколько соединенных между собой опорных подъемных балок 16, которые установлены с возможностью перемещения в вертикальной плоскости. Балки

16 в нижней туннели выполнены полыми (для циркуляции по ним воды). Рычаги 15 тягами 17 соединены с приводом подъема

oIlopHbIx балок 16 для изделий, который выполнен в виде цилиндров 18 (фиг. 1 и 3).

Причем только первые от цилиндров 18 рычаги 15 жестко соединены с валами 19. Остальные рычаги 15 соединены с направляющими путями 7 шарнирно. Загрузочная тележка 5 имеет тяги, на концах которых установлены ролики 20, входящие в зацепление с вилками кулисы 21. Одна из щечек вилок кулисы 21 подвижная и постоянно выталкивается до упора пружиной 22 (фиг. 2). Кулиса 21 шатуном 23 соединена с кривошипом 24, жестко закрепленном на валу электропривода 25 (фиг. 2 и 3).

Кулиса 21, кинематически связанная с электроприводом 25, является приводом перемещения загрузочной тележки 5. На концах передних тележек 8 в нижнем туннеле установлены захваты в виде неподвижных сцепок 26 (фиг. 2 и 3) и шарнирно закрепленных под ними защелок 27. Захват установлен с возможностью взаимодействия с загрузочной тележкой 5 и концами вил подъемника 3, размещенного со стороны загрузочной тележки 5.

Каждый подъемник 3 и 4 состоит из жесткой вильчатой рамы 28 (фиг. 1) с ползунами 29 и роликами 30, взаимодействующие с неподвижными направляющими штангами 31.

Вильчатая рама 28 только подъемника 3 на своих концах имеет ролики 32 (фиг. 2), взаимодействующие с защелками 27. Виль1470628

Формула изобретения

55 чатые рамы 28 цепями через блоки 33 (фиг. 1) соединены с звездочками 34, жестко закрепленными на концах вала 35, получающего вращение от электропривода 36 (фиг. 3). Центры вращения звездочек 34 смещены относительно центра вала 35.

Сверху в верхнем туннеле установлены нагреватели 37 (фиг. 1), а вход и выход (для предотвращения конвекции и потерь тепла) перекрываются заслонками 38 с силовыми цилиндрами 39. В нижнем туннеле заслонка с цилиндром 39 поставлена только на входе, в зоне шахты 2, так как в основном в этой зоне предусмотрен отжиг и охлаждение изделий.

Днище верхнего туннеля выстлано отражающими щитами 40 (фиг. 3), а днище нижней туннели выполнено из труб, по которым циркулирует вода из водопроводной сети.

Сток воды в отопительную сеть регулируется краном 41 (фиг. 1).

Устройство работает следующим образом.

В исходном положении верхние сцепки тележек 8 смещены влево, а нижние вправо.

Подъемник 4 в шахте 2 поднят и на йем стоит рамка 6 моллирования со стеклом. Подьемник 3 опущен ниже плоскости рамки 6 моллирования. Верхние и нижние подъемные балки 16 подняты совместно с рамками 6.

Загрузочная тележка 5 вне зоны шахты 1.

Заслонки 38 закрыты. После операции смены изделий на рамке 6 моллирования электроприводом 25 поворачивает кривошип 24, а вместе с ним поворачивается кулиса 21, перемещая тележку 5, соединенную с кулисой 21 тягами с роликами 20, с переменной скоростью в зону печи. При опущенном состоянии подъемника 3 его вильчатая рама 28 своими роликами 32 отжимает защелки 27, на которые в конце поворота кулисы 21 передаются ролики 20 тяг. Затем включается электропривод 36, которым вращается вал 35 совместно с эксцентриковыми звездочками 34, на которые наматываются присоединенные одним концом цепи, вторые концы которых соединены через блоки 33 с вильчатой рамой 28. Благодаря смещению центра звездочек 34 относительно центра вала 35 перемещение происходит с переменной скоростью. Поднимаясь, вилы 28 с роликами 32 освобождают защелки 27, которыми под действием их пружин выводятся из зацепления ролики тяг 20 из вил кулисы 21 и вводят ролики тяг 20 в гнезда сцепок 26.

В конце подъема подъемника 3 срабатывает основной привод вращения вала 10, которым поворачиваются кривошипы 11, а вместе с ними и кулисы 13, .и тягами 14 они перемещают верхние тележки 8 в сцепках слева направо, а нижние справа налево с переменной скоростью, так как кривошип

I1 поворачивается за цикл на 1/2 оборота вала 10. При этом шахта 2 освобождается

40 для опускания подъемника 4 с рамкой 6, а в шахте 1 верхняя тележка подсовывается под рамку 6 с изделием, находящуюся на поднятом подъемнике 3. В нижнем туннеле присоединенная, но уже пустая тележка 5 затягивается вовнутрь туннеля под рамку с готовым изделием, находящимся на поднятых подъемных балках 16, а передние (слева) тележки 8 заходят в зону шахты 2.

В конце перемещения сцепок тележек 8 отключается основной привод вращения вала

10 и включаются цилиндры 18 для опускания подъемных балок !6 с рамками 6, цилиндры 39 для открытия заслонок 38 и электроприводы 36 для опускания подъемников 3 и 4.

При этом подъемник 4 опускается вместе с рамкой 6 и устанавливает ее на нижние тележки 8. В шахте 1 рамка 6 с изделием остается на удлинителях верхних тележек 8.

Затем снова включается основной привод вращения вала 10, но уже в обратную сторону. При этом загруженные тележки 8 в обоих туннелях перемещаются в обратном направлении. В конце перемещения нижних тележек 8 защелки 27 наталкиваются на опущенные ролики 32 вил подъемника 3 и опускаются, освобождая ролики тяг 20, которые опускаются совместно с защелками 27.

Ролики 20 при движении утапливают щечки, деформируя пружины 22, заходят в вилки кулисы, после чего щечки выталкиваются пружинами 22. Затем отключается основной привод вращения вала 10 и включается электропривод 25, но уже в обратную сторону, которым зацепленная тележка 5 с готовым изделием выталкивается наружу для смены изделий (вручную) . Одновременно включаются цилиндры 18 для поднятия подъемных рам 16 с рамками 6 моллирования, цилиндры 39 для закрытия заслонок и электропривод 36 для поднятия только подъемника 4.

Этим достигается установка механизма в исходное положение. Цикл повторяется.

Применение изобретения в печах изгибания ветровых стекол «триплекс» позволяет повысить качество и надежность, упростить конструкцию и сократить потребность электроэнергии.

1. Устройство для транспортирования изделий, содержащее расположенную в два яруса неподвижную раму с направляющими на каждом ярусе, две установленные с возможностью встречного возвратно-поступательного перемещения по направляющим обоих ярусов подвижные рамы, размещенные на каждом ярусе опорные балки для изделий, расположенные у концов подвижных рам два подъемника с вилами для передачи изделий с одного яруса на другой, и приводы перемещения подвижных рам и подъемников, отличающееся тем, что, с целью повышения надежности работы устрой1470628

Составитель Л. Расторгуева

Редактор М. Бланар Техред И. Верес Корректор В. Романенко

3а каз 1405/22 Тираж 723 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101 ства, оно снабжено установленной напротив конца подвижной рамы нижнего яруса с возможностью возвратно-поступательного перемещения по его направляющим загрузочной тележкой с приводом ее перемещения, и приводом подъема опорных балок для изделий, причем опорные балки установлены с возможностью перемещения в вертикальной плоскости, при этом расположенный напротив загрузочной тележки конец подвижной рамы выполнен с захватом, установленным с возможностью взаимодействия с загрузочной тележкой и концами вил подьемника, размещенного со стороны загрузочной тележки.

2. Устройство по п. 1, отличающееся тем, что каждая подвижная рама выполнена из связанных между собой тележек.