Способ управления нагревом металла

Иллюстрации

Показать всеРеферат

Изобретение относится к способам управления нагревом металла в нагревательных печах и может использоваться в черной металлургии для нагрева слитков. Цель изобретения - сокращение расхода топлива. С этой целью на расход топлива воздействуют по величине скорости изменения температуры теплового центра металла и при достижении максимального значения указанной скорости переходят с непрерывной подачи топлива на импульсный с переменной скважностью. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А1 (51)4 C 21 D 11 00

ГОСУДА СТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР. - (21) 4222485/31-02 (22) 06.04.87 (46) 07.04.89. Бюл. Р 13 (71) Ивановский энергетический институт им. В.И.Ленина (72) Е.В.Захарова, С.И.Девочкина и И.И.Денисова (53) 669.012(088.8) (56) Глинков М.А., Каганов В.Ю. и др.

Исследование теплового режима с одной верхней горелкой при импульсном отклонении. — Сталь, 1973, Р 2, с. 171173. .Авторское свидетельство СССР

N 1086023, кл. С 21 D 9/00, 1985.

Изобретение относится к способам управления нагревом металла в нагревательных печах и может быть использовано в черной металлургии.

Целью изобретения является сокращение расхода топлива.

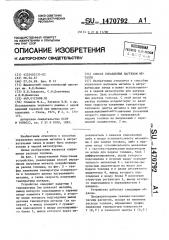

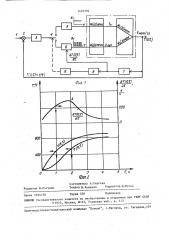

На фиг. 1 представлена блок-схема устройства, реализующая способ управления нагревом металла воздействием на расход топлива, на фиг. 2 — график изменения температуры поверхности и теплового центра нагреваемого металла, а также скорость изменения температуры металла.

Устройство содержит задатчик 1 температуры (не показан) металла, выход которого подсоединен к первому входу элемента 2 сравнения, к второму входу которого подсоединен выход датчика, температуры металла (не показан), à выход элемента 2 сравнения подсоединен к входу регулирующего блока 3, выход которого через-пеп9) (ш 470 92. (54) СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ ME7AJIJlA (57) Изобретение относится к способам управления нагревом металла в нагревательных печах и может использоваться в черной металлургии для нагрева слитков. Цель изобретения — сокращение расхода топлива. С этой целью на расход топлива воздействуют по величине скорости изменения температуры теплового центра металла и при достижении максимального значения указанной скорости переходят с непрерывной подачи топлива на импульсный с переменной скважностью. 2 ил. реключатель 4 каналов подсоединен либо к входу исполнительного механизма 5 для подачи топлива, либо к первому входу исполнительного механизма

6 с частотно-импульсным модулятором на входе для подачи топлива, блок 7 дифференцирования, выход которого подсоединен к второму входу исполнительного механизма 6 с частотно-импульсным модулятором на входе для подачи топлива и к входу дискретного модулятора 8, выход которого под— соединен к входу блока 9 изменения структуры регулятора 3, выход которого подсоединен к переключателю 4 каналов.

Устройство работает следующим образом.

Предварительным технико-экономическим расчетом, исходя из минимума расхода топлива, определяют график изменения температуры поверхности

Т (R c ) и теплового центра Т (О, с- ) 1470792 нагреваемого металла, а также скорость изменения температуры металла — — — - " - Е () (фиг. 2).

ЭТ (ca Я 5

Полученную расчетным путем зависимость принимают в качестве заданной

Эт (О,".) временной программы в

10 устройстве для управления нагревом металла (фиг. 1). Температуру теплового центра металла измеряют датчиком-тепломером. Термопара, установленная в центре датчика, выполненно- 15 го из того же материала, >что и нагреваемый металл, имитирует изменение температуры теплового центра металла. .Сигнал Т (О, с, ) = f (c) поступает на вход блока 7 дифференцирования, 20 иа выходе которого формируется сиг8Т (0 <) нал — -- — - —, который сравнивают дй с заданным и формируют управляющее воздействие на расход топлива. При 25 достижении точки А (фиг. 2) система осуществляет переключение с постоянного расхода топлива на импульсную подачу топлива с переменной скважностью, 30

Разработанная система (фиг. 1) относится к классу систем с переменной структурой и может работать в двух режимах: Х вЂ” режим постоянного расхода топлива II — режим импульс9 35 ной подачи топлива.

При постоянном расходе топлива система имеет в качестве объекта управляющий канал расход топлива — температура в печи. Управление в этом 40 режиме осуществляется регулирующим блоком З,через исполнительный механизм 5 для подачи топлива. При достижении.точки А (фиг. 2) система переходит на управление по каналу: рас- 45 ход топлива — скорость продуктов горения — температура теплового центра металла. Управление объектом в этом режиме осуществляется регулирующим блоком через исполнительный механизм 6 с частотно-импульсным модулятором для подачи топлива. Переключение каналов осуществляется блоком 9 изменения структуры (реле) в зависимости от знака сигнала по скорости роста температуры теплового

ЭТ (О ) центра sign — — - -- .

3 с.

Таким образом, длительность импульсов и пауз изменяется в зависимости от степени прогрева металла и его сечению, благодаря чему снижается расход топлива.

Формула изобретения

Способ управления нагревом металла, включающий измерение температуры металла и сравнение ее с заданной, подачу в рабочее пространство печи топлива с постоянным расходом и воздуха в период подъема температуры в печи и импульсную подачу топлива и воздуха в период выдержки металла, при этом подачу воздуха осуществляют с запаздыванием по отношению к подаче топлива, отличающийся тем, что, с целью сокращения расхода топлива, задают значение скорости изменения температуры теплового центра металла, определяют текущее значение изменения скорости температуры теплового центра металла, сравнивают его с заданным и воздействуют на расход топлива и воздуха, а при прохождении скорости изменения температуры теплового центра металла через максимальное ее значение и при отклонении текущей скорости изменения температуры теплового центра от заданной на 5Х переходят на импульсную подачу топлива с переменной скважностью.

1470792

800

Редактор H . Ро гулич

Составитель А . Серге ев

Техред M . Коданич Корректор И . Иус ка

Заказ 1 5 54 / 3 0 Тираж 530 Подписное

ВНИИПИ Государственного комитета о изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r.Óæãoðoä, ул. Гагарина,101 t й) (ot)