Способ обработки металлических порошков и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлических порошков путем их механического легирования и измельчения. Целью изобретения является повышение производительности. В способе, включающем обработку в шаровой барабанной мельнице, барабан мельницы в процессе обработки вращают со знакопеременным угловым ускорением, удовлетворяющим условию /ε/κ(G/R+ω<SP POS="POST">2</SP>) где ε - мгновенное значение углового ускорения K- коэффициент трения загрузки о стенки барабана G - ускорение свободного падения R - радиус барабана ω - мгновенное значение угловой скорости, выбираемое в пределах ω=(0,3-4,0)√G/R. Для осуществления способа предлагается устройство, позволяющее наряду с повышением производительности повысить эффективность динамического воздействия на шароматериальную загрузку. Устройство содержит шаровую барабанную мельницу, привод которой снабжен системой рекуперативного торможения, состоящей из двух электрических машин и устройства коммутации цепей их питания, причем машины кинематически связаны с передаточным отношением, отличным от единицы. Барабан мельницы 1 поочередно разгоняется машиной 2 и тормозится машиной 3, которые через устройство коммутации 7 поочередно соединяются с источником 8 тока (постоянного или трехфазного переменного). 2 с.п.ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дд 4 В 02 С 17/00, 17/24

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4118373/29-33 (22) 16.09.86 (46) 15,04.89. Бюл . ¹- 14 (71) Научно-производственное ,объединение "Тулачермет" (72) В,А.Дятленко, В.К.Ушаков, С.Д.Шадров и М.H.Степанова (53) 621.926.5(088.8) (56) Патент СИА ¹ 4443249, кл. 75-0.5 R, 1984.

Современные приводы цементных машин. Сборник статей: Изд-во фирмы

"Renk", ФРГ, 1973, с. 18.

„„SU„„1472123 (54) СПОСОБ ОБРАБОТКИ ИЕТАЛЛИЧЕСКИХ

ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к обработке металлических порошков путем их механического легирования и измельчения. Целью изобретения является повышение производительности. В, способе, включающем обработку в шаровой барабанной мельнице, барабан мельницы в процессе обработки вращают со зна- копеременным угловым ускорением, удовлетворяющим условию

1472123

1e,l > 1,(R + uг) (f / > k(g/R +G) ) где Я вЂ” мгновенное значение углового ускорения; коэффициент трения загрузки о стенки

Ьарабана; ; g — ускорение свободного падения R — радиус барабана; (д мгновенное значение угловой скорости, выбираемое в пределах G3 = (0,3

4,0) - 8/R, Для осуществления спосо-. ба предлагается устройство, позволяющее наряду с повышением производительности повысить эффективность ди» намического воздействия на шароматериальную загрузку. Устройство содержит шаровую барабанную мельницу, !

Изобретение относится к порошковой металлургии, а именно к способам и устройствам для механического легирования, и может быть использовано в производстве композиционных материалов, а также для измельчения материалов путем истирания в барабанных мельницах небольшой мощности, Целью изобретения является повышение производительности.

В соответствии с изобретением в способе обработки металлических порошков, включающем их загрузку в барабанную мельницу с шаровой мелющей загрузкой с последующей обработкой при вращении барабана, барабан мельницы в процессе обработки вращают со знакопеременным угловым ускорением, удовлетворяющим условию: где . — мгновенное значение углового ускорения барабана;

g — - ускорение свободного падения;

R — радиус барабана;

k — коэффициент трения загрузки о стенки барабана;

Ы - мгновенное значение угловой скорости барабана, выбираемое в пределах (0,3-4,0) g/Е.

Допустимые угловые скорости и ускорения барабана мельницы определяются ее конструктивными параметрами и для конкретного агрегата всегда привод которой снабжен системой ре-.. куперативного торможения, состояшей из двух электрических машин и устройства коммутации цепей их питания,,причем машины кинематически связаны с передаточным отношением, отличным от единицы. Барабан мельницы 1 поочередно разгоняется машиной 2 и тормозится машиной 3, которые через устройство коммутации 7 поочередно соединяются с источником 8 тока (постоянного или трехфазного переменного), 2 с.п. ф-лы, 2 ил., 1 табл. могут быть рассчитаны или определены экспериментально, однако существуют ограничения скорости вращения, вызванные особенностями динамики предложенного устройства.

При скоростях ниже 0,3- 8/R производительность процесса падает за счет плохого перемешивания загрузки, 10 а при скоростях выше 4,0 8!В процесс становится неэкономичным: проигрыш за счет уцеличения удельного расхода

I энергии опережает выигрыш в росте производительности ввиду увеличения

15 доли потерь при разгоне и торможении маховых масс.

Для реализации описанного способа необходимо периодически разгонять и

29 тормозить барабан мельницы. Для того, чтобы устройство работало -с минимальными затратами энергии, нужно утили-. зировать энергию торможения вращения барабана и привода. Для этой цели служит система рекуперативного торможения. Возможны различные исполнения такой системы, однако наиболее простое конструктивное решение достигается применением электромеханичесЗО ких систем.

Способ осуществляется в устройстве для обработки металлических порошков, которое наряду с .повышением произвоЗу дительности позволяет также повысить и эффективность динамического воздействия на шароматериальную загрузку.

1472123

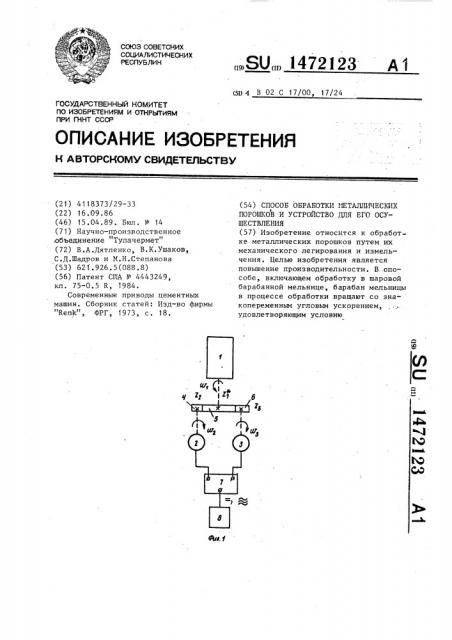

На фиг. 1 приведена схема устройства; на фиг. 2 — циклограмма скоростей.

Устройство содержит барабан 1. мельницы, электрические машины 2 и 3, 5 систему 4 коммутации питания машин и источник 5 питания (сеть). Электрические машины 2 и 3 кинематически связаны между собой при помощи зубчатых 10 колес 6 и 7 и с барабаном при помощи передачи 8, при этом передаточное.отношение взаимной кинематической связи машин (двигателей) в передаче составляет 1 08-1 114 для асинхронных двиЭ У

15 гателей или 2,0 для машин постоянного тока ° . Устройство работает следующим образом.

В барабан 1 загружают шары и обрабатываемый материал. Машину 2 соединяют с сетью и разгоняют барабан до установившейся скорости у, являющейся начальной для цикла разгон — торможение. Машина 3 в это вре25 мя отключена от сети и разгоняется пассивно до скорости Я .

При соединении машины 3 с сетью и отключении машины 2 от сети машина

3 работает в . режиме генератора, 30 отдавая мощность в сеть и тормозя барабан 1. При достижении скорости я, определяемой расчетным путем

I или измерением, к сети подключают машину 2, а машину 3 отключают. При этом барабан вновь разгоняется до скорости Я,, после чего цикл повторяют.

Для опробования способа и устройства была использована лабораторная мельница с радиусом барабана 0,15 м и длиной барабана 0,5 м, имеющей привод обеспечивающий ступенчатое регулирование угловой скорости в диапазоне 1,85 — 36,0 с и плавное регулирование ускорения в диапазоне

0-450 с

Коэффициент трения загрузки о барабан определяли экспериментально, в расчетах принимали равным 0,3. . 50

Пределы способа по угловой скорости составляют

И = 0,3-4,0 -- - = -- - = 8, 1 с

9 8

R 0,15 соответственно (d = 2,4-32 с

Пределы по угловому ускорению составляют:

C > C„„„= (-<- + м )

E = О 3(+ 2 4г)=2 6 с г ° н 9 8 мин = 0 15 — О 3(-- — + 32г)=324 с ь 9 8 мин р 15

В процессе обработки замеряли скорости и ускорения барабана мельницы, определяли удельную производительность и удельный расход электроэнергии, Пример 1. В барабан мельницы .объемом 0,035 мг загружали

70 кг стальных шаров Р 12 мм и 9 кг смеси порошков никеля и хрома дисперсностью 100-160 мкм в весовом соотношении 5: 1.

Проводили обработку при следующих значениях параметров процесса. максимальная угловая скорость мельницы

9,3 с, минимальное угловое ускорение 186 с г (диапазон изменения скорости ЬИ = G3,. — (,), при этом составлял

0 8 с, а частота переключений

116 Гц). Чер ез каждые 30 мин из барабана отбирали пробу порошка и измеряли параметры микроструктуры. Через

8,5 ч обработки наблюдали .устойчивую слоистую структуру, через 17 5 ч процесс остановили. Максимальная толщина слоев компонентов состав, " ляла 20 мкм. Средняя потребляемая мощность составляла 1,53 /кВт (1 51 в начале процесса и 1,55 - в конце).

Удельная производительность процесса составила (9 кг : 17,5 ч)

0,035 м = 14,73 кг/ч/мг, удельный расход электроэнергии (1,53 кВт х х 17,5 ч) : 9 кг = 2,98 кВт,ч/кг.

Пример 2. Повторяли условия примера 1, обрабатывали 6,4 кг алюминия. Продолжительность процесса до утонения слоев Al менее 5 мкм составила 5,5 ч, потребляемая мощность

1,57 кВт.

Удельная производительность

32,9 кг/ч/мг, удельный расход энергии - 1,35 кВт ч/кг.

Пример 3. Повторяли условия примера 1, обрабатывали 12 кг кварцевого песка крупностью 400-630 мкм.

Через 40 мин обработки остаток пробы на сетке 100 мкм составлял не более 2, потребляемая мощность— l,43 кВт. Удельная производитель5 147 ность составила 505 кг/ч/м, расход энергии — 0,072 кВт ч/кг.

Сведения об остальных примерах помещены в таблице.

Механическое легирование продолжали до утонения слоев компонентов менее 20 мкм для композиции никель— хром и менее 5 мкм для композиции алюминий — окись алюминия; измельче-. ние кварцевого песка и рутила продолжали до фракции 100 мкм.

Примеры 1-4 проведены на режимах, близких к оптимальным, способ характеризуется значительным увеличением производительности (до 10 раз) при умеренном повышении удельных энергозатрат (не более 30%) по сравнению с изиестныл в мельнице такого же типа (примеры 19-22). При увеличении скорости вращения барабана рост производительности замедляется и резко возрастают энергозатраты (примеры

5, 6, 17, 18) .

В указанных примерах привод работал с предельной нагрузкой, поэтому потери рекуперации на 30-40% выше, чем на менее напряженных режимех (электрические потери растут .пропорционально гтепени перегрузки машины), но и с учетом дополнительных потерь удельные энергозатраты остаются недопустимо высокими.

Примеры 7-10 иллюстрируют необходимость выдерживания соотношения между Я и д, предусмотренного способом, при выходе этих значений за пределы соотношения процесс не идет,(примеры 9 и 10).

Обработка на малых скоростях вращения барабана (примеры 11 и 16) менее эффективна (см. примеры 1-4), но тем не.менее в 2-3 раза производительнее известных способов, хотя и проигрывает им на 30-40% по удель° ным энергозатратам.

Обработка на скоростях ниже пределов способа (примеры 15 и 16) проигрывает известным способам и по производительности и по удельным энергозатратам.

Как свидетельствуют примеры испытаний, способ и устройство позволяют значительно повысить производительность механического легирования и измельчения в шаровых барабанных

2123 мельницах при относительно невысоком увеличении энергозатрат.

По предварительным расчетам указанный способ может быть реализован в мельницах с диаметром барабана

1 — 1,5 м, объемом порядка 5-8 м, при этом установленная мощность привода должна составлять 300-500 кВт.

Применение более крупных агрегатов проблематично из-за трудности быстрой коммутации мощных цепей питания °

15 Формула и з о б р е т е н и я

1. Способ обработки металлических порошков, включающий их загрузку в барабанную мельницу с шаровой мелю20 щей загрузкой с последующей обработкой при вращении барабана; о т л ич а ю щ и.к с я тем, что, с целью повышения производительности, барабан мельницы в процессе обработки

25 вращают со знакопеременным угловым ускорением, удовлетворяющим условию ) 1 (- + n 2)

30 где Я вЂ” мгновенное значение углового ускорения;

k — коэффициент трения загрузки о стенки барабана;

g — ускорение свободного падения;

Р— радиус барабана;

Я вЂ” мгновенное значение угловой скорость барабана, выбираемое в пределах (0,3-4,0)

2, Устройство для обработки металлических порошков, содержащее барабанную мельницу с шаровой мелющей загрузкой и привод его вращения, выполненный в виде двухмоторной разветвляющейся передачи с электродвигателем в каждой ветви и цепями их питания, о т л и ч а ю ш е е с.я . тем, что, с целью повышения эффективности динамического воздействия на шароматериальную загрузку, привод снабжен системой рекуперативного торможения, имеющей систему коммутации цепей питания электродвигателей, при этом передаточное отношение взаимной кинематической связи двигателей в передаче составляет 1,08-1, 114 для асинхронных двигателей или 2,0 для двигателей постоянного тока.

1472123

Примечание

Характеристики способа

Признаки способа.Обрабатываемый

Вид обра ботки

Пример, материал

Угловое

Угловая скорость, (д, с

Никель— хром 9,3

1 Механическое

2,98

14,7

186 ле гирование

Алюминий 9,3

2 н

1,35

32,9

180

3 Измельчение

Песок кварцевый 9,3

505,0

395,0

0,072

0,086

188

II

188

Рутил 9,3

20, 5 7,48. Верхний предел скорости

280

27,8

286

688,0 0,23

0,12 8,20 Предел соотношения уиf

9,3

Песок кварцевый 9,3

8 Измельчение

0,41

36,2

Никель— хром

9 Механическое легирование

Процесс не идет Ниже. предела соотношения

Процесс не идет с и Я

9,3

9,3

Никель хром

11 Механическое легирование

3,24

3,8

3, 22 150

3,22 160

180,0

2,95

2,1

3,22

0,088

130,0

3,22

00,38 4,63 Ниже предела скорости

1,85

1,85

9,6 0,23

31,6 10,5 Выше предела скорости

420

36,0

36,0

720,0 1,95

420

1,38 2,07

2,84 1,28 Режим прото. типа

5 Механическое Никель— легирование хром

6 Измельчение Песок кварцевый 27,8

7 Механическое Никель— легирование хром

10 Измельчение Песок

12 . Измельчение Песок

13 Механическое Никель— легирование хром

14 Измельчение Песок

15 Механическое Никель— легирование хром

16 Измельчение Песок

17 Механическое Никель— легирование хром

18 Измельчение Песок

19 Механическое Никель— легирование хром 4,75

20 Алюминий 4, 75 ускорение, Е, с-2

Удельная производительность, кг/ч /MÇ

Удельный расход энергии, кВт.ч/кн

0,095 Близко к пределу скорости

10 t472123

ПРодолжение таблицы

Примечание

При- Вид обра» мер, Ф ботки

Признаки способа

Характеристики способа

«»

Удельный

«м» «»» Ф»»

21 Измельчение Песок кварцевый

4,75

49,3

0,065 Известный режим

4,?5

0,078

42,1

Рутил

РОЯ

A Е Фазы цммма

Фмд. 2

Составитель В. Губарев

Техред Л.Сердюкова Корректор С. Шекиар

Редактор N. Бандура

Заказ 1650/9 Тираж 544 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауыская наб., д. 4/5

Производственно-издательский комбинат "Патент" ° г. Ужгород, ул. Гагарина,101

Обрабатыаемый атериал

Угловая скорость

Q, с

Угловое ускорение, Е, с-

Удельная производительность кг/ч/и расход энергии, кВт ч/кн