Станок с устройством автоматической смены инструмента

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и может быть использовано в многоцелевых станках с ЧПУ с автоматической сменой инструмента. Целью изобретения является повышение надежности работы. Это достигается тем, что в станке, содержащем манипулятор 1 с механической рукой 2, последняя связана через дополнительный вал 8 с вертикальным валом 7, установленным соосно валу 8 в корпусе манипулятора 1, подпружиненным пружинами 23 и 21 вдоль своей оси в противоположных направлениях. На валу 7 закреплен упор 22, предназначенный для взаимодействия с аварийным датчиком 28 при аварийном ходе шпинделя. На валу 7 и на кронштейне 25 шпиндельной бабки 3 закреплены магниты 26 и 27, обращенные друг к другу одноименными полюсами. Дополнительный вал 8 связан с валом 7 с возможностью относительного ограниченного перемещения в осевом направлении на величину большую величины перемещения расположенного в конусе шпинделя инструмента при его зажиме. При аварийном ходе шпинделя вниз сила взаимодействия между магнитами 26 и 27 перемещает вал 7 вместе с упором 22, который воздействует на аварийный датчик 28, выдающий сигнал на отключение станка. 2 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1472209 А1

yg 4 В 23 3 155

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 4225660/25-08 (22) 08.04.87 (46) 15.04.89. Бюл. № 14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (71) Гомельский станкостроительный завод им. С. М. Кирова (72) Я. Ш. Фейгин, Н. А. Старовойтов, В. В. Усаченок и А. А. Жаровня (53) 621.9.02-229 (088.8) (56) Авторское свидетельство СССР № 1046063, кл. В 23 Q 3/!55, 1982. (54) СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА (57) Изобретение относится к станкостроению и может быть использовано в многоцелевых станках с ЧПУ с автоматической сменой инструмента. Целью изобретения является повышение надежности работы. Это достигается тем, что в станке, содержащем манипулятор 1 с механической рейкой 2, последняя связана через дополнительный вал 8 с вертикальным валом 7, 1472209

40 установленным соосно валу 8 в корпусе манииулятора 1, подпружиненным пружинами

23 и 21 вдоль своей оси в противоположных направлениях. На валу 7 закреплен упор 22, предназначенный для взаимодействия с аварийным датчиком 28 при аварийном ходе шпинделя. На валу 7 и на кронштейне 25 шпиндельной бабки 3 закреплены магниты 26 и 27, обращенные друг к другу одноименными полюсами. Дополнительный вал 8 связан с валом 7 с воз1

Изобретение относится к станкостроению и может быть использовано в многоцелевых станках с ЧПУ с автоматической сменой инструмента.

Цель изобретения — повышение надежности работы станка.

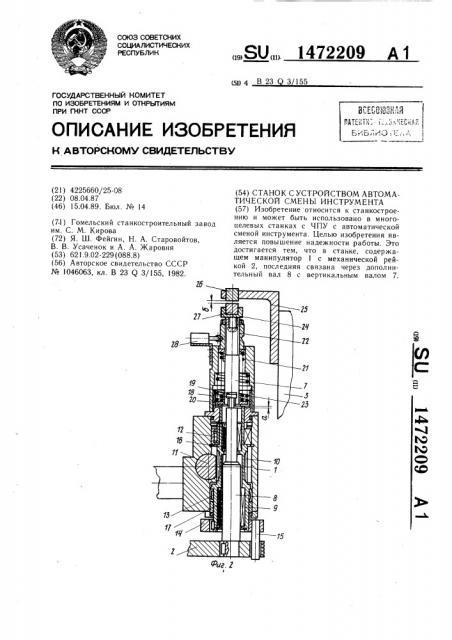

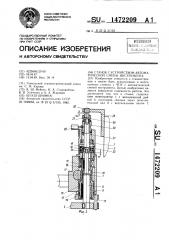

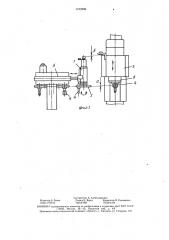

На фиг. 1 изображен предлагаемый станок в положении, когда механическая рука находится вне зоны шпиндельной бабки, т. е. в позиции ожидания на фиг. 2— манипулятор в положении, когда механическая рука находится под шпиндельной бабкой, т. е. в позиции смены инструмента, разрез.

Станок состоит из манипулятора 1 с механической рукой 2, сужаюшей для перемещения к шпиндельной бабке 3 станка инструментальных оправок 4 из инструментального магазина 5 при помощи гидроцилиндра (не показан) в шпиндель 6 с конусом под оправку.

В манипуляторе 1 в вертикальной плоскости соосно расположены вал 7 и дополнительный вал 8. Двухзахватная механическая рука 2 жестко соединена с дополнительным валом 8, установленным в стака; не 9, на наружной поверхности которого имеется зубчатый венец 10, входящий в зацепление с зубчатой рейкой 11, связанной с соосно расположенным гидроцилиндром поворота механической руки (гидроцилиндр не показан). Стакан 9 установлен на подшипниках 12 и 13 в корпусе манипулятора 1. С нижним основанием стакана 9 при помощи шпонки соединен фланец 14, в котором жестко установлен фиксатор 15, одновременно входящий в отверстие механической руки 2, имеющей возможность осевого перемещения вдоль фиксатора.

Таким образом, осуществляется кинематическая связь, обеспечивающая поворот механической руки; рейка 11 — зубчатый венец 10 — стакан 9 — фланец 14 фиксатор 15 — механическая рука 2.

Дополнительный вал 8 установлен в линейных опорах качения 16 и 17 стакана 9

30 можностью относительного ограниченного перемещения в осевом направлении на величину большую величины перемещения расположенного в конусе шпинделя инструмента при его зажиме. При аварийном ходе шпинделя вниз сила взаимодействия между магнитами 26 и 27 перемещает вал 7 вместе с упором 22, который воздействует на аварийный датчик 28, выдающий сигнал на отключение станка.

2 з. п. ф-лы, 2 ил.

2 и соединен с валом 7 при помощи хвостовика 18 Т-образного паза 19. При этом величина зазора а между торцами валов 7 и 8 несколько больше вертикального перемещения оправки 4 (а вместе с ней механической руки 2 и вала 8) во время зажима ее в конусе шпинделя 6.

На вал 7 свободно одет фланец 20, который замыкается на корпус манипулятора через нижний бурт вала 7 при помощи пружины 21, сжатой упором 22, закрепленным на валу 7 с усилием, превышающим суммарный вес валов 7 и 8, механической руки 2 и двух инструментальных оправок 4 с инструментом. Фланец 20 дополнительно прижат к неподвижному корпусу манипулятора пружиной 23 и удерживает механическую руку 2 в заданном положении по вертикали. На верхнем торце вала 7 в стакане 24 и соосно ему на кронштейне 25, установленном на корпусе шпиндельной бабки 3 и имеющем регулировочное перемещение, закреплены магниты 26 и 27, обращенные к друг другу плоскостями одноименных полюсов, причем расстояние б между плоскостями этих полюсов соответствует силе воздействия, которая равна или несколько меньше усилия пружины 21, замыкающей вал 7 на манипулятор 1. Кроме того, расстояние б между плоскостями магнитов 26 и 27 в несколько раз (например, в три раза) больше зазора а между торцами вала 7 и дополнительного вала 8.

Перемещение механической руки 2 (а вместе с ней валов 7 и 8) в осевом направлении контролируется, например, аварийным датчиком 28. Положение шпиндельной бабки 3 в позиции смены инструмента (фиг. 1) определяется таким образом, что ось симметрии пояска оправки, установленной в шпинделе, выше оси захватов механической руки также на величину а (0,2 — 0,6 мм) .

1472209

Формула изобретения

Станок работает следующим образом.

После остановки шпиндельной бабки 3 в положении смены инструмента гидроцилиндр перемещает манипулятор 1 с механической рукой 2 вправо к шпиндельной бабке 3, в результате чего захваты механической руки 2, входя в центрирующий поясок оправки 4 приподнимают механическую руку 2 (а вместе с ней дополнительный вал 8) в линейных опорах качения 16 и 17 на величину зазора а. После разжима и выталкивания оправки 4, находящейся в шпинделе 6, механическая рука 2 вместе с оправкой опускается также на величину а.

После разжима оправки 4 шпиндельная бабка 3 поднимается до выхода конуса оправки шпинделя 6. Механическая рука 2 через рейку 11, зубчатый венец 10 стакана 9, фланец 14 и фиксатор 15 поворачивается на 180 вторым захватом к бабке 3, в результате чего шпиндельная бабка 3 опускается на оправку 4, находящуюся во втором захвате механической руки 2, и останавливается.

Происходит зажим оправки 4 в шпинделе 6, при котором оправка вместе с механической рукой 2 и дополнительным, валом 8 перемещаются вверх на величину зазора а.

При смене инструмента вал 7 остается неподвижным, в результате чего усилия пружин 21 и 23 на дополнительный вал 8, несущий механическую руку 2, не передаются, что исключает его изгиб.

Затем механическая рука 2 с манипулятором 1 уходит из-под шпиндельной бабки 3 к инструментальному магазину 5.

При аварийном ходе механической руки 2 вниз (например,шпиндельная бабка 3 в процессе смены инструмента наехала на оправку 4, находящуюся в захватах механической руки 2, и не остановилась в позиции смены инструмента, а продолжает двигаться дальше вниз) контакта на ускоренном перемещении конуса шпинделя 6 с конусом оправки 4 не происходит за счет увеличения силы взаимодействия между одноименными полюсами магнитов 26 и 27, которая при незначительном сокращении расстояния б заставляет перемещаться вниз вал 7, сжимая пружину 21. При этом упор 22 воздействует на аварийный датчик 28, который выдает сигнал на отключение станка.,Пружина 23 при этом в работе не участвует.

При аварийном ходе механической руки вверх, когда, например, в процессе смены инструмента захваты механической руки 2 вошли в поясок оправки 4, находящейся в шпинделе 6, не разжав оправки, шпиндельная бабка идет вверх.

При этом механическая рука 2 вместе с дополнительным валом 8, который.движением вверх в линейных опорах качения

16 и 7 перемещает вал 7 с упором 22, сжимает пружину 23 в результате чего упор

22 воздействует на аварийный датчик 28, который также выдает сигнал на отключение станка. Пружина 21 при этом не участвует в работе, так как поднимается вместе с валом 7, не изменяя своего линейного размера.

Расстояние б при этом не изменяется.

1. Станок с устройством автоматической смены инструмента, содержащий шпиндельную бабку со шпинделем, магазин и манипулятор для смены инструмента, включающий в себя корпус и механическую руку, связанную с установленным в корпусе с возможностью поворота вертикальным валом, подпружиненным вдоль своей оси в противоположных направлениях относительно корпуса, а также закрепленный на валу упор, предназначенный для взаимодействия с аварийным датчиком, отличающийся тем, что, с целью повышения надежности работы, механическая рука связана с валом посредством дополнительно введенного вала, соосного первому и связанного с ним с возможностью относительного ограниченного перемещения в осевом направлении на величину, большую величины перемещения расположенного в корпусе шпинделя инструмента при его зажиме.

2. Станок по п. 1, отличающийся тем, что он снабжен двумя магнитами, обращенными друг к другу одноименными полюсами, которые закреплены на шпиндельной бабке и на валу манипулятора и установлены с возможностью взаимодействия упора с аварийным датчиком при аварийном ходе шпинделя.

3. Станок по пп. 1 и 2, отличающийся тем, что минимальное расстояние между магнитами больше величины возможного перемещения дополнительного вала относительно основного.

1472209

Составитель А. Александрович

Редактор А. Ревин Техред И. Верес Корректор В. Романенко

Заказ 1543/13 Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101