Транспортно-накопительная система

Иллюстрации

Показать всеРеферат

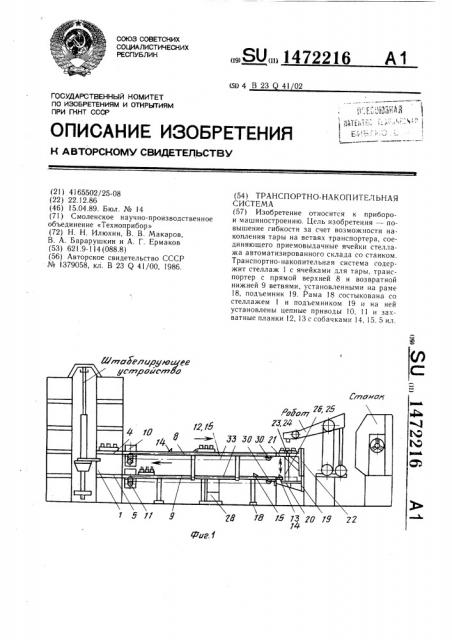

Изобретение относится к приборои машиностроению. Цель изобретения - повышение гибкости за счет возможности накопления тары на ветвях транспортера, соединяющего приемовыдачные ячейки стеллажа автоматизированного склада со станком. Транспортно-накопительная система содержит стеллаж 1 с ячейками для тары, транспортер с прямой верхней 8 и возвратной нижней 9 ветвями, установленными на раме 18, подъемник 19. Рама 18 состыкована со стеллажем 1 и подъемником 19 и на ней установлены цепные приводы 10, 11 и захватные планки 12, 13 с собачками 14, 15. 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (5D 4 В 23 41 02

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

78 15 73 20 19 22 уф

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4165502/25-08 (22) 22. 2.86 (46) 15.04.89. Бюл. № 14 (71) Смоленское научно-производственное объединение «Техноприбор» (72) Н. Н. Илюхин, В. В. Макаров, В. А. Барарушкин и А. Г. Ермаков (53) 621.9-114 (088.8) (56) Авторское свидетельство СССР № 1379058, кл. В 23 Q 41/00, 1986.

„„SU„„1472216 А1 (54) ТРАНСПОРТНО-НАКОПИТЕЛЬНАЯ

СИСТЕМА (57) Изобретение относится к приборои машиностроению. Цель изобретения — повышение гибкости за счет возможности накопления тары на ветвях транспортера, соединяющего приемовыдачные ячейки стеллажа автоматизированного склада со станком.

Транспортно-накопительная система содержит стеллаж 1 с ячейками для тары, транспортер с прямой верхней 8 и возвратной нижней 9 ветвями, установленными на рамс

18, подъемник 19. Рама 18 состыкована со стеллажем и подъемником 19 и на ней установлены цепные приводы 10, 1! и захватные планки 12, 13 с собачками 14, 15. 5 ил.

1472216

Изобретение относится к приборо- и машиностроению, а именно к гибким производственным системам (ГПС) механообработки и сборки, и может быть использовано для автоматического перемещения заготовок, деталей, сборочных узлов, инструмента и оснастки в ориентированном положении в технологической таре (кассетах) из склада в рабочую зону промышленного робота (к технологической позиции) и доставки их обратно в склад после обработки.

Цель изобретения — повышение гибкости — обеспечивается возможностью накопления тары на ветвях транспортера, соединяющего приемовыдачные ячейки стеллажа автоматизированного склада со станком.

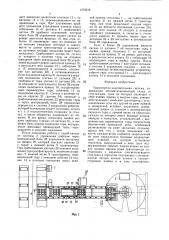

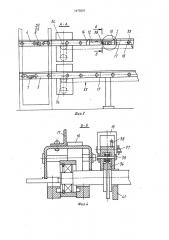

На фиг. 1 изображена предлагаемая транспортно-накопительная система (ТНС), вид сбоку; на фиг. 2 — то же, вид сверху; на фиг. 3 — сечение А — А на фиг. 2; на фиг. 4 — сечение Б — Б на фиг. 3; на фиг. 5— узел 1 на фиг. 3.

Транспортно-накопительная система (ТНС) содержит ячейки стеллажа 1, системы 2 и 3 управления складом и пристаночным роботом, соответственно размещенные в ячейках стеллажа 1 верхние 4 и нижние 5 направляющие с датчиками 6 и 7 наличия тары, являющиеся продолжением прямой верхней 8 и возвратной нижней 9 ветвей транспортера, имеющих независимые приводы 10 и 11, захватные планки 12 и 13 (по две на каждой ветви транспортера) с толкателями в виде двух подпружиненных собачек 14 и 15, ролики 16 и боковые направляющие 17, верхняя 8 и нижняя 9 ветви транспортера установлены на раме 18, подъемник 19, механически состыкованный с транспортером, содержащий привод 20, подъемную каретку 21, направляющие 22, механизм 23 фиксации тары, датчик 24 наличия тары на каретке 21, датчики 25 и 26 ограничения перемещения каретки 21, систему 27 управления транспортером и подъемником 19, связанную соответственно с системами 2 и 3 управления складом и роботом и содержащую центральный блок 28 управления (микроконтроллер), датчики 6 и

7 и 24 наличия тары, датчики 29 крайнего положения собачек 14 и 15 у стеллажа 1, датчики 30 крайнего положения собачек 14 и 15 у подъемника 19, датчики 31 на позициях ожидания, датчик 32 исходного положения (на верхней ветви 8 транспортера), датчики 25 и 26 ограничения перемещения подъемной каретки 21. Датчик 30 на нижней ветви 9 транспортера является (для этой ветви) и датчиком исходного положения.

Захватные планки 12 (для верхней ветви 8 транспортера) и 13 (для нижней ветви 9 транспортера) закреплены на цепях 33, опирающихся на звездочки 34 с помощью

55 осей 35, с возможностью перемещения вдоль направляющих 36. Собачки 14 и 15 прикреплены к планкам 12 и 13 с помощью осей

37 и пружин 38, причем собачка 15 на планке 12 с целью более плотного поджатия тары на каретке 21 выполнена с возможностью перемещения и дополнительно подпружинена в горизонтальном направлении с помощью упора 39 и пружины 40.

Расстояния между собачками 14 и 15. пропорциональны ширине тары. Захватные планки 12 и 13 снабжены флажками 41 для взаимодействия с датчиками 29 — 32.

Крайние положения собачек 14 и 15— это места их расположения до начала захвата тары при ее нахождении в ячейке стеллажа 1 или в нижнем положении подъемной каретки 21, на верхней ветви 8 транспортера исходное положение собачек 14— перед стеллажом 1 на расстоянии, не меньшем размера кассеты, на нижней ветви 9 транспортера крайнее (и одновременно исходное) положение собачек 14 — в зоне подъемника в положении для захвата тары.

Позиции ожидания — это места расположения тары при перехвате ее следующими собачками 15, при этом расстояние от тары (в этом положении) до ее конечного положения (на подъемной каретке 21 или в стеллаже 1 — нижней ячейки) должно позволять при строго горизонтальном перемещении планок 12 и 13 довести тару до конечного пол ожен и я.

Исходные положения собачек 14 и 15— это места их расположения перед перехва том тары собачками 15, при этом тара находится в позиции ожидания, т. е. между собачкой 15 и тарой имеется гарантированный зазор.

Транспортно-накопительная система (ТНС) работает следующим образом (описание дано для работы ТНС совместно с робототехнологическим комплексом механообработки).

Подача заготовок, деталей, сборочных узлов, инструмента и оснастки в ориентированном положении в технологической таре (например, в кассете) осуществляется в определенную ячейку стеллажа 1 (ячейку выдачи), при этом ячейка, расположенная под вышеуказанной, будет предназначаться для приема тары после обработки (ячейка приема). В случае отсутствия тары в ячейке выдачи сигнал от датчика 6 через центральный блок 28 управления поступает в систему 2 управления складом, по команде от которой штабелирующее устройство склада устанавливает тару с грузом (заготовками, деталями и т. п ) в ячейку выдачи на направляющие 4. Сигнал с датчика 6 о наличии тары в ячейке выдачи поступает в центральный блок 28 системы 27 управления, по команде от которого включается привод 10 верхней ветви 8 транспортера, который через звездочки 34 и цепи 33 пере.

1472216

3 дает движение захватным планкам 12 с собачками 14 и 15, перемещающимся по направлению к таре. При достижении крайнего положения (положения захвата тары) собачками 14 от флажка 41 срабатывает датчик 29 крайнего положения, который через блок 28 управления подает сигнал на реверс двигателя привода 10, при этом собачка 14 перемещает тару по роликам 16 до позиции ожидания (которых в зависимости от длины транспортера и количества датчиков позиции ожидания может быть несколько). Срабатывает датчик 31, сигнал от которого о наличии тары на позиции ожидания через центральный блок 28 управления вызывает реверс двигателя привода 10, в результате чего планки 2 с собачками 14 и 15 перемещаются в исходное положение (до датчика 32) и останавливаются.

Если подъемная каретка 21 находится в верхнем положении (сигнал от датчика 25) и свободна от тары (сигнал от датчика 24), то 21 по команде от центрального блока 28 управления включается привод 10, осуществляющий перемещение тары собачкой 15 на подъемную каретку 21. Сигнал о наличии тары на каретке 2! (датчик 24) приводит к срабатыванию механизма 23 фиксации тары

25 и через центральный блок 28 управления передается в систему 3 управления роботом, который поочередно подает заготовки, детали и т. п. к технологическим позициям (к станку) и после обработки возвращает их об- 30 ратно. В это время, поскольку ячейка выдачи свободна (сигнал от датчика 6), в нее может быть подана очередная тара, которая, после фиксации предыдущей тары, перемещается в позицию ожидания.

После окончания работы с тарой сигнал от системы 3 управления роботом через центральный блок 28 управления поступает на привод 20, который опускает каретку 21 с тарой к нижней ветви 9 транспортера.

При срабатывании датчика 26 нижнего положения тара расфиксируется, включается при- 40 вод 11 нижней ветви 9 транспортера, перемещающий тару с помощью собачек 14 планок 13 в позицию ожидания перед ячей4 кой приема стеллажа 1 — до срабатывания датчика 31 на нижней ветви 9 транспортера, при этом происходит подъем каретки 21 до верхнего положения (датчик 25), после чего планки 13 отходят в исходное (крайнее) положение, а сигналы о готовности каретки 21 принять новую тару от датчиков 24 и 25 поступают в ценгральный блок 28 управления.

Если в блоке 28 управления имеется сигнал от датчика 7 об отсутствии тары в ячейке приема стеллажа 1, то поступает команда на привод 11 на реверс двигателя, в результате чего планки 13 с собачками 15 перемещают тару в ячейку приема. После срабатывания датчика 7 поступают сигналы: в систему 2 управления складом — для подачи команды штабелирующему устройству забрать тару, и на привод 11 — для возврата планок 13 в исходное положение.

Формула изобретения

Транспортно-накопительная система, содержащая автоматизированный склад со стеллажами, один из которых включает в себя ячейки приема и выдачи тары, взаимодействующий с ячейками транспортер с установленными одна над другой на раме прямой и возвратной ветвями, подъемник, размещенный рядом со станком с возможностью передачи тары с прямой ветви на обратную, каждая из которых имеет боковые направляющие и толкатель, установленный с возможностью перемещения тары посредством бесконечной приводной цепи, огибающей размещенные на раме звездочки, отличаюи аяся тем, что, с целью повышения гибкости, каждая ветвь снабжена закрепленной на цепи параллельно боковым направляющим планкой, на которой установлен толкатель, выполненный в виде двух подпружиненных собачек, Закрепленных на концах планки, причем рама транспортера состыкована с каркасом соответствующего стеллажа и корпусом подъемника с возможностью захода концов планок в соответствующие ячейки и в зону подъемника.

1472216

1472216

Составитель А. Котов

Редактор А. Ревин Техред И. Верес Корректор M. Самборская

Заказ 1543/13 Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101