Способ изготовления огнеупорных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изготовления огнеупорных изделий вибролитьем, например крупногабаритных, сложной конфигурации изделий из гидратирующегося оксида магния. Цель изобретения - обеспечение изготовления огнеупоров из оксида магния за счет снижения степени гидратации. Это достигается последовательным введением в сухие компоненты массы гидрофобизирующей жидкости и после перемешивания - электролита, взятых в соотношении от 2:1 до 1:2. Степень гидратации 0,64-0,66, открытая пористость огнеупоров 18-20%, предел прочности при сжатии 60-80 МПа. 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК дц 4 С 04 В 35/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К д ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ П1НТ СССР.(21) 4209786/29-33 (22) 19.01.87 (46) 15.04.89.. Бюл. Р 14 (71) Украинский научно-исследовательский институт огнеупоров (72) В.В.Примаченко, Л.М.Колесников, Е.В.Шустиков и С.И.Рыщенко (53) 666.97(088.8) (56) Заявка Великобритании .

У 1364849, кл. С 04 В 35/06, 1974.

Примоченко В.В., Питок Н.В. Колес-. ников Л.M. и др. — Сб. Производство специальных огнеупоров. М.: Металлургия, 1978, 11 6, с. 58-62.

Изобретение относится к способам производства огнеупоров и может быть использовано для изготовления способом выбролитья крупногабаритных, сложной конфигурации изделий из гидратирующегося оксида магния.

Цель изобретения — обеспечение изготовления огнеупоров иэ оксида магния эа счет енижения степени гидратации ее.

Способ осуществляется следующим образом.

В отдозированные магнезитовые порошки вводят добавку гидрофобного

ПАВ, например из группы полидиалкисилоксанов, перемешивают в течение

3-4 мин, а затем вводят добавку электролита, например из группы фосфатов, и опять перемешивают 2-3 мин, „,80.„1422459 . А1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ

ИЗДЕЛИЙ (57) Изобретение относится к способам из готовления огнеупорных изделий вибролитьем, например крупногабаритных сложной конфигурации изделий из гид" ратирующегося оксида магния. Цель изобретения — обеспечение изготовления огнеупоров из оксида магния за счет снижения степени гидратации. .Зто достигается последовательным введением в сухие компоненты массы гидрофобиэирующей жидкости и после перемешивания — электролита, взятых в соотношении от 2:1 до 1:2. Степень гидратации 0,64-0,66, открытая порис- тость огнеупоров 18-20Х, предел проч@ ности при сжатии 60-80 МПа. 1 табл.

2 после чего массу увлажняют. Огнеупорные изделия формуют методом вибролитья, сушат и обжигают .

В УкрНИИО были проведены исследования по влиянию количества гидрофобизирующей жидкости и электролита и порядка их введения на степень гидратации порошка оксида магния.

Пример 1. Тонкомолотый порошок оксида магния (фр. с 0,088 мм) при перемешивании увлажняли водой до влажности 10Х и выдерживали в течение 1 сут, после чего определяли гидратацию путем измерения потерь при прокаливании смеси (по прототипу).

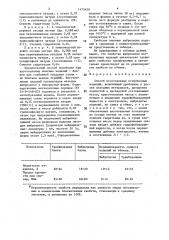

Пример 2. В тонкомолотый, порошок оксида магния (фр. 0,088мм) при перемешивании вводили 0,37 меНеравномерность свойств изделий по объему, %

Показатели Трамбованные блоки

Вибролитые блоки

Вибролитые Трамбованные

Пористость открытая, %

Предел прочности при сжатии, MIIa

18-20

20-24

10-12

25-35

25-50

60-80

9"12

20-25

М

Неравномерность свойств определяли как разность между максимальным и минимальным показателями свойств, отнесенную к среднему значению, и умножение на 100%.

3 147 тилсиликоната натрия, а затем 0,3% триполифосфата натрия (соотношение

1:1) и увлажняли до влажности 10%.

Степень гидратации 0,66.

Пример 3. В тонкомолотый .порошок оксида магния (фр. 0,088мм) при перемешивании вводили 0,6% метилсиликоната натрия,,а затем О, 3% триполифосфата натрия (соотношение

2: 1) . Степень гидратации О, 64. П .р и м е р 4. В тонкомолотый порошок оксида магния (фр. 0,088 мм) при перемешивании вводили 0,3% метилсиликоната натрия, а затем 0,6% три.полифосфата натрия (соотношение 1:2).

Степень гидратации 0,64.

Предлагаемый способ опробован при изготовлении опытных изделий — блоков для глубинной продувки стали— на Опытном заводе УкрНИИО. Изготов" ление изделий производили методом вибролитья в непористые формы. Отдозированные магнезитовые порошки (ТУ

14-8-448-83) подавали в смеситель с зетообразными валами. После перемешивания сухих порошков в смесь вводи" ли 0,3% метилсиликоната натрия (DKK-.11) и перемешивали около 4 мин, после чего в массу добавляли 0,3% триполифосфата нагрия, смешивали, а затем при непрерывном перемешивании увлажняли. Из полученной вибропод- вижной массы формовали изделия мето" дом вибролитья (параметры вибрирования: амплитуда 1 мм, частота 50 Гц, время вибрирования до заполнения формы около 2,5 мин). Отформованные

2459 4 изделия (масса около 50 кг) выдерживали в формах в течение 0,5-0,7 ч, после чего формулы разбирали и изделия устанавливали в сушку. После сушки при 60 0 в течение 6 сут иэделия обжигали в периодической печи при 1650 С с выдержкой при данной температуре 8 ч.

Свойства опытных вибролитых изделий в сравнении с пневмотрамбованными представлены в таблице.

Из приведенных в таблице данных видно, что свойства вибролитых маг"

15 незитовых изделий значительно превышают свойства трамбованных и значительно превосходят их по равномерности свойств по объему.

2р Формула изобретения

Способ изготовления огнеупорных изделий, включающий дробление и pac" сев исходных материалов, дозировку

25 зернистой и дисперсной составляющих массы, приготовление массы с увлажнением и введением гидрофобизирующей жидкости и электролита, вибролитье изделий, их сушку и обжиг, о т л ич а ю шийся тем, что, с целью обеспечения изготовления огнеупоров из оксида магния за счет снижения степени гидратации ее, в сухие компоненты массы перед увлажнением сначала вводят добавку гидрофобизирующей жидкости, а затем после переме" шивания добавку электролита, взятых в соотношении 2:1 — 1:2.