Рыхлительно-очистительный агрегат

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильной промышленности ,в частности, к рыхлительным агрегатам для подготовки к прядению волокнистого материала, и позволяет расширить технологические возможности при упрощении конструкции. Рыхлительно-очистительный агрегат включает смешивающие, транспортирующие и разрыхлительно-очистительные машины. Машины агрегата выполнены в виде набора модулей, установленных в определенном порядке с возможностью введения или выведения их из процесса переработки волокна. Модули соединены посредством дугообразных и прямых продуктопроводов, причем прямые продуктопроводы смонтированы на переключающих клапанах, установленных на модулях. Ширина продуктопроводов равна рабочей ширине модуля, а высота не превышает трех длин перерабатываемого волокна. Каждый клапан содержит три неподвижных канала и поворотный элемент в виде заслонки барабанного типа с поперечными каналами, сечение которых равно рабочему сечению выхода или входа в модуль. В верхней части рыхлительно-очистительных модулей смонтированы камеры обеспыливания, выводные патрубки которых при соединении модулей образуют единый пневмопровод пылеудаления, расположенный параллельно над единым пневмопроводом угароудаления, образованным выводными патрубками камер угароудаления. 1 з.п. ф-лы, 13 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1472528 (5D 4 D 01 G 21 00

I и » !» Р Xtl 3 U P q

I \1 ) (сл.:j1 (сь «» !1

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ из обводного канала в модуль транспортирующий; на фиг. 6 — то же, положение заслонки при движении волокна из модуля в обводной канал; на фиг. 7 — то же, положение заслонки при движении волокна из модуля в модуль; на фиг. 8 — модуль транспортирующий, типа вентилятора; на фиг. 9 — модуль смешивающий; на фиг. 10— модуль рыхл ительно-очистительнь1й; на фиг. 11 — вид А на фиг. 1О; на фиг. 12— дугообразный продуктопровод; на фиг. 13— обводной канал, Рыхлительно-очистительный . агрегат (фиг. 1) содержит ряд последовательно установленных самостоятельных технологических узлов, называемых в дальнейшем модулями. Агрегат включает кипный разГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4161915/28-12 (22) 10.12.86 (46) 15.04.89. Бюл. № 14 (71) Кузнецкое производственное обьединение «Кузнецктекстильмаш» (72) А. А. Тюренков, В. Д. Курышев и В. Н. Терентьев (53) 677.051.2 (088.8) (56) Авторское свидетельство СССР

¹ 491735, кл. D 01 В 1/02, 1974. (54) РЫХЛИТЕЛЬНО-ОЧИСТИТЕЛЬНЫЙ

АГРЕГАТ (57) Изобретение относится к текстильной промышленности, в частности к рыхлительным агрегатам для подготовки к прядению волокнистого материала, и позволяет расширить технологические возможности при упрощен ни кон струкци и. Рыхл ительно-очистительный агрегат включает смешивающие, транспортирующие и разрыхлительно-очистительные машины. Машины агрегата выполнены в виде набора модулей, установленных

Изобретение относится к текстильной промышленности, и может быть использовано в рыхлительно-очистительном агрегате для подготовки к прядению волокнистого материала.

Цель изобретения — расширение технологических возможностей при упрощении конструкции.

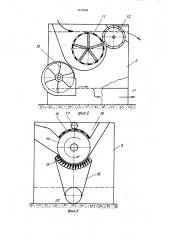

На фиг. 1 изображена схема компоновки рыхлительно-очистительного агрегата; на фиг. 2 — модуль транспортирующий, типа конденсора; на фиг. 3 — модуль рыхлительно-очистительный; на фиг. 4 — переключающий клапан барабанного типа, поло жение заслонки при движении волокна по обводному каналу; на фиг. 5 — то же, положение заслонки при движении волокна в определенном порядке с возможносью введения или выведения их из процесса переработки волокна. Модули соединены попосредством дугообразных и прямых продуктопроводов, причем прямые продуктопроводы смонтированы на переключающих клапанах, установленных на модулях. Ширина продуктопроводов равна рабочей ширине модуля, а высота не превышает трех длин перерабатываемого волокна. Каждый клапан содержит три неподвижных канала и поворотный элемент в виде заслонки барабанного типа с поперечными каналами, сечение которых равно рабочему сечению выхода или входа в модуль. В верхней части рыхлительно-очистительных модулей смонтированы камеры обеспыливания, выводные патрубки которых при соединении модулей образуют единый пневмопровод пылеудаления, расположенный параллельно над единым пневмопроводом угароудаления, образованным выводными патрубками камер угароудаления. 1 з. и. ф-лы, 13 ил, 1472528

3 рыхлитель 1, модуль 2 транспортирующий типа конденсатора, выводной патрубок которого соединен с входным патрубком модуля 3 рыхлительно-очистительного. Последний в свою очередь через переключающий клапан 4 соединен с модулем 5 транспортирующим типа вентилятора. Далее идет модуль 6 смешивающий и два модуля 7 рыхлительно-очистительных, отличающихся от модуля 3 расположением входного патрубка. Модули 7 установлены последовательно и соединены между собой дугообразным продуктопроводом 8. Далее смонтированы две группы модулей 2, 3, 7. Выход модуля 3 соединен с входом модуля 7 продуктопроводом 8, В конце агрегата установлены модули 5, 6, 7. В случае, когда необходимо вывести из процесса переработки волокна часть модулей, волокно передается по обводному каналу содержащему несколько прямых продуктопроводов 9, через переключающие клапаны. Ширина продуктопроводов 8 и 9 равна рабочей ширине модуля, а высота не превышает трех длин перерабатываемого волокна, причем сечения продуктопроводов 8 и 9 соответствует сечениям входных и выводных патрубков модулей, а сечение каждого канала переключающего клапана равно сечению прямого продуктопровода 9.

Модуль 2 (фиг. 2) содержит вентилятор 10, перфорированный и сбивной барабаны !1 и 12, канал 13 для выхода воздуха, поступающего через перфорацию барабана

11, расположен в нижней части модуля и имеет два входа (не показано) и один выход.

Один вход служит для присоединения к выходу аналогичного модуля, другой — для присоединения к улитке вентилятора 10.

Выход канала 13 соединяется с входом аналогичного канала следующего модуля.

Модуль 3 рыхл ител ьно-очистительный (фиг. 3) включает рабочий барабан 14, камеру 15 обеспыливания с перфорированной стенкой 16, расположенной над рабочим барабаном 14 концентрично ему, и выходным окном 17. Под барабаном 14 расположена камера 18 угароудаления, сверху ограниченная колосниковой решеткой 19, установленной концентрично рабочему барабану. Камера 18 угароудаления имеет выходное окно 20. В нижней части модуля 3 под камерой угароудаления предусмотрен канал для выхода воздуха (не показано). Переключающий клапан (фиг. 4 — 7) имеет канал 21 с входным и выходным отверстиями, примыкащими к обводному каналу и каналы 22 и 23, сечение которых равно рабочему сечению входа и выхода из модуля и поворотный элемент в виде заслонки 24 барабанного типа с разрезом вдоль оси поворота.

Одна часть (сектор) ее является глухой замкнутой полостью, другая часть имеет перегородку, делящую эту часть пополам, причем перегородка параллельна разрезающей плоскости. И образует каналы 25 и 26 для со5

4 общения неподвижных каналов в корпусе клапана между собой.

Модуль 5 (фиг. 8) содержит вентилятор 27, улитка которого имеет входной и выходной патрубки 28 и 29. Модуль 6 смешивающий (фиг. 9) включает транспортер 30, решетку игольчатую 31, барабаны 32 и 33 разравнивающий и сбивной 3. Над барабанами и решеткой смонтирована камера 34 обеспыливания с перфорированной стенкой

35 и выходным окном 36. Над транспортером 30 установлены перегородки 37 различной высоты. Над перегородкой расположены входной и выводной патрубки 38 и 39.

Для вывода запыленного воздуха из внутренней полости модуля служит канал 39, патрубки 40 и 41 служат для вывода волокна из машины. Патрубок 40 (41) модуля 6 соединен с входным патрубком 42 модуля 7 рыхлительно-очистительного (фиг. 10). Модуль 7 отличается от аналогичного модуля 3 расположением входного патрубка.

Модуль 7 имеет рабочий барабан 43, камеру 44 угароудаления с выходным окном 45.

Над рабочим барабаном 43 смонтирована камера 46 обеспыливания с перфорированной стенкой 47, расположенной концентрично барабану 43. Камера 46 имеег выходное окно 48, соединяющее камеру 46 с собственным каналом 49. Выходное окно 45 камеры 44 угароудаления соединяет ее с каналом 50. В нижней части модуля 7 под камерой угароудаления предусмотрен канал 51 для выхода воздуха (фиг. 1). При соединении модулей эти каналы образуют общие параллельные пневмопроводы для отвода запыленного воздуха, выводы отходов и вывода воздуха, поступающего через отверстия перфорированных барабанов (фиг. 1). Выводной патрубок

52 модуля 7 соединен с входным патрубком аналогичного модуля, у которого рабочий барабан может иметь одинаковую или иную гарнитуру, посредством дугообразного продуктопровода 8. Этот следующий модуль

7 через переключающий клапан 4 соединен с модулем 2, стоящим рядом. Если в клапане заслонка занимает положение для движения волокна из модуля в продуктопровод (фиг. 6), то модуль 7 выводным патрубком 52 соединяется через следующий клапан

". другим модулем 2 по прямым продуктопроводам 9 обводного канала, минуя часть модулей агрегата. Прямые продуктопроводы 9 соединяют клапаны установленные на модулях агрегата.

Агрегат работает следующим образом.

Рабочие барабаны кипного разрыхлителя

1 отбирают волокно из кип. Вентилятор 10 модуля 2, создавая разрежение в перфорированном барабане 11, увлекает волокно из кипного разрыхлителя 1. На поверхности перфорированного барабана 11 волокно частично обеспыливается и транспортируется посредством сбивного барабана 12 во входной патрубок модуля 3. Под воздействим гарнитуры рабочего барабана 14 во14725

Формула изобретения локно частично разрыхляется и очищается на колосниковой решетке 19. Выпавшие примеси увлекаются в окно 20 и далее по общему пневмопроводу угароудаления направляются на модуль очистки (н» показан).

Запыленный воздух из зоны рабочего барабана выводится через перфорацию стенки !6 и далее через окно 17 по общему пневмопроводу пылеудаления на модуль очистки (не показан). Частично очищенное волокно, в основном от крупных сорных примесей, через переключающий клапан 4 (заслонка 24 занимает положение, изображенное на фиг. 7) попадает в патрубок 28 модуля 5 и далее вентилятором 27 по патрубку 29 подается в смешивающий модуль 6. Через входной патрубок 38 волокно, распределяясь между перегородками 37, образует слой.

Транспортер 30 подает эти слои к игольчатой решетке 31, где из слоев отбирается волокно.

Разравнивающий барабан 32 снимает излишки волокна с игл решетки 31. Сбивной ба- 20 рабан 33 снимает клочки волокна с решетки и сбрасывает в канал 40. Запыленный воздух через перфорацию стенки 35 и через окно 36 попадает в модуль очистки (не показан). Из патрубка 40 через патрубок 42 (фиг. 10) клочки волокна попадают под воздействие гарнитуры барабана 43 модуля 7, где еще более измельчаются разрыхляются и очищаются. Сорные примеси через окно 45 увлекаются по общему пневмопроводу угароудаления в модуль очистки. Запыленный воздух через перфорацию стенки 47 и окно 48 поступает в общий пневмопровод пылеудаления и далее в модуль очистки (не показан). Очищенные в разрыхленные клочки волокна под действием воздушного потока, создаваемого барабаном 43, подаются по дугообразному продуктопроводу 8 во входной патрубок аналогичного модуля, имеющего рабочий барабан с иной гарнитурой. С этого модуля измельченные, частично обеспыленные клочки волокна через клапан 4 попадают или в модуль 2 транспор- 40 тирующий или по обводному каналу в один

28 из следующих модулей в зависимости типа и вида пер»рабатываемого волок .:

Поскольку дугообразный и прямые продi ктопроводы, а так же входные и выводные патрубки всех модулей имеют одинаковые сечения, то потоки волокна входят и выходят из-под воздействия рабочих барабанов модулей без зажгучивания и укрупнения клочков, а отсутствие в агрегате бункеров ликвидирует уплотнение волокна перед проработкой. Далее волокно с последних модулей 3 подается на последующий технологически.". переход.

l. Рыхлительно-очистительный агрегат, содержащий последовательно установленные и связанные между собой технологические узлы с входными и выводными патрубками, рабочими барабанами и сборниками пыли и сора, и пневмотранспортную систему, включающую обводной канал, соединенный с входными и выходными патрубками технологических узлов посредством переключающих клапанов, отличающийся темг что, с целью расширения технологических возможностей при упрощении конструкции, каждый переключающий клапан установлен над смежными технологическими узлами и имеет пять каналов, три из которых выполнены в его корпусе и соединены с входным и выходным патрубками смежных технологических узлов и с обводным каналом, а два других выполнены в поворотном элементе для сообщения неподвижных каналов между собой, при этом сборники пыли и сборники сора смежных технологических узлов соединены между собой с образованием параллельных единых пневмопроводов для отвода пыли и сора.

2. Агрегат по п. 1, отличающийся тем, что пневмотранспортная система дополнительно содержит дугообразные продуктопроводы для последовательного соединения смежных технологических узлов.

1 2 з4 5 6 ту тя2з т 2

1472528

1472528

U3

23

24 фи3 б

1472528 р . . О .. O . O O .O Oг: d . ° О. " 0 . б; 0 : О °,;0 ° ..0,".:0 -0 «о: (PLOP. 11

1472528 ,O l ..Î . P. Î o -.О: 0: b, 6 0.. О 0 .б."0 . P 0 .б 0 .остав1«1 е.1н М. Воронина

Редактор И. Сего я ни к Ген рсд 11. Ье рее Корректор М. Максим нш и1:еи

Заказ 1677!29 Тираж 4!4 Подписное

ВНИИПИ Государственного комитета по изобретения»1 и открытиям при ГКНТ ССС! ! 1М)35, Мо«ква. Ж вЂ” 35, Рау1пская II15., д. 4/5

Производственно-издате.li «I iiii ком<>инат «Патент», г. Ужгород, уги Гагарина, 101