Способ получения жидкого чугуна или стальных полупродуктов

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии ,в частности, к способам получения жидкого чугуна или стальных полупродуктов в плавильном газификаторе. Цель изобретения - устранение повторного окисления расплавленных материалов и снижение энергозатрат. Для этого в плавильном газификаторе 1 путем добавки угля и вдувания кислородсодержащего газа посредством фурменных рукавов 2 образуют продуваемый кислородсодержащим газом неподвижный слой из частиц кокса, а над ним образуют псевдоожиженный (кипящий) слой из частиц кокса и в этот псевдоожиженный слой вводят железосодержащий материал. Ниже продуваемого кислородсодержащим газом неподвижного слоя находится непродуваемый неподвижный слой. Из частиц кокса создают псевдоожиженный слой, который продувают газом не содержащим кислород или содержащим его в небольшом количестве. 1 з.п. ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

А3 (5И 4 С 21 В 13/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К flATEHTV

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И OTHPbITHRM пРР ГКНТ СССР (21) 4027155/23-02 (22) 20.03.86 (31 ) "А 846 /8 5 (32) 21.03.85 (33) AT (46) 15.04.89; Бюл. № 14 (71) Фоест-Альпине АГ (AT) и Корф-Ин" жинеринг ГмбХ (DE) (72) Рольф Хаук и Вернер Кепплингер (АТ) (53) 669.421 ° 183 (088.8) (56) Патент FP № AT-101431, кп. С 21 В 13/00, 1984.

Патент EP ¹ AT-114040, кл. С 21 В 13/00, 1984. (54) СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА

ИЛИ CTAJIbHbE ПОЛУПРОДУКТОВ (57) Изобретение относится к металлургии, в частности к способам получения жидкого чугуна или стальных ло" лупродуктов в плавильном газификаторе. Цель изобретения — устранение повторного окисления расплавленных материалов и снижение энергозатрат.

Для этого в плавильном газификаторе

1 путем добавки угля и вдувания кислородсодержащего газа, посредством фурменных рукавов 2 образуют продуваемый кислородсодержащим газом неподвижный слой из частиц кокса, а над ним образуют псевдоожиженный (кипящий) слой из частиц кокса и в этот псевдоожиженный слой вводят желеэосодержащий материал..Ниже продуваемого кислородсодержащим газом неподвижного слоя находится непродуваемый неподвижный слой. Из частиц кокса создают псевдоожиженный слой, который продувают газом, не содержащим кислород или содержащим его в неболь-, moM количестве. 1 э.п.ф-лы, 1 ил.

1473716

Изо(бретение относится к металлург:и:, в частности к способам получения жидкого чугуна или стального полупродукта в плавильном газификаторе.

- Цель изобр< тенин — устранение повторного окисления материалов и снижение знергозатрат.

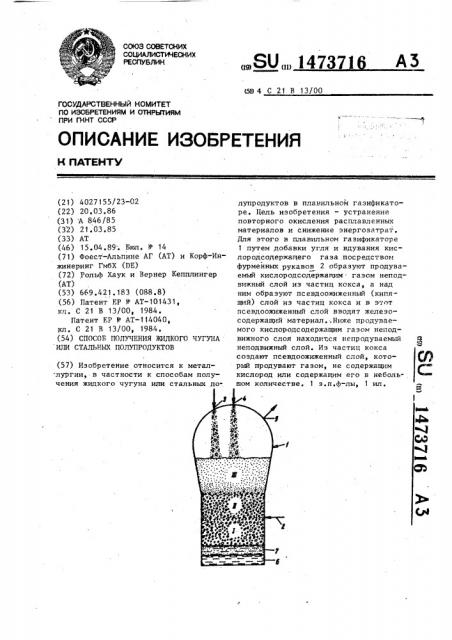

На чертея<е схематически изображен плавильный Гаэификат ор е

Плафильный газификатор 1 с огнеупорной футеровкой содержит нижний, средний и расширенный верхний участКИ э

Нижний учас оК предназначен для приема жидко" î расплава. В средний у-часток введены подводящие трубопроводы 2 {фурменные рукава) для кислородсоцержащего газа, а в верхнем, расширенном, участке предусмотрены подающие устройства 3 и 4 для куско10 вого.угля и для предварительно вос-, становленных частиц железа, например губчатого железа. Кроме того, на верхнем участке предусмотрен по край- 25 ней мере один трубопровод 5 для отвода образующегося восстановительного газа. На среднем участке из крупных частиц кокса образуют неподвижные

c|IoH Х и . II (зоны неподвижных cJI0BB) о 0

Образующийся под ними расплав состоит из жидко: о металла 6 и шлака 7, при этом для обоих компонентов можно предусмотреть по выпускному отверстию,.

Неподвижный слой Х не содержит подводящего трубопровода, и, следователь35 но, в этот слой газ не вводят. Над неподвижным слоем 1 образован неподвижный слой II, в который частицы кокса вводят KHcrIopîäñoäåðæàùèì газом, поступающим из подводящих трубо проводов 2, благодаря чему эти частицы превращаются в окись углерода, Выше неподвидного слоя II образуют псевдоожиженный слой III. Он поддерживается за счет образующегося в неподвижном слое II восстановительного газа. Частицы угля или кокса небольшого размера остаются в зоне псевдоожиженного слоя III. Частицы угля и кокса, для которьгх скорость газового по- 50 тока в трубе недостаточна, только затормаживаются и проваливаются через псевдоожиженный слой ХХХ и, осаж- . даясь, образуют неподвижный слой II или неподв жный слой 55

В неподвижном слое II создают тепло, необходимое для ведения процесса, передают в противотоке расплавляемрму губчатому железу и перегревают образующийся иэ шпака и металла ðàñплав. Перегрев должен был ь таким (приблизительно до 1600 С), чтобы можно было обеспечить потребность в теле при протекающих в зонах неподвижных слоев I u II эндотермических реакциях и чтобы распла", в нижней части плавильного газификатора спхранял достаточную температуру для проведения дальнейшей обработки.

Пример. Для получения 1000 кг чугуна вводят из шахтной печи прямого восстановления в верхнюю часть плавильного газификатора 1060 кг губчатого железа со степенью металлизации 80%, содержащего 1% углерода, с о температурой 800 С и одноврекенно

700 кг антрацита на 1 т чугуна. 500 м (при нормальных условиях) кислорода на 1 т чугуна вдувают через трубопроводь1 2, при этом после фурменного пояса приблизительно до середины неподвижного слоя II устанавливается

О температура выше 2000 С, на границе между неподвижным слоем II и псевдоожиженным слоем ХХХ температура газа а

„1800 С или температура железосодер-жащих. частиц 1200-1300 С, а на переходе зона неподвижного слоя II — зоча неподвижного слоя I температура носителей железа 1600 С. Ела(овый расплав или расплав металла имеет температуру 1400-1500 С, а на расширенном верхнем участке плавильного газификатора на верхней I"paHHue псевдоожиженного слоя III температура о равна 1500 С,, в расположенной выше так называемой успокоительной зоне температура газа составляет 1:00 С.

Восстановительный гаэ отводят через отводящие трубопроводы 5 в количестве 1330 м (в нормальных условиях)

Л на 1 т чугуна, при этом содержание компонентов следующее, %: С 3,5, Si

0,3, S 0,1.

В зонах неподвижных слоев I и II, в которых, за исключением зоны непосредственно перед фурменными рукавами, не существует условий для окисления, происходит реакция между твердым углеродом, кремнием и марганцем.

Возможно также повышение содержания углерода в железном расплаве, благодаря чему используемое губчатое железо может иметь более низкое содержание углерода. Более низкое содержание углерода в губчатом железе свя1473716

Формула изобретения,2. Способ по п. 1, о т л и ч а ю " шийся тем, что регулирование высоты неподвижного слоя в гаэнфика"oре осуществляют распределением крупности подаваемого угля.

Составитель А. Савельев

Техред Л.Олийнык Корректор М. Васильева

Редактор А.Orap

Заказ 1731/58 Тираж 530 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35; Раушская наб., д. 4/5

Производственно-издательский комбинат Патент", г.ужгород, ул. Гагарина, I01 эано с меньшим расходом газа в шахтной печи.

Сокращаются издержки, связанные с. монтажом и оборудованием. Исключается необходимость наличия фурмен5 ного пояса °

1. Способ получения жидкого чугуна или стальных полупродуктов, включающий наведение в плавильном газификаторе над расплавом шлака и металла неподвижного слоя крупной фракции угля и кокса, подачу в неподвижный слой через стенку газификатора кислородсодержащего газа, образование над неподвижным слоем псевдоожиженного слоя из загружаемых сверху восстанавливаемых материалов и мелкой фракции угля, восстановление и плавление материала, отличающийся тем, что, с целью устранения псьторного окисления расплавленных материалов в плавильном газификаторе и сни" жения энергозатрат, кислородсодержащий газ подают в среднюю ча-ть неподвижного слоя так, что образуют нижний участок, непродуваемый, и верхний, продуваемый, а отходящий иэ верхнего участка восстановительный газ создает псевдоожиженный слой.