Установка для очистки дымовых газов

Иллюстрации

Показать всеРеферат

Изобретение относится к технике конденсационной очистки газов, загрязненных продуктами сгорания древесины, и может быть использовано для очистки дымовоздушной смеси, выбрасываемой в атмосферу из камер копчения пищевых продуктов. Цель - интенсификация конденсационной очистки дымовых газов и отделение частиц из потока. Это достигается тем, что выходящая из коптильных камер дымовоздушная смесь предварительно увлажняется паром из трубы 5 до относительной влажности φ = 0,7 ÷ 0,9, после чего подвергается сжатию не менее, чем 0,2 МПа, с одновременным центробежным отделением образующегося конденсата от общего потока смеси. Для сжатия пародымовоздушной смеси применен центробежный компрессор 15. Это позволяет вести непрерывно процесс сжатия в пределах 0,2 ÷ 0,6 МПа, вызывая интенсивную конденсацию и одновременно под действием центробежной силы удалять за пределы полости компрессора частицы загрязненного конденсата через окно в компрессоре. Остатки конденсата после компрессора удаляют при помощи фильтров 34 и 35, заполненных любым известным заполнителем, например щебенкой из камня (30-70 мм). Система, состоящая из определенным образом связанных с компрессором патрубка 17 и трубки 20 с вентилями, позволяет отрегулировать процесс отвода конденсата. 1 з.п. ф-лы, 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 В 01 D 4705

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCKOMV СВИДЕТЕЛЬСТВУ

1)) Р

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГННТ СССР (21) 4155869/23-26 (22) 15.10.86 (46) 23.04.89. Бюл. № 15 (75) H. К. Овчатов (53) 621.928.97 (088.8) (56) Патент США № 4113453, кл. 55 — 263, 1976.

Авторское свидетельство СССР № 325026, кл. В Ol D 47/00, 1970. (54) УСТАНОВКА ДЛЯ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ (57) Изобретение относится к . технике конденсационной очистки газов, загрязненных продуктами сгорания древесины, и может быть использовано для очистки дымовоздушной смеси, выбрасываемой в атмосферу из камер копчения пищевых продуктовв. Цель — интенси фикаци я конденсационной очистки дымовых газов и отделение частиц из потока. Это достигается тем, что выходящая из коптильных камер дымовоздушная смесь предварительно

ÄÄSUÄÄ 1473812 А 1 увлажняется паром из трубы 5 до относительной влажности q:=0,7 — 0,9, после чего подвергается сжатию не менее, чем 0,2 МПа, с одновременным центробежным отделением образующегося конденсата от общего потока смеси. Для сжатия пародымовоздуш ной смеси применен центробежный компрессор

15. Это позволяет вести непрерывно процесс сжатия в пределах 0,2 — 0,6 МПа, вызывая интенсивную конденсацию и одновременно под действием центробежной силы удалять за пределы полости компрессора частицы загрязненного конденсата через окно в компрессоре. Остатки конденсата после компрессора удаляют при помощи фильтров 34 и 35, заполненных любым известным заполнителем, например щебенкой из камня (30 — 70 мм). Система, состоящая из определенным образом связанных с компрессором патрубка 17 и трубки 20 с вентилями, позволяет отрегулировать процесс отвода конденсата. 1 з.н. ф-лы, 6 ил.

1473812

1О

30

50

Изобретение относится к технике очистки дымовых газов и может быть использовано для очистки дымовоздушпой смеси, выбрасываемой в атмосферу из камер копчения пищевых продуктов, напри Icp рыбы.

Цель изобретения — интенсификация конденсационного способа очистки дымовых газов, выбрасываемых в атмосферу из коптильных печей, на основе использования молекулярных и физических свойств смешанных газов, а также интенсификация процесса отделения частиц.

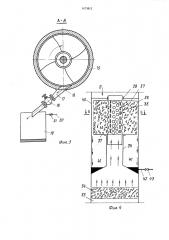

На фиг. 1 показана общая технологическая схема установки; на фиг. 2 — узел

1 на фиг. 1; на фиг. 3 — разрез А-А на фиг. 1; на фиг. 4 — фильтры каплеуловителя для отделения остатков конденсата от очищаемого воздуха; па фиг. 5 — разрез Б-Ь на фиг. 4; на фиг. 6 — ви (В па фиг. 4.

Установка (фиг. ) с()д...к(и(ко((.(п.((ьну(о камеру 1, вентилятор )>,;.Од((о,(я(((и(. дымоводы 3 и 4. В дь мовод 3 ввс,,сн,;Г()чба 5 с вентилем 6, подаю цая пар к соплу 7 (фиг. 2). Дых(овод 4 соединен со смесительной камерой 8, в корпусе которой закреплены наклонные перегородки 9. В нижней части камеры 8 имеется патрубок 10 с вентилем 11, входящий в емкость 12.

Выходной патрубок 13 камеры 8 соединен с входным патрубком !4 одно-, двухступенчатого центрооежпого компрессора 15 (давление не менее 0,2 МПа). В нижней части корпуса компрессора (в каждой ступени) сделано окно 16 (фиг. 3), которое с помощью переходного патрубка 17 через вентиль 18 связывает внутреннюю полость компрессора 15 с емкостью 19 высокого давления. В свою очередь емкость 19 сообщается по трубке 20 через вентиль 21 с патрубком 14. Аналогично при наличии двухступенчатого компрессора емкость 22 второй ступени компрессора 15 сообщена трубкой 23 через вентиль 24 с патрубком 14.

Выход(но(! патрубок 25 компрессор-l 15 (давление до 1 МПа) через вентиль 26 сооб(цается с камерой 27, имеющей перегородки 28 (фиг. 1). В нижней части камеры

27 встроен патрубок 29 с вентилем, который связан с емкостью 30.

Камера 27 через трубы 31, установленные в ванне 32 под углом к горизонту, сообщена с каплеуловителем 33 (фиг. !), в котором имеются фильтры 34, выполненные в виде металлического прямоугольного сетчаТОГО каркаса, запол ((сцнОГО .(Ве!)дым Гр а нулиров(1 (lным материалом, например каменпои щебенкой с.частицами фракций 20 — 60 мм.

Ве!) хпяя (асть каплеуловите. (Я-33 выполнена кону.пой и заканчивается трубой (фиг. 4), являющейся нижней опорой центробежного фильтра 35. Централыгая его часть выполнена в виде перфорированной трубы

36, к которой между и. ж(гим и верхним сплошн:.(i((дисками 37 прикреплены лопатки 38. Центробежный фильтр 35 может г быть заполнен каменной щебенкой с размером фракции 30 — 70 мм.

Верхняя часть трубы 36, выступающая над диском 37, герметична и служит второй опорой центробежного фильтра 35, вращаюшейся в корпусе 39, расположенным в трубе 40 (фиг. 4) . Центробежный фильтр 35 размещен в дымовой трубе 40, опирающейся па каплеуловитель 33, образуя в нижней части емкость 4! для сбора конденсата. В этом месте к трубе 40 прикреплены патрубок 42 с вентилем 43. Полости каплеуловителя ЗЗ и емкости 41 не сообщаются между собой.

Установка работает следующим образом.

Из коптильной камеры 1 вентилятор 2 подает дымовоздуш ную смесь в дымовод

3, а затем в дымовод 4 и смесительную камеру 8 (фиг. 1). Одновременно по трубе

5 через вентиль 6 и сопло 7 в дымовод 3 непрерывно подают влажный пар, количество ,которого регулируют вентилем 6. Во время движения дымовоздушной смеси из пара по дымоводу 4 и смесителю 8 они тщательно перемешиваются, газ насыщается парами воды до относительной влажности

<Г=0,7 — 0,9 (не превышая точки росы).

На этом участке твердые компоненты смачиваются, утяжеляются, а смолы и кислоты частично растворяются в воде. Выделяемое в смесителе 8 некоторое количество конденсата по наклонным перегородкам 9 стекает в нижнюю часть и удаляется по мере накопления в емкость 12 по патрубку 10 с вентилем 11.

Насыщенная до относительной влажности (!)=0,7 — 0,9 пародымовоздушная смесь непрерывно поступает в первую ступень центробежного компрессора 15. При вращении рабочего колеса компрессора увеличивается абсолютная скорость газового потока и повышается давление смеси газов на периферии раоочего колеса. Оптимальное давление, дающее наиболее положительный эффект конденсации, составляет 0,2 — 0,6 МПа в зависимости от степени загрязнения и количества очишаемого газа. Повышение давления сжатия более 0,6 МПа нецелесообразно, так как приводит к перегреву смеси и увеличению мо(цности электропрнвода. При сжатии относительная влажность смеси ((р(1,0) многократно повышается сверх точки росы — влага начинает интенсивно конденсироваться, захватывая капельками воды твердые и смолистые частицы, растворяя химические компоненты дыма.

Одновременно с этим процессом в компрессоре происходит отделение загрязненных частиц конденсата от общего потока смеси.

Под действием центробежной силы они отбрасываются лопатками к периферии колеса, затем на корпус и по нему по направлению вращения колеса, стекают к окну 16 в нижней части корпуса (фиг. 3) и по патруб1473812

3 ку 17 с вентилем 18 — в герметичную емкость 19.

Для создания благоприятных условий непрерывного продвижения конденсата из полости компрессора в емкость 19 открывают вентиль 21, сообщая этим емкость

19 с патрубком 14, где давление газа ниже, чем в емкости 19.

При необходимости пародымовоздушную смесь из первой ступени компрессора во вторую ступень центробежного .компрессора

15, где процесс сжатия, конденсации и сепарации конденсата повторяется, обеспечивая более полную очистку газа. Отделяемый во второй ступени конденсат по патрубку с вентилем поступает в емкость 22, сообщающуюся с патрубком 14 при помощи трубки 23 с вентилем 24.

Нагнетаемая компрессором 15 смесь воздуха и оставшихся частиц конденсата поступает по выходному патрубку 25 высокого давления (до 1 МПа) с вентилем 26 в камеру 27 с перегородкой 28 (фиг. 1).

Величину необходимого давления в последней ступени компрессора 15 (и в патрубке 25) регулируют при помощи вентиля

26, для понижения давления вентиль открывают, для повышения закрывают.

Образующийся в камере 27 конденсат по патрубку 29 с вентилем 26 периодически сливают в емкость 30. Из камеры 27 очищаемая смесь поступает по трубе 31, охлаждаемой водой в ванне 32, в каплеуловитель

33, где она теряет свою скорость и расширяется.

Проходя лабиринты щебеночного фильтра 34, частицы остатков конденсата укрупняются и под действием своего веса стекают на дно каплеуловителя 33, затем выводятся по мере накопления по патрубку с вентилем в емкость.

Окончательное отделение оставшихся капель конденсата осуществляют в центробежном фильтре 35, заполненном щебнем.

Очищаемый газ через отверстия перфорированной трубы 36 и лабиринты щебенки отбрасывается лопатками 38 под действием центробежной силы на внутренние стенки дымовой трубы 40. Капли конденсата стекают вниз на дно емкости 41 и по мере наполнения выводятся по патрубку 42 с вентилем 43 в емкость. Очищенный воздух по дымовой трубе 40 выбрасывается в атмосферу.

Таким образом, в предлагаемой установке насыщение дымовоздушной смеси влагой (до rp(1,0) вызывает смачивание и укрупнение продуктов сгорания (твердые частицы, сажа, смола и др.). Эти частицы, попадая в зону сжатого газа, создают необходимые благоприятные условия для концентрационной диффузии и ускорения процесса конденсации влаги. В компрессоре процессы конденсации и отделения частиц осуществля20 ются в одном пространстве.

Формула изобретения

1. Установка для очистки дымовых газов, содержащая смесительную камеру с дымоводами, трубу для подачи пара, емкость сбора конденсата, каплеуловитель, отличающаяся тем, что, с целью интенсификации процесса конденсации и отделения частиц, она снабжена центробежным компрессором, выполненным с окном в нижней части корпуса, сообщенным с емкостью сбора конденсата посредством переходного патрубка с вентилем, при этом входной патрубок компрессора соединен с выходным патрубком смесительной камеры, а емкость сбора конденсата сообщена по газу с входным патрубком компрессора посредством трубки с вентилем.

2. Установка по п. 1, отличающаяся тем, что она снабжена вентилем, установленным на выходном патрубке компрессора.

1473812

1473812

Составитель О. Беккер

Редактор А. Мотыль Техред И. ерес Корректор М. Васильева

Заказ 1735/5 Тираж 600 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101