Смеситель для вязких материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к оборудованию для смешивания вязких материалов и приготовления, в частности, паст, а также наполненных и ненаполненных смесей полимерных композиций в производстве пластмасс и позволяет упростить конструкцию, экономить энергоресурсы, повысить эффективность загрузки, упростить выгрузку и улучшить качество смешивания материалов. Смеситель содержит цилиндрическую смесительную камеру 1 с патрубками для загрузки 2, и выгрузки 3 материала. В полости камеры 1 размещен перемешивающий орган в виде смонтированного на штоке 4 диска 5 с отверстиями 6, в которых установлены упругие лепестки 7 и 8, консольно прикрепленные к диску одним своим краем. При этом каждый из лепестков 7 установлен в соответствующем отверстии 6 своим незакрепленным краем в радиальном направлении относительно оси диска 5, а лепестки 8 - в соответствующих отверстиях 6 своим незакрепленным краем в тангенциальном направлении относительно оси диска 5. Отверстия 6 с расположенными в них соответствующими лепестками 7 и 8 установлены поочередно по окружности относительно оси штока 4. На штоке 4 со стороны торца диска 5 противоположного патрубку 3, жестко закреплены упоры 9, а сам шток 4 смонтирован с возможностью его поворота относительно диска 5 вокруг их общей оси. Упоры 9 установлены с возможностью частичного перекрытия отверстий 6 диска 5 и взаимодействия с лепестками 7 и 8 в этих отверстиях. 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК ц„Я0„„1473829

A@4 В01 F 7/26

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHGMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4244697/23-26 (22) 13.05.87 (46) 23.04.89. Бюл. № 15 (72) 1О. Я. Бекесевич, А. С. Бекесевич, Е. P. Кушпета и 3. С. Рипянская (53) 66.063 (088.8) (56) Авторское свидетельство СССР № 1211057, кл. В 29 В 7/10, 1986. (54) СМЕСИТЕЛЬ ДЛЯ ВЯЗКИХ МАТЕРИАЛОВ (57) Изобретение относится к оборудованию для смешивания вязких материалов и приготовления, в частности, паст, а также наполненных и ненаполненных смесей полимерных композиций в производстве пластмасс и позволяет упростить конструкцию, экономить энергоресурсы, повысить эффективность загрузки, упростить выгрузку и улучшить качество смешивания материалов.

Смеситель содержит цилиндрическую смесительную камеру 1 с патрубками для загрузки 2 и выгрузки 3 материала. В полости камеры 1 размещен перемешивающий орган в виде смонтированного на штоке 4 диска 5 с отверстиями 6, в которых установлены упругие лепестки 7 и 8, консольно прикрепленные к диску одним своим краем. При этом каждый из лепестков 7 установлен в соответствующем отверстии 6 своим незакрепленным краем в радиальном направлении относительно оси диска 5, а лепестки 8 — в соответствующих отверстиях 6 своим незакрепленным краем в тангенциальном направлении относительно оси диска 5. Отверстия 6 с расположенными в них соответствующими лепестками 7 и S установлены поочередно по окружности относительно оси штока 4. На штоке 4 со стороны торца диска 5, противоположного патрубку 3, жестко закреплены упоры 9, а сам шток 4 смонтирован с возможностью его поворота относительно диска 5 вокруг их общей оси. Упоры 9 установлены с возможностью частичного перекрытия отверстий 6 диска 5 и взаимодействия с лепестками 7 и 8 в этих отверстиях.

4 ил.

1473829

55

Изобретение относится к оборудованию для смешивания вязких материалов и приготовления, в частности, паст, а также наполненных и ненаполненных смесей полимерных композиций в производстве пластмасс.

Целью изобретения является упрощение конструкции и экономии энергоресурсов, повышение эффективности загрузки, упрощение выгрузки и улучшение качества смешивания материалов.

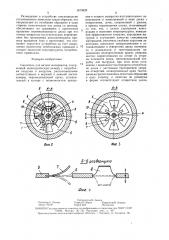

На фиг. 1 показан смеситель, разрез; на фиг. 2 — — разрез А — А на фиг. 1 в период смегнивания; на фиг. 3 — то же, в период выгрузки готового материала; на фиг. 4 — разрез Б — Б на фиг. 2.

Смеситель содержит цилиндрическую смесительную камеру 1 с патрубками 2 для загрузки компонентов и патрубком 3 для выгрузки готового материала. В полости камеры 1 размещен перемешивающий орган в виде смонтированного на штоке 4 диска 5 с отверстиями 6, в которых установлены упругие лепестки 7 и 8, консольно прикрепленные к диску одним своим краем. При этом каждый из лепестков 7 установлен в соответствующем отверстии 6 своим незакрепленным краем в радиальном направлении относительно оси диска 5, а лепестки 8 — в соответствующих отверстиях 6 своим незакрепленным краем в тангенциальном направлении относительно оси диска 5. Отверстия б размещенными в них соответствующими лепестками 7 и 8 расположены поочередно по окружности относительно оси штока 4. При этом направление отгибания всех лепестков 8 в плоскости диска 5 обращено в одну сторону относительнО общей оси диска и штока, например против часовой стрелки, если смотреть на диск 5 со стороны штока 4 (фиг. 2), а направление отгибания лепестков 7 обращено по радиусу диска 5 от штока 4 в сторону периферии диска.

На штоке 4 со стороны плоскости диска 5, противоположной патрубку 3, жестко закреплены упоры 9, а сам шток 4 смонтирован с возможностью его поворота относительно диска 5 вокруг их общей оси.

На диске 5 имеется выступ-ограничитель

10, установленный с возможностью взаимодействия с упорами 9 и ограничивающий поворот упоров 9 совместно со штоком 4 относительно диска 5. При этом упоры 9 установлены с возможностью частичного перекрытия отверстий 6 диска 5 и взаимодействия с лепестками 7 и 8 в этих отверсти ях.

Диск 5 со штоком 4 перемешивающего органа смонтированы с возможностью их совместного возвратно-чоступательного осевого перемещения относительно камеры 1 под воздействием привода 11 в виде, например, силового цилиндра, связанного со штоком 4 посредством муфты 12. Кроме того, диск 5 со штоком 4 имеет возмож5

35 ность (при взаимодействии упоров 9 с ограничителем 10) совместного вращения-относительно камеры 1 вокруг их общей оси. Лепестки 7 и 8 выполнены с размерами, равными размерам соответствующих отверстий . 6 диска 5 и имеют возможность в неотогнутом относительно плоскости диска состоянии герметично перекрывать отверстия б, соприкасаясь своими краями с краями отверстий диска по их периметру. Смесительная камера 1 имеет теплообменную рубашку 13.

Смеситель работает следующим образом.

Диск 5 со штоком 4 смесительного эле-. мента посредством привода 11 устанавливают в крайнее верхнее положение относительно камеры 1. После этого поворотом штока 4 относительно диска 5 устанавливают упоры 9 напротив отверстий б с лепестками 7 и 8. При этом упоры 9 частично перекроют отверстия б диска 5.

Далее открывают запорные краны на патрубках 2 и 3 и, перемещая посредством цилиндра 11 шток 4 с диском 5 в осевом направлении относительно камеры 1 в сторону патрубка 3, подают через патрубки 2 в полость смесительной камеры 1 вязкие компоненты приготовляемого материала.

При этом диск 5 с герметично перекрытыми лепестками 7 и 8 отверстиями 6 работает как поршень, вытесняющий воздух из полости камеры 1 через патрубок 3, и создает определенное разрежение в полости камеры со стороны штока 4 и патрубков 2, способствующее всасыванию загружаемых вязких компонентов в полость смесительной камеры через патрубки 2 и повышаю;цее эффективность загрузки смесителя компонентами приготовляемого материала.

После перемещения диска 5 в его крайнее нижнее положение, а также после загрузки полости камеры 1 необходимыми компонентами поворотом штока 4 совместно с упорами 9 относительно диска 5 устанавливают упоры 9 между отверстиями в диске, исключая перекрытие ими указанных отверстий. После этого перекрывают краны патрубков 2 и 8 и осуществляют посредством привода 11 возвратно-поступательные перемещения диска 5 со штоком 4 относительно камеры 1. При осевом перемещении диска 5, например, из его крайнего нижнего положения вверх компоненты в полости камеры 1 со стороны штока 4 сжимаются диско м и п рода вли в а ются (вследствие их текучести) через отверстия 6 диска. При этом протекающая через отверстия 6 масса материала воздействует на лепестки ? и 8, которые под напором материала упруго отгибаются на определенный угол в направлении движения материала и открывают отверстия 6 для протока через них перемешиваемой массы. Потоки компонентов, взаимодействуя с наклонными относительно

1473829 в е е а

5 и а

15

50

3 плоскости диска 5 поверхностями лепестко

7 и 8, отклоняются лепестками в разны стороны. При этом потоки, направляемы лепестками 7, будут перемещаться в полости камеры 1 по ее радиусу в сторону шток

4, а потоки, отклоняемые лепестками 8, бу дут направлены по касательной к окруж ности, на которой расположены отверстия 6 и обращены в одну сторону, в частност по часовой стрелке относительно оси диск

5 со штоком 4, если смотреть, например со стороны штока. Потоки, отклоняемые лепестками 7 и 8, по направлению будут взаимно перпендикулярны друг к другу. В результате эти потоки будут взаимодействовать друг с другом после выхода из отверстий 6 диска, обеспечивая тем самым интенсивное и высококачественное перемешивание приготовляемой массы материала. Кроме того, направляемые лепестками 8 потоки создадут определенные силы реакции, действующие на диск 5 и создающие вращательный момент, приложенный к диску и стремящийся повернуть его вокруг оси относительно камеры 1. Под действием указанного момента диск 5 одновременно с осевым перемещением будет вращаться вокруг своей оси относительно камеры 1. При этом выступ диска 5 будет взаимодействовать с упорами 9, которые, как поводок, будут поворачивать шток 4 в муфте 12 относительно связанного с ним штока цилиндра 11 вокруг их общей оси. При перемещении диска 5 со штоком 4, например, из их верхнего положения в нижнее относительно камеры 1 лепестки 7 и 8 под воздействием перемешиваемого материала будут отгибаться в соответственно противоположном направлении (по сравнению с описанным ранее) относительно плоскости диска 5, однако направление вращательного момента, действующего на диск, останется прежним и диск 5 со штоком 4 будут проворачиваться в период их возвратнопоступательных перемещений в камере 1 в одном и том же направлении. В результате таких движений диска 5 в полости камеры 1 отверстия 6, а вместе с ними и протекающие через них потоки перемешиваемых материалов, будут совершать неповторяющуюся винтообразную траекторию своего движения по всему объему полости камеры 1.

Все это обеспечивает высокое качество и надежность перемешивания компонентов приготовляемого материала.

В случае приготовления массы материала-смеси, требующей термостатирования, в теплообменную рубашку 13 смесительной камеры 1 подают соответственно нагревающую или охлаждающую среду.

Для выгрузки готового материала из камеры 1 диск 5 со штоком 4 размещают в их верхнем положении относительно камеры 1, т. е. со стороны патрубков 2.

После этого поворотом штока 4 совместно с упорами 9 относительной диска 5 раз4 мещают упоры 9 напротив отверстий 6 так, чтобы упоры частично перекрыли указанные отверстия. Далее открывают краны патрубков 2 и 3 и перемещают посредством привода 11 диск 5 со штоком 4 в сторону патрубка 3. При этом лепестки 7 и 8 под напором материала стремятся прогнуться в сторону упоров 9 и взаимодействуют с последними, герметично запирая при этом отверстия 6 от протока через них приготовленного материала. Вследствие этого весь приготовленный материал диском 5, как поршнем, выталкивается из полости камеры и эффективно удаляется из смесителя через патрубок 3, а через патрубки 2 в полость камеры со стороны штока 4 на место удаляемого материала для компенсации создающегося разрежения свободно поступает извне воздух, что облегчает и упрощает процесс выгрузки материала. Следует отметить,"что создающееся в процессе выгрузки материала в штоковой части полости камеры 1 разрежение может быть при необходимости использовано для совмещения, т. е. для осуществления одновременной загрузки камеры 1 исходными компонентами и выгрузки приготовленного ранее материала-смеси из камеры.

Так как упругие лепестки 7 и 8 выполнены с размерами, равными размерам отверстий 6, то они, размещаясь в отверстиях 6, совместно с перекрытием последних обеспечивают одновременно их прочистку от находящегося в указанных отверстиях приготовляемого материала, что обеспечивает предотвращение забивки перемешивающего органа.

Применение смесителя, в котором в отверстиях диска перемешивающего органа размещены упругие лепестки, имеющие размеры, равные размерам отверстий в диске, и смонтированные с возможностью их отгибания относительно плоскости диска поочередно в его радиальном и тангенциальном направлениях, а шток смесительного элемента установлен с возможностью его поворота относительно диска и снабжен жестко связанными с ним упорами, имеющими возможность частичного перекрытия отверстий диска и взаимодействия с лепестками в этих отверстиях, обеспечивает по сравнению с прототипом более надежное и качественное перемешивание приготовляемого материала по всему рабочему объему камеры, повышает эффективность загрузки полости смесительной камеры вязкими компонентами, а также упрощает и облегчает выгрузку готового материала из устройства. Кроме того, в устройстве совмещен процесс загрузки полости смесительной камеры с процессом выгрузки готового материала из камеры за один ход смесительного диска со штоком.

Это повышает по сравнению с прототипом производительность приготовления материала-смеси и расширяет технологические возможности предлагаемого устройства.

1473829

Формула изобретения

A-4

Составитель В. Зенков

Редактор С. Пекарь Техред И. Верес Корректор Н. Король

Заказ 1737/6 Тираж 548 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

Размещение в устройстве тангенциально установленных лепестков таким образом, что направление их отгибания обращено в одну сторону относительно оси диска со штоком, обеспечивает по сравнению с прототипом вращение перемешивающего диска при его осевых возвратно-поступательных перемещениях без применения дополнительного привода вращения (как у прототипа), что позволяет упростить устройство за счет сокращения количества необходимых приводов и создает экономию энергоресурсов, потребляемых приводами.

Смеситель для вязких материалов, содержащий цилиндрическую камеру с патрубками загрузки и выгрузки, расположенными соответственно в верхней и нижней частях камеры, перемешивающий орган, установленный в камере с возможностью вращения и осевого возвратно-поступательного перемещения и выполненный в виде диска с отверстиями, шток, соединенный с диском, и привод перемещения штока, отличающийся тем, что, с целью упрощения конструкции и экономии энергоресурсов, повышения эффективности загрузки, упрощения выгрузки и улучшения качества смешивания материалов, смеситель снабжен упругими лепестками, консольно прикрепленными и установленными в отверстиях диска поочередно в радиальном и тангенциальном направлении незакрепленным краем, упорами, жестко закрепленными на штоке со стороны плоскости диска, противоположной патрубку для выгрузки, при этом шток установлен с возможностью поворота относительно диска с частичным перекрытием упора. ми отверстий, незакрепленные края тангенциально расположенных лепестков обращены в одну сторону, а лепестки по размерам и форме соответствуют отверстиям диска.