Барабанный гранулятор-сушилка

Иллюстрации

Показать всеРеферат

Изобретение относится к технике сушки материалов, в частности в производстве минеральных удобрений, и позволяет повысить производительность и надежность сушилки. барабанный грануляторсушилка содержит цилиндрический корпус 1, подъемнолопастные лопатки, спиральный обратный шнек 4, загрузучную и разгрузучную камеры 2 и 3,5 и 6. В концевой части корпуса 1 установлен классификатор 11. Лопатки 2 установлены под углом Α к радиусу барабана в сторону его вращения. Лопатки 3, расположенные на стороне барабана, диаметриально противоположной обратному шнеку, на дуге с центральным углом, большим угла охвата обратного шнека и не превышающим 110°, установлены под углом наклона β=(1,4-3) Α. 1 з.п. ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ( (( (51) 4 В 01 J 2 12

ОПИСАНИЕ ИЗОБАТЕ ЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0mpudалаинуе газы

Пульпа

Распыли3а аген

ГппгаРыи

npodywrn

Фиг. 1

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4114407/31-26 (22) 29.08.86 (46) 23.04.89. Бюл. № 15 (71) Московский институт химического машиностроения и Научно-исследовательский институт удобрений и инсектофунгицидов им. проф. Я. В. Самойлова (72) И Г. Гришаев, В. И. Назаров, О. С. Чехов, К. Б. Селиверстов и А. Д. Картошкин (53) 66.099.2 (088.8) (56) Авторское свидетельство СССР № 216639, кл. В 01 J 2/12.

„„SU„„>4VSSa> д1 (54) БАРАБАННЫЙ ГРАНУЛЯТОР-СУШИЛКА (57) Изобретение относится к технике сушки материалов, в частности в производстве минеральных удобрений, и позволяет повысить производительность и надежность сушилки. Барабанный грануляторсушилка содержит цилиндрический корпус 1, подъемно-лопастные лопатки, спиральный обратный шнек 4, загрузочную и разгрузочную камеры 5 и 6. В концевой части корпуса 1 установлен классификатор 1!. Лопатки 2 установлены под углом и к радиусу барабана в сторону его вращения. Лопатки 3, расположенные на стороне барабана, диаметрально противоположной обратному шнеку, на дуге с центральным углом, большим угла охвата обратного шнека и не превышающим 110, установлены под углом наклона р= (1,4 — 3) а. 1 з. п. ф-лы, 2 ил., табл.

1473831

40

Изобретение относится к гранулированию и сушке материалов и может быть использовано в химической и смежных отраслях промышленности, в частности в производстве гранулированных минеральных удобрений.

Целью изобретения является увеличение производительности и повышения надежности гранулятора-сушилки.

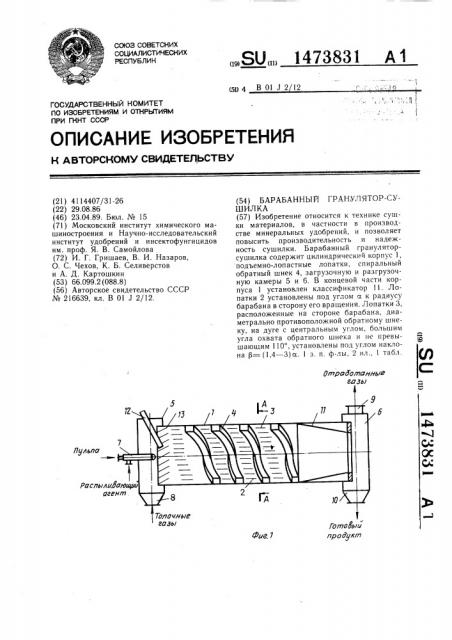

На фиг. 1 представлен барабанный гранулятор-сушилка, продольный разрез; на фиг. 2 — сечение А-А на фиг. 1, Барабанный гранулятор-сушилка (БГС) содержит вращающийся цилиндрический корпус 1, подъемно-лопастные лопатки 2 и 3; размещенные на внутренней поверхности корпуса 1, спиральный обратный шнек 4, загрузочную 5 и разгрузочную 6 камеры с форсунками 7 для подвода пульпы, патрубки 8 и 9 для подвода и вывода агента и патрубок 10 для вывода готового продукта из аппарата. В концевой части барабана устанавливается классификатор 11, который может быть выполнен коническим или шнековым. Классификатор 11 (фиг. 1) выполнен коническим. Часть лопаток 2 выполнена с углом наклона лопаток к радиусу корпуса барабана я=2 — 20, а другая часть лопаток 3 выполнена с углом наклона к радиусу корпуса в сторону его вращения в 1,4 — 3 раза большим угла наклона сс остальных лопаток. Лопатки 3 размещены по всей длине цилиндрического корпуса на стороне, диаметрально противоположной спиральному обратному шнеку, повторяя его конфигурацию. Минимальное количество лопаток 3 размещено в сечении А-А на дуге, соответствующей центральному углу у, большему ширине обратного шнека, что соответствует центральному углу охвата обратного шнека у . Обычно в промышленности у =20, что обеспечивает требуемое заполнение барабана в зоне распыливания жидкости.

Максимальная длина дуги, на которой размещено максимальное число лопаток 3, соответствует углу у = 110 . На загрузочной камере 5 смонтирован патрубок 12 для.подачи мелкой фракции готового продукта (внешнего ретура) на винтовые лопатки 13.

Гранулятор работает следующим образом.

Сыпучий материал, загружаемый через патрубок 12 в корпус барабана 1, отбрасывается от загрузочного торца лопатками 13 винтовой насадки, подхватывается подъемно-лопастными лопатками 2 и 3 и, ссыпаясь, образует завесу, состоящую из мелких частиц, на которую форсункой 7, напыляется исходная пульпа. Одновременно прямотоком через патрубок 8 подается сушильный агент, который распределяется по всему сечению барабана. Продукт, выхо10

30 дящий из завесы, при дальнейшем движении через барабан укрупняется, уплотняется и досушивается. В зоне классификатора мелкие частицы поступают во входное отверстие обратного шнека 4 и транспортируются им в зону завесы.

Лопатки 2, размещенные за коробом шнека (по ходу вращения барабана) и лопатки 3, расположенные на противоположной стороне барабана, ссыпают материал за него. Таким образом, большая часть материала ссыпается за короб, что предотвращает накопление крупной фракции в барабане.

В известном устройстве, где нет лопаток 3 с углом р, крупные частицы и комки внешней стенкой короба шнека транспортируются в головную часть барабана. При этом лопатки 2 ссыпают гранулированный продукт в объем слоя перед внешней стенкой обратного шнека. Это приводит к обогащению зоны загрузки крупной фракцией и уменьшению количества мелочи, являющейся ретуром. Условия грануляции ухуд шаются, так как завеса становится более разреженной, что приводит к быстрому зарастанию стенки БГС пульпой и необходимости снижения производительности во избежание полной остановки аппарата.

В предлагаемом устройстве лопатки 3 с углом р, размещенные между витками шнека, повторяют его расположение на диаметрально противоположной стороне. Благодаря тому, что угол р лопатки 3 больше, чем угол а, лопатки 2 и лопатки 3 захватывают и переносят материал, в том числе и крупный, дальше и сбрасывают его за короб шнека со стороны стенки, обращенной к камере выгрузки. Это позволяет в зоне загрузки БГС постоянно поддерживать требуемый гранулометрический состав слоя, т. е. обеспечивать плотность завесы, предотвращаюшую быстрое зарастание стенок пульпой.

Уменьшение угла наклона лопаток менее, чем в 1,4 раза, не дает эффекта переброски большей части сгранулированного материала за короб шнека и не способствует выводу из барабана комков.

При увеличении угла наклона лопаток 3 более, чем в 3 раза, по сравнению с лопатками 2 резко ухудшается равномерность распределения материала по сечению барабана. В результате при грануляции образуется повышенное количество мелкой фракции, что приводит к снижению выхода товарной фракции (падению производительности) .

Предлагаемую конструкцию барабанного гранулятора-сушилки и известную конструкцию в идентичных условиях подвергают сравнительным испытаниям при грануляции двойного суперфосфата. Аппа1473831

Формула изобретения рат имеет диаметр 0,6 м, длину 3 м и вращается с частотой 14 об/мин.

В барабан подают пульпу влажностью

30% в количестве 210 кг. Расход топочных газов при 650 С составляет 250 м /ч.

Результаты испытаний приведены в таблице.

1. Барабанный гранулятор-сушилка, содержащий вращающийся цилиндрический барабан, укрепленные на его внутренней поверхности подъемные лопатки, установленные под углом а к радиусу барабана в сторону его вращения, обратный. шнек, загрузочную и разгрузочную камеры, форсунки для распыления жидкости, расположенные в загрузочной камере, и патрубки для подвода и вывода сушильного агента, отличающийся тем, что, с целью увеличения производительности и повышения надежности, часть лопаток, расположенных на стороне барабана, диаметрально противоположной обратному шнеку, на дуге с центральным углом, большим угла охвата обратного шнека и не превышающим 110, установлена под углом наклона р равным (1,4 — 3) а.

20 2. Гранулятор-сушилка по и. 1, отличающийся тем, что угол я составляет 2 — 20, а угол р составляет 6 — 40 .

Из таблицы видно, что известное устройство обеспечивает непрерывную работу

БГС при производительности до 100 кг/ч в течение 4,5 — 7 ч. По истечении этого времени в барабане накапливается такое количество комков размером больше 100 мм, что плотность потока частиц в завесе резко уменьшается. Это заставляет сначала снижать производительность БГС, а затем и останавливать его для последующего удаления из него крупных комков.

Из таблицы видно, что увеличение угла наклона р лопаток 3 в пределах (1,4 — 3) и обеспечивает максимальную производительность и максимальное время непрерывной работы БГС без остановки.

Соотно- Центральный

Угол на- Угол на гВремя непре рывной работы

БГС ч

Произвоклона лопаток 2, град клона лопаток 3 ,3, град шение дительность угол, град углов

C(грану— лятора по готовому продукту Q, кг/ч

Предлагаемый БГС

1,2 85 20

1,4 85 20

2,5 85 20

3 85 20

3,5 85 20

3 110 20

3 120 20

1 4 90 20

3 20 20

2,5 40 20

2 5 40 20

2,5 60 20

2,5 60 20

Известный БГС

1 20

1 20

1 20

10

100

4,5

5,0

7,0

12

12

12

12

12

2

2

1

14

17

36

6

2,8

5

145

8

01

18

18

4,5

6,0

4,5

6,0

1473831

А-A

Составитель А. Домбровская

Редактор С. Пекарь Техред И. Верес Корректор Н. Король

Заказ 1738/6 Тираж 486 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101