Способ автоматического управления режима работы дробильных машин

Иллюстрации

Показать всеРеферат

Изобретение относится к процессам дробления. Может быть использовано в системах автоматического управления режима работы дробилок, используемых в различных отраслях народного хозяйства. Позволяет повысить качество управления. Для достижения поставленной цели отбирают пробу исходного материала, вычисляют объем межзернового пространства исходного материала и насыпную массу и изменяют ход подвижного органа в зависимости от объема межзернового пространства или от насыпной массы. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОЛИСАНИЕ ИЗОБРЕТЕНИЯ

К ASTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 41871 37/29-33 (22) 29. 01. 87 (46) 23.04.89. Бюл. № 15 (71) Всесоюзный научно-исследовательский институт цементного машиностроения (72) В.А.Дубов и А.Н.Тетюхин (53) 621.926 (088.8) .(56) Авторское свидетельство СССР

¹ 791421, кл, B 02 С 2/04, 1974.

Бауман P.À. и др. Механическое оборудование, предприятий промышленности строительных материалов. Маш гиз, 1981, с. 33.

Изобретение относится к процессу дробления и предназначено для использования в системах автоматического контроля и управления режима работы дробилки, используемой в любой области народного хозяйства.

Целью изобретения является повьппение качества управления.

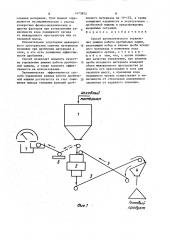

На фиг.1 схематично представлена технологическая линия дробления по- род в дробильной машине, работающей на принципе дробления в слое, с ис-. пользованием предлагаемого способа; на фиг.2 — график зависимости между насыпной массой 9 исходного материала и величиной хода 1 подвижного органа дробильной машины, обеспечивающего максимальную эффективность дробления в интервале изменения насыпной массы.

„„SU„„1473852 A1

1бц 4 В 02 С 25/00 (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМА РАБОТЫ ДРОБИЛЬНЫХ МАШИН (57) Изобретение относится к процессам дробления, может быть использованоо в системах автоматического управления режима работы дробилок, используемых в различных отраслях народного хозяйства, и позволяет повысить качество управления. Для достижения поставленной цели отбирают пробу исходного материала, вычисляют объем межзернового пространства исходного материала и насыпную массу и изменяют ход подвижного органа в зависимости от объема межзернового пространства или от насыпной массы.

2 ил.

Технологическая линия для осуществления способа включает (фиг. 1) бункер I исходного материала, дробильную машину 2 с регулируемым режимом дробления, конвейер 3, грохот

4 и конвейер 5 замкнутого цикла.

Система управления включает пробоотборник 6 и измеритель 7 межзернового пространства или насыпной массы.

Установка перерабатывает, напри .. мер, щебень из гранита удельной насыпной массой до 1, 8 т/м . Минимальная крупность щебня составляет 5 мм, а максимальная колеблется от 20 до

70 мм. Объем камеры дробления дробилки,например, равен 1 м . Предварительными экспериментами измеряют насыпную массу щебня, поступающего в дробящее пространство в диапазоне изменяющейся крупности. Например, 1473852 принимают интервал 10.мм и определяют насыпную массу щебня во фр. от

5 до 20, от 5 до 30, от 5 до 40, от

5 до 50, от 5 до 60 и от 5 до 70 мм.

В заданном диапазоне она меняет свое значение от 1,35 до 1 45 т/м . За,тем экспериментально или теоретическими расчетами определяют объемы межзериового пространства, которые образуются в камере дробления при поступлении в кее щебня различной ,крупности. В заданном объеме камеры дробления и в заданном диапазоне крупности щебня межзерновое пространство будет. меняться, например, от О, 25. до 0,35 мз . Зная параметры камеры дробления, образуемой подвижным и неподвижным органом, определяют эавиаимость между величиной межзернового пространства и режимом работы (ходом) подвижного органа (1 = fg ) или насыпкой массой 1

= f(p) 3.

Для удобства применения способа 25 строят, график зависимости насыпной массы, характеризующей межзерновое пространство дробимого материала, и хода подвижного органа, обеспечивающего максимальную эффективность дробления в заданном диапазоне (фиг. 2) .

Способ заключается в следующем.

Исходный материал подают из бункера 1 в дробилку 2, а затем конвейером 3 направляют на рассев на гро35 хот 4. Готовый продукт складируют, а сверхмерный подают конвейером 5 на додрабливание. Пробоотборником б периодически или постоянно отбирают пробы исходново материала и подают их на измеритель 7 межзернового пространства (касыпной массы) исходного материала. Определяют текущее значение нааыпной массы (межзерно45 вого пространства) исходного материала. Сравнивают текущее значение насыпной массы (межзернового пространства) с найденной зависимостью и определяют оптимальный режим работы .(ход подвижного органа) дробильной машины.

Оптимальное значение хода определяют путем сравнения текущего значения (межзернового пространства) насыпной MBccb1 по графику °

Регулирование режима работы дробилок осуществляют известными способами.

Пример. Требуется выполнить коррекцию хода подвижного органа дробилки при исходной крупности щебня из карбонатных пород фр. 5-40 мм.

Измерителем 7 определяют объем межзернового пространства щебня, поступающего в камеру дробления, вносят

его с найденную зависимость или сравнивают его с графиком и получают оп-, тимальное значение хода подвижного органа.

При объеме межзернового пространства равном, например, 0,21 м оптимальное.значение хода (из графика) соответствует 28 мм.

Требуется выполнить коррекцию режима дробления щебня из гранита крупностью 5-40 мм.

Измерителем 7 определяют насыпную массу щебня, вносят ее значения в найденную зависимость или сравнивают с графиком и получают значение хода.

Насыпная масса гранита фр. 5-40 мм равна 1,4 т/м . Оптимальное значение хода (из графика) соответствует 32мм.

Использование величины межзернового пространства исходной массы для контроля и управления режима работы дробильной машины обусловлено тем, что она находится в обратно пропорциональной степенной зависимости от насыпной массы. Эта степень характеризует относительное уплотнение сыпучих материалов, так как абсолютное уплотнение достичь практически невозможно.

При большей величине насыпной массы в исходном материале куски, ее составляющие, крупнее, а при меньшей — мельче. Удельная поверхность крупных кусков меньше, чем у мелких кусков той же массы материала. Межзерновое пространство в материале крупных кусков при этом меньше, а в материале мелких кусков больше.

При этом уплотнение крупных кусков дробимого материала проявляется в большей степени, чем мелких кусков.

Корректировка хода подвижного органа до момента прессования материала в слое обусловлена тем, что абсолютное уплотнение (получение плотного тела) с одной стороны достичь невозможно, а с другой — может привести к отрицательному эффекту, т.е. к заштабовыванию дробящей зоны дробилки. Поэтому дробление должно происходить до момента прес. 1473852 сования материала. Этот Момент определяе т ся эк спе риме итал ь но с уче том конкретных физико-механических и других факторов при установлении зависимости хода подвижного органа от межзернового пространства или от насыпной массы.

Относительное уплотнение межзернового пространства сыпучих материалов 19 возможно при дроблении материала в слое, а это есть повышение эффективности дробления.

Способ позволяет повысить качество управления режиМа работы дробиль- 1Б ной машины, а также повысить эффективность ее использования.

Экономическая эффективность спо- . соба управления режима работы дробильной машины достигается за счет повышения выхода товарных фракций дробленного материала на 10-15Х а также повышения надежности в эксплуатации дробильной машины и предупреждения аварийных ситуаций. формулаизобретения

Способ автоматического управления режима работы дробильных машин, включающий отбор и анализ пробы исходного материала и изменение хода подвижного органа, о т л и ч а юшийся тем, что, с целью повышения качества управления, при анализе пробы исходного материала измеряют объем межэернового пространства до момента его прессования в слое или насыпную массу, а изменение хода подвижного органа осуществляют в зависимости от отклонения измеренного параметра от заданного значения, 1473852

75 E,xe

Редактор С.Пекарь

Заказ 1823/7 Тираж 544 Подписное

ВНКИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина,101

1 ! !

Составитель В. Алекперов

Техред А. Кравчук Корректор M. Васильева