Трубоэлектросварочный агрегат

Иллюстрации

Показать всеРеферат

Изобретение относится к производству электросварных прямошовных труб и может быть использовано на трубоэлектросварочных агрегатах. Цель - повышение производительности трубоэлектросварочного агрегата за счет сокращения времени, необходимого для разделения труб, и качества разделяемых поверхностей. Трубоэлектросварочный агрегат снабжен механизмом 4 нанесения на ленту 2 поперечных концентраторов напряжений. Механизм 4 выполнен в виде пары цилиндрических валиков 10 и 11, один из которых имеет насекающий нож 16, взаимодействующий в заданный момент с лентой 2, нанося на нее поперечную насечку (концентратор напряжений). Калибры гибочных клетей 8 смещены последовательно по окружности относительно калибра последней калибровочной клети 7 на величину 0,1-0,15 диаметра калибра валков гибочной клети 8. Это обеспечивает надлом трубы в месте концентратора. Разделительный механизм 9 имеет две пары приводных роликов 24 и 25, которые нагружают крутящим моментом проходящую через него трубу. Вследствие этого она разделяется в месте надлома по поперечной насечке . 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄÄ 1473874 А1

1511 4 В 21 С 37/08

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1б

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4307487/23-27 (22) 18.09.87 (46) 23.04.89. Бюл. № 15 (7l ) Уральский научно-исследовательский институт трубной промышленности (72) Б. Н. Боровлев, С. И. Пыхов, Г. К. Калягин, П. В. Истомин, Е. М. Кричевский, А. Б. Ламин, Г. Г. Поклонов и Ю. П. Мягков (53) 621.774.21 (088.8) (56) Авторское свидетельство СССР № 214486, кл. В 21 С 37/083, 1966.

Осада Я. Е., Зинченко А. С., Крупман Ю. Г. и др. Современные трубные цехи. — М.: Металлургия, 1977, с. 135 — 142. (54) ТРУБ ОЭ1! ЕКТРОСВ АРОЧ Н Ы Й АГРЕГАТ (57) Изобретение относится к производству электросварных прямошовных труб и может быть использовано на трубоэлектросварочных агрегатах. Цель — повышение производител ьности трубоэлектросва роч ного à rpeгата за счет сокрашения времени, необходимого для разделения труб, и качества разделяемых поверхностей. Трубоэлектросварочный агрегат снабжен механизмом 4 нанесения на ленту 2 поперечных концентраторов напряжений. Механизм 4 выполнен в виде пары цилиндрических валиков !О и 11, один из которых имеет насекающий нож 16, взаимодействующий в заданный момент с лентой 2, нанося íà «ее поперечную насечку (концентратор напряжений). Калибры гибочных клетей 8 смещены последовательно по окружности относительно калибра последней калибровочной клети 7 на величину 0,1 — 0,15 диаметра калибра валков гибочной клети 8. Это обеспечивает надлом трубы в месте концентратора.

Разделительныи механизм 9 имеет две пары приводных роликов 24 и 25, которые нагружают крутящим моментом проходящую через него трубу. Вследствие этого она разделяется в месте надлома по поперечной насечке. 5 нл.

1473874

Изобретение относится к производству электросварных прямошовных труб и может быть применено на трубосварочных агрегатах.

Целью изобретения является повышение производительности трубоэлектросварочного агрегата путем сокращения времени разделения труб и улучшение качества разделяемых поверхностей.

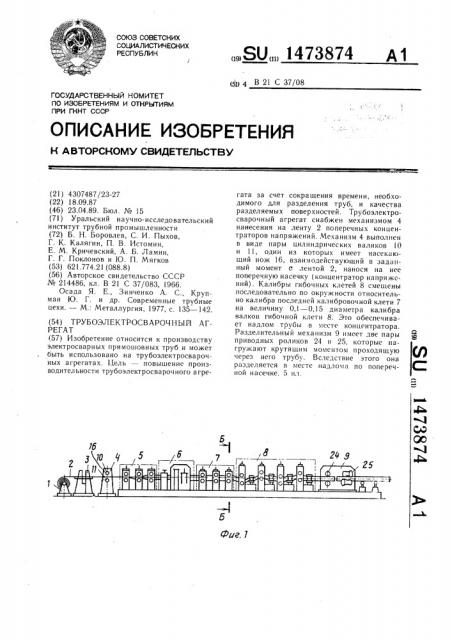

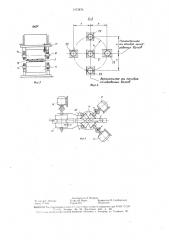

На фиг. 1 представлено схематичное изображение трубоэлектросварочного агрегата, общий вид; на фиг. 2 — механизм нанесения концентраторов напряжений; на фиг. 3— вид А на фиг. 2; на фиг. 4 — разрез Б — Б на фиг. 1; на фиг. 5 — разделительный механизм, вид в плане.

Трубоэлектросварочный агрегат содержит последовательно установленные в одну линию разматыватель 1 ленты 2, стыкосварочную машину 3, механизм 4 нанесения на ленту поперечных концентраторов напряжений, формовочные клети 5, опорносварочный узел 6, калибровочные клети 7, гибочные клети 8 и разделительный механизм 9.

Механизм 4 нанесения на ленту поперечных концентраторов напряжений выполнен в виде пары цилиндрических валиков

10 и 11, установленных на параллельных осях 12 и 13, которые свободно смонтированы своими концами через подшипники 14 в стойках 15. При этом один из валков, например верхний, имеет жестко закрепленный вдоль его оси насекающий нож 16, расположенный под углом 30 — 35 к вертикальной оси симметрии валика, и направлен в сторону стыкосварочной машины.

Ось 12 валика 10 имеет привод возвратно-поступательного перемещения в направлении, перпендикулярном к оси 13 другого валика 11. Для перемещения оси 12 с валиком 10 верхняя стойка 15 прикреплена к плите 17, несущей жестко скрепленный с ней ползун 18, приводимый в возвратно-поступательное перемещение через кривошипно-щатунный механизм 19 от двигателя (не показан). Для фиксации в заданном положении валика 10, а следовательно, и насекающего ножа 16 в нерабочем положении на наружной поверхности этого валика предусмотрена выемка под стержень пружинного фиксатора 20 от проворота валика. Фиксатор установлен на плите 17. Другой валик 11 выполнен с гладкой цилиндрической поверхностью и его ось

13 через подшипники установлена в нижних неподвижных стойках 15.

Калибровочные клети 7 имеют несколько пар последовательно установленных валков, образующих ряд калибров 21. Между калибровочными клетями 7 и разделительным механизмом 9 расположен ряд гибочных клетей 8, обеспечивающих изгибающие усилия на калиброванную трубу с нанесенными на нее перед формовкой концентра10

2 торами напряжений. Эти клети установлены с чередованием горизонтальных приводных валков 22 и неприводных валков 23. Гибочные клети размещены так, что калибр, образованный каждой парой валков, смещен по кругу (фиг. 4) относительно калибра 21 валков последней калибровочной клети. Величина смешения h каждого последующего калибра гибочной клети составляет 0,1 — 0,15 ее диаметра калибра. Указанная величина является оптимальной для получения качественного разделения участков трубы. Величина смещения выбрана на основании экспериментальных данных и зависит от материала получаемой трубы и количества гибочных клетей (чем пластичней материал трубы, тем больше количество клетей и меньше величина смещения). Установленный за последней парой гибочных валков разделительный механизм 9 образован расположенными в его корпусе двумя парами роли20 ков 24 и 25, последовательно размещенными друг за другом на минимально возможном расстоянии. Каждый ролик 24 первой пары этого механизма выполнен с гладким ручьем на наружной поверхности и с горизонтальной осью вращения. Эти ролики приводные от индивидуальных электродвигателей 26. Каждый ролик 25 второй пары имеет профильный ручей на его наружной поверхности, один относительно другого они развернуты под углом и выполнены приводными от индивидуальных электродвигателей 27. Величина угла разворота роликов 25 выбрана 90 с целью обеспечения согласования чисел оборотов двигателей 26 и 27.

Трубоэлектросварочный агрегат работает следующим образом.

Исходную ленту 2 с разматывателя 1 направляют в стыкосварочную машину 3, откуда она подающими роликами задается в механизм 4 или же в машине 3 сваривается встык с предыдущей лентой. От ме40 ханизма измерения длины ленты (не показан) подается команда на включение двигателя привода возвратно-поступательного перемещения валика 10 механизма нанесения на ленту поперечных концентраторов напряжений.

При оп скании верхней плиты 17 с валиком 10 в направлении, перпендикулярном к оси валика 11, непрерывно перемещаемая лента зажимается между этими валиками, которые от соприкосновения с перемещаемой лентой начинают синхронно вращаться. При этом насекающий нож 16, вдавливаясь в поверхность ленты, наносит на нее поперечную канавку — концентратор напряжения. При выходе из соприкосновения с лентой насекающего ножа 16 валик 10 фиксируется в исходном положении на расстоянии 2 — 5 мм от поверхности ленты пружинным фиксатором 20, 73874

Формула изобретения

14

3 а нижний валик 11 продолжает вращаться, поддерживая проходящую ленту. Частота ходов ползуна 18 задается согласно требуемой мерной длине отрезаемой трубы.

Лента с нанесенными канавками (концентраторами) направляется в формовочные клети 5, где она формуется в трубную заготовку и, проходя через опорно-сварочный узел 6, сваривается в трубу, которая проходит через калибровочные клети 7, калибруется по наружному диаметру и посту пает в гибочные клети 8. Циклически перегибаясь в направлениях смещения гибочных валков, труба в местах расположения канавки получает усталостные напряжения в пределах зоны упругих деформаций, величина которых обеспечена смещением каждого последующего калибра гибочных валков относительно последнего калибра калибровочных валков на величину 0,1 — 0,15 диаметра калибра гибочных клетей. Если величина этого смещения будет меньше 0,1 диаметра калибра гибочной клети, то усталостные напряжения будут малы для дальнейшего разделения, а если величина смещения будет более 0,15 диаметра гибочного калибра, то возможен предварительный излом трубы (до разделительной машины) .

Труба, поступая в разделительный механизм 9 в зоне между роликами 24 и 25, нагружается скручивающим моментом, при этом ручьевые ролики 24 удерживают трубу от закручивания, а косорасположенные ролики 25 подвергают трубу скручиванию, и при появлении ослабленного концентраторами участка труба отделяется скручиванием. Длина готовой отделенной трубы определена расстоянием между концентраторами.

Описываемый трубоэлектросварочный агрегат имеет высокую производительность за счет сокращения времени пореза, а также улучшает качество разделяемых поверхностей труб. Кроме того, устраняются трудоемкие операции по подрезке торцов, снижается расход дорогостоящего инструмента л и уменьшается численность рабочих за счет исключения трудоемких операций подрезки торцов.

Трубоэлектросварочный агрегат, содержащий последовательно смонтированные разматыватель ленты, стыкосварочную машину, формовочные клети, опорно-свароч10 ный узел, калибровочные клети, валки которых образуют ряд калибров, гибочные клети с горизонтальными и вертикальными парами валков, калибр валков каждой из которых смещен относительно калибра валков последней калибровочной клети, и смонтированный в корпусе разделительный механизм, отличающийся тем, что, с целью повышения его производительности путем сокращения времени разделения труб и улучшения качества разделяемых поверхностей, он снабжен механизмом нанесения на ленту поперечных концентраторов напряжений, выполненным в виде пары смонтированных на параллельных осях цилиндрических валиков, один из которых снабжен жестко закрепленным параллельно его оси насекающим ножом, взаимодействующим с поверхностью этого валика пружинным фиксатором от проворота. и приводом возвратно-поступательного перемещения его оси в направлении, перпендикулярном к оси другого валика, гибочные

gp клети смонтированы с чередованием горизонтальных и вертикальных пар валков, а смещение каждого последующего калибра валков этих клетей относительно калибра последней калибровочной клети выполнено по окружности и составляет 0,1 — 0,15 диаметра калибра валков гибочной клети. разделительный механизм выполнен в виде двух пар последовательно смонтированных в корпусе ручьевых приводных роликов, первая из которых выполнена с цилиндрической бочкой и параллельными между собой и перпендикулярными к продольной оси трубоэлектросварочного агрегата осями вращения, а вторая — с профильным ручьем и косорасположенными осями их вращени

1473874

Б Б нгтталь ная

udpa л.аюыГ х аалкаа алиУра кал ибрааачиых 3алкоа

Фиг. Ф

Фиг. 3

Состанитедь 3. Ветрова

Рс.lûêòèp С. 11екарь Гекрсд И. Верее Корректор М. Самборская

Лакал 1 рьЬ Т. р; ж {1сМ Подписное

ВНИИ11И Государственного комит га пи и обре синям и открытиям при ГЕНТ СССР

11гиь15..с1осква, Ж вЂ” -35, Расшская наб., д. 4/5

11ре:ь:ио.)с, осино-ил ièòå. ьский комбинат «Патент», г. Ужгород, уд. Гагарина, 101