Способ изготовления теплообменников

Иллюстрации

Показать всеРеферат

Изобретение относится к теплотехнике, в частности к способам изготовления теплообменников. Цель изобретения - повышение качества при изготовлении теплообменников с термосифонами за счет повышения эффективности теплообмена и герметичности. Из порошкообразного материала путем его прессования в форме изготавливают продольные симметричные половины теплообменника. В качестве исходного порошкообразного материала используют полиэтилен высокого давления, в который добавляют от 5 до 70% порошкообразного наполнителя - порошка окислов металлов. Затем половины теплообменника сопрягают, размещая предварительно между ними металлическую сетку 7 с размером ячеек от 50 до 500 мкм. Теплообменник нагревают пропусканием через сетку 7 электрического тока, поддерживая в его полости избыточное давление от 0,15 до 0,20 МПа. По достижении требуемой температуры нагрева заготовки обжимают в пресс-форме, обеспечивая неразъемное соединение. Для повышения прочности заготовки могут быть армированы металлической сеткой, введенной в порошкообразный материал перед прессованием. При этом обеспечивается равномерный прогрев стыка, а следовательно, герметичность теплообменника. 1 з.п. ф-лы. 4 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1473934 А 1 (5и 4 В 23 P 15/26, В 29 D 31/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

Il0 ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР (21) 4243772/31-27 (22) 09.03.87 (46) 23.04.89. Бюл. ¹ !5 (71) Одесский технологический институт холодильной промышленности (72) Г. А. Савченков, В. Д. Шкилев, И. В. Попик и А. Л. Федотова (53) 621.5! 5 (088.8) (56) Авторское свидетельство СССР № 243184, кл. В 23 P !5/26, 14.10.86. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКОВ (57) Изобретение относится к теплотехнике, в частности к способам изготовления теплообменников. Цель изобретения — повышение качества при изготовлении теплообменников с термосифонами за счет повышения эффективности теплообмена и герметичности. Из порошкообразного материала путем его прессования в форме изготавливают продольные симметричные половины теплообменника. В качестве исходного порошкообразного материала используют полиэтилен высокого давления, в который добавляют от 5 до 70% порошкообразного наполнителя — порошка окислов металлов. Затем половины теплообменника сопрягают, размещая предварительно между ними металлическую сетку 7 с размером ячеек от 50 до

500 мкм. Теплообменник нагревают пропусканием через сетку 7 электрического тока, поддерживая в его полости избыточное давление от 0,15 до 0,20 МПа. По достижении требуемой температуры нагрева заготовки обжимают в пресс-форме, обеспечивая неразъемное соединение. Для повышения прочности заготовки могут быть армированы металлической сеткой, введенной в порошкообразный материал перед прессованием. Г1ри этом обеспечивается равномерный прогрев стыка, а следовательно, герметичность теплообменника. 1 з.п. ф-лы, 4 ил.

1473934 цессом поддержания избыточного давления в 0,15 — 0,2 МПа путем подачи компрессором воздуха через наполнительное отверстие 6.

Если исключить операцию поддержания избыточного давления, то разогрев до указанной температуры приведет к потере формы трубчатых заготовок.

Разогрев формуем ого материала ведут путем нагрева сетки 7 прямым пропусканием

55

Изобретение относится к теплотехнике и может быть использовано при создании теплообменных аппаратов из диэлектрического материала, например полиэтилена высокого давления. 5

Целью изобретения является повышение качества при изготовлении теплообменни/ ков с термосифонами путем повышения эффективности теплообмена и герметичности.

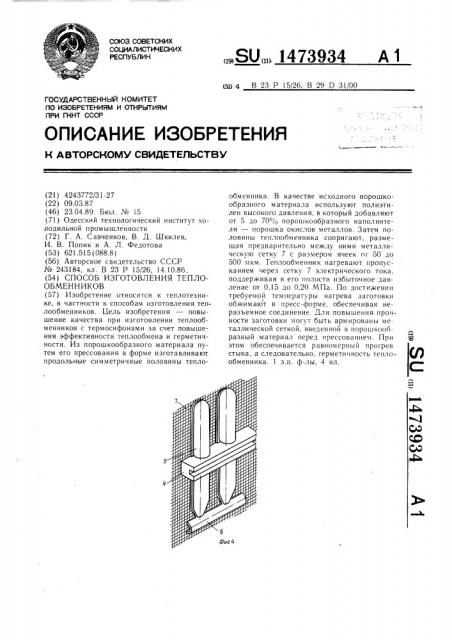

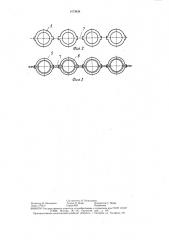

На фиг. 1 изображена форма с оправкой для прессования заготовок; на фиг. 2 заготовки теплообменника в сборе с металлической сеткой; на фиг. 3 — то же, армированные металлической сеткой; на фиг. 4— заготовка теплообменника.

Способ осуществляют следующим обра- 15 зом.

В предварительно заготовленную форму

1 засыпают порошкообразный полиэтилен высокого давления, к которому добавлено от 5 до 70% порошкообразного наполнителя.

Если гранулы полиэтиленового порошка и порошкообразного наполнителя одинакового размера, то достаточно их механического перемещения. Но обычно гранулы полиэтиленового порошка существенно большего размера (3 — 5 мм), по сравнению с порош 25 кообразным наполнителем (20 — 60 мкм).

В этом случае существует еще одна предварительная операция. Смесь гранул полиэтиленового порошка и наполнителя многократно пропускают между двумя разогретыми до

110 — 115 С валками, а в форму закладывают требуемое количество тонких пластин композита с равномерно распределенным наполнителем.

После заполнения формы 1 порошкообразным материалом 2 в нее вводится оправка 3 и материал 2 разогревается. Форма изготавливается таким образом, чтобы половины теплообменника сразу содержали элемент трубной доски 4, корпуса термосифонов 5 и наполнительное отверстие 6.

Аналогичным образом выполняется и вторая симметричная половина.

После изготовления обеих симметричных продольных половин между ними прокладывают по крайней мере один слой теплопроводной сетки 7 (фиг. 2) и совмещают торцами обе половинки. После этого обе половинки прогревают до 110 — 115 С с темпом нагрева 10 — 15 С в минуту, причем разогрев формируемого материала совмещают с прочерез нее импульсного тока, что целесообразно, поскольку прогревается только узкий слой формируемого материала в местах контакта с сеткой. Кроме того, такой способ нагрева позволяет осуществлять контроль герметичности.

В этом случае при подаче воздуха в наполнительное отверстие регистрируется давление. Импульсный разогрев с одновременным увеличением давления сжатия формы и оправки продолжается до достижения заданной температуры, после чего осуществляют обжатие заготовок, которое ведут одновременно с охлаждением изделия. Скорость охлаждения 12 — 17 С в минуту.

Металлическую сетку 7 выбирают с размером ячеек от 50 до 500 мкм.

Нижний предел размера ячеек сетки в

50 мкм объясняется тем, что при таких значениях теплоноеитель внутри термосифонов перемещается вдоль корпуса за счет капиллярных эффектов. При размере ячеек свыше 500 мкм существенно снижается эффективность передачи тепла через корпус. В некоторых случаях целесообразно размер ячеек внутри термосифона делать меньше, чем в пространстве между термосифонами. В этом случае удается снизить гидравлическое сопротивление по газовому тракту. Диапазон значений ячеек сетки от 50 до 500 мкм обеспечивает также равномерный прогрев стыка, а следовательно, и герметичность теплообменника.

Для повышения прочности теплообменников целесообразно заготовки армировать сеткой 8, которую предварительно деформируют по форме внутренней поверхности заготовок и вводят в порошкообразный материал до осуществления процесса прессования.

В качестве порошкообразного наполнителя используют порошок окислов металлов, при этом наибольший эффект достигается при использовании обработанных катализаторов (окислы металлов), которые, вступая при термодеструкции в химическую реакцию с полиэтиленом, образуют мелкокристаллическую надмолекулярную решетку, обуславливающую возрастание теплопроводности в 2 и более раз (так называемый класс физико-химических композиций), что подтверждается результатами измерений теплопроводности полимерной композиции.

Способ осуществляют следующим образом.

Для получения порошкообразного материала к порош ку полиэтилена добавляют обработанный железохромовый катализатор, включающий мас. %: Fe,О, 86 — 89,4, CrO, 7,4 — 8,0, MgO 0,2 — 1,0, К О 0,5 — 1,5; С 0,3—

1,3. или отработанный хромоцинковый катализатор следующего состава, мас. % ZnO

5,5, Сг О, 33; графит остальное.

1473934

Пример 1. Элементы корпуса теплообменника разогреваются в матрице до 100 С с темпом разогрева 10 — 15 С в минуту. Избыточное давление, поддерживаемое внутри заготовки, 1,5 — 2,0 10 Па. Сетка выбрана из нержавеющей стали с . размером ячеек

200 мин. Темп охлаждения заготовок 12 С в минуту. Проверка на герметичность изготовленных теплообменников показала, что из

100 изготовленных образцов у 14 обнаружена негерметичность.

Пример 2. Элементы корпуса теплообменника (из полиэтилена высокого давления! разогреты предварительно до 105 С (температура регистрировалась вблизи стыка).

Все остальные режимы совпадают с примером 1. Проверка на герметичность подтверждена в 97 случаях.

Пример 8. Элементы корпуса вблизи стыка прогреты до 120 С. Темп разогрева оценен в 13 С в минуту. Избыточное давление внутри заготовки 0,18 МПа. Темп охлаждения заготовки 16 C в минуту. Испытание на герметичность подтверждено в 00 случаях. Однако теплопередающие характеристики теплообменников оказались занижены на

10 — 15 /О. Вскрытие теплообменников показало оплавление расположенной внутри нержавеющей сетки, сопровождающееся снижением капиллярных эффектов внутри термосифонов.

Пример 4. Элементы корпуса теплообменника разогреты до 110 С. Избыточное давление внутри заготовки 0,1 МПа. После остывания обнаружены неравномерности толщины по периметру, в некоторых случаях наблюдается полная потеря формы, трубки термосифонов «съеживаются».

Пример б. Все режимные параметры совпадают с примером 4. Избыточное давление внутри заготовки 0,25 МПа. После охлаждения до температуры окружаюшей среды обнаружены «пузыри» в зазоре между формой и оправкой. При дальнейшем увеличении избыточного давления наблюдается потеря герметичности итоговой продукции.

Формула изобретения

1О

1. Способ изготовления теплообменников, заключающийся в получении заготовок, сопряжении их и последуюшем соединении путем сварки, отличающийся тем, что, с це15 лью повышения качества при изготовлении теплообменников с термосифонами, в качестве материала для получения заготовок используют порошкообразный полиэтилен высокого давления, в который добавляют

5 — 70О/ц порошка окислов металлов заготовку получают путем прессования из порошкообразного материала продольных симметричных половин теплообменника, между которыми перед сопряжением прокладывают металлическую сетку с размером ячеек 50—

500 мкм, а сварку заготовок осуществляют путем их нагрева пропусканием электрического тока через металлическую сетку при избыточном давлении газа в полости теплообменника, составляющем 0,15 — 0,20 МПа, и последующего обжатия в пресс-форме.

2. Способ по п. 1, отличающийся тем, что. с целью повышения прочности теплообменника, заготовки армируют металлической сеткой, которую перед прессованием деформируют по форме внутренней поверхности теплообменника.

1473934

Составитель Н. Пожидаева

Редактор Н. Лазаренко Техред И. Верес Корректор С. Черни

Заказ 1795/11 Тираж 892 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101