Установка биологической обработки стоков

Иллюстрации

Показать всеРеферат

Изобретение относится к устройствам для анаэробного сбраживания органических отходов сельскохозяйственного производства с целью получения горючего газа (биогаза) и качественных органических удобрений и может быть использовано при очистке стоков с органическими включениями промышленных предприятий и в коммунальном хозяйстве. Цель изобретения - повышение эффективности работы комплекса. Комплекс оборудования содержит подогреватель - выдерживатель 1 с теплообменником 3, реакторы 20 с теплообменниками 23, нормализатор 44 для очистки биогаза от примесей, газгольдер 45, а также технологические трубопроводы и насосы. Исходная масса предварительно перемешивается и через измельчитель 17 подается в подогреватель - выдерживатель 1, где протекают процессы гидролиза и кислотообразования при 33 - 55°с и интенсивном перемешивании. Образующийся при этом биогаз по трубопроводу 66 поступает в газовую полость реакторов 20, а подготовленная биомасса по трубопроводу 64 направляется в реакторы 20, где подвергается метановому сбраживанию. Биогаз из реактора 20 по трубопроводу 67 поступает в газгольдер 45, а оттудапотребителю. Изобретение позволяет снизить длительность процесса сбраживания, повысить выход биогаза, стабилизировать глубину распада органических веществ. 2 з.п.ф - лы, 3 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

„„Я0„„14741О7 А1 (51) 4 С 02 Р 11/04

ОПИСАНИЕ ИЗОБРЕТ НЩ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ

Выпад .4ом илам 1 . раиииище

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЦТИЯМ

ПРИ ГКНТ СССР (21) 4330106/25-26 (22) 15.09.87 (46) 23.04.89. Бкл.¹ 15 (71) Запорожское научно-производственное объединение по созданию и производству машин для подготовки органических удобрений (72) В.К.Маслич (53) 628.385(088.8) (56) Патент PCT ¹ 84/02698, кл, С 02 У 11/04, 1983. (54) УСТАНОВКА БИОЛОГИЧЕСКОЙ ОБРАБОТКИ СТОКОВ (57) Изобретение относится к устройствам для анаэробного сбраживания, органических отходов сельскохозяйственного производства с целью получения горючего газа (биогаэа) и качественных органических удобрений и может быть использовано при очистке стоков с органическими включениями промышленных предприятий и в коммунальном хозяйстве, Цель изобретения — повышение эффективности работы комплекса, Комплекс оборудования содержит подом ®т греватель-выдерживатель 1 с теплообменником 3, реакторы 20 с теплообменниками 23, нормализатор 44 для очистки биогаэа от примесей, газгольдер

45, а также технологические трубопроводы и насосы. Исходная масса предварительно перемешивается и через иэ-. мельчитель 17 подается в подогреватель-выдерживатель 1, где протекают процесса гидролиза и кислотообраэования при 33-55 С и интенсивном переме" о шивании. Образующийся при этом биогаэ по трубопроводу 66 поступает в газовую полость реакторов 20, а подготовленная биомасса по трубопроводу 64 направляется в реакторы 20, где подвергается метановому сбраживанию.

Биогаэ из реактора 20 по трубопроводу

67 поступает в газгольдер 45, а оттуда — потребителю. Изобретение С позволяет снизить длительность процесса сбраживания, повысить выход Я биогаза, стабилизировать глубину рас пара органических веществ. 2 з.п. IswL ф-лы, 3 ил. «Вь

1474107

Изобретение относится к устройствам для анаэробного сбраживания органических отходов сельскохозяйственного производства с целью получения ro5 рючего газа (биргаэа) и качественных органических удобрений и может бытьиспользовано при очистке стоков с органическими включениями промышленных предприятий и в коммунальном 10 хозяйстве.

Цель изобретения — повышение эффективности работы установки.

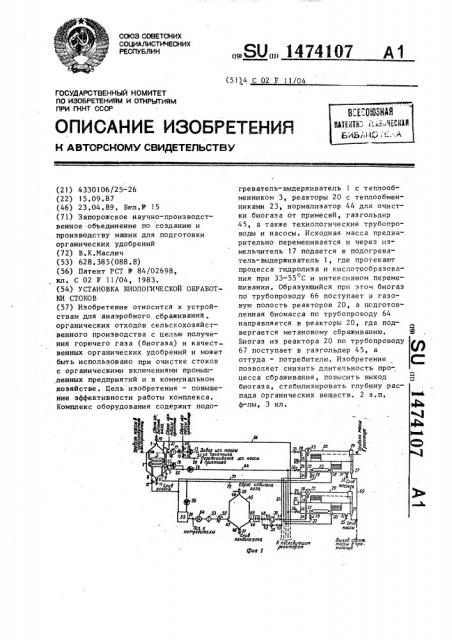

На фиг.1 схематично изображена установка биологической обработки стоков; на фиг.2 — устройство загрузки подогревателя-выдерживателя, раз-. рез; на фиг.3 — пеногаситель, разрез.

Установка содержит подогревательвыдерживатель 1, оборудованный уст- 20 ройством 2 загрузки массы, теплообIt менником 3, выполненным в виде труба в трубе" (по внутренней трубе протекает обрабатываемая масса, между внутренней и наружной трубами— теплоноситель), внутренняя труба которого в виде сопла выведена над уровнем массы в подогревателе-выдерживателе 1 по касательной к поверхности массы, патрубками 4 отбора массы 30 из подогревателя-выдерживателя, 5 подачи массы во внутреннюю трубу теплообменника 3, 6 слива осадков, 7 отбора газа из подогревателя-выдерживателя, 8 подачи и 9 возврата теплоносителя в теплообменник 3, а также клапанами 10 - 12 аварийного сброса избыточного газа, слива осадка и автоматического управления потоком теплоносителя через теплооб- 40 менник 3. Установка содержит насос 13 загрузки исходной массы, клапаны

14 - 16 автоматического избирательного направления потока исходной массы на перемешивание в приемнике массы (например, в навозоприемнике на животноводческой ферме), загрузку подогревателя-выдерживателя 1 и сброса излишков массы, соответственно, измельчитель 17 длинноволокнистых

50 (солома, ботва) и инородных крупных включений, насос 18 перемешивания массы в подогревателе-выдерживателе

1, насос 19 загрузки подготовленной массы в реакторы 20. Реактор 20 оборудован устройством 21 перемешивания массы, пеногасителем 22 для очистки газа от механических примесей и пены, теплообменником 23, гидроэатвором 24 на выпуске сброженной массы, гидрозатвором 25 на вводе газа от подогревателя-выдерживателя

1, патрубками 26 и 27 загрузки подготовленной массы и слива сброженной массы, патрубком 28 подачи газа от подогревателя-выдерживателя 1, патрубками 29 и 30 подачи и возврата теплоносителя в теплообменник 23, патрубками 31 и 32 слива массы и отбор,а биогаза, а также клапаном 33 подачи газа от подогревателя-выдерживателя 1, клапаном 34 отбора биогаза, клапаном 35 слива массы, клапаном 36 автоматического избирательного направления потока подготовленной массы на загрузку реактора 20 и клапаном 37 автоматического управления потоком теплоносителя через теплообменник 23.

Установка содержит насос 38 отбора биогаза, гидрозатвор 39 в системе отбора биогаза, клапаны 40 — 43 в системе отбора биогаза, нормализатор

44 для очистки биогаэа от примесей (влаги, сероводорода и инородных включений), газгольдер (или ресивер)

45, Газгольдер оборудован патрубка р

46 и 47 ввода и отбора биогаза, патрубками 48 и 49 слива конденсата и сброса излишков биогаза, а также клапаном 50 аварийного сброса избыточного биогаза и клапаном 51 слива конденсата. Комплекс также содержит клапан 52 редукционный, фильтр 53, счетчик 54 биогаза, энергоустановку

55 (газовый водонагреватель или дизель-генератор с теплообменниками), насос 56 перекачки теплоносителя„ трубопроводы 57 — 59 забора исходной массы иэ приемника массы, загрузки исходной массы в подогреватель-выдер-. живатель 1 и возврата исходной массы в приемник массы для перемешивания, трубопроводы- 60 и 61 сброса излишков исходной массы из приемника в храни" лище и сброса излишков исходной массы иэ подогревателя-выдерживателя. 1 в приемник, трубопроводы 62 и 63 отбора массы из подогревателя-выдерживателя 1 и подачи массы в теплообменник

3, трубопровод 64 загрузки подготовленной массы в реактор 20, трубопровод 65 слива сброженной массы в хра-; нилище, трубопроводы 66 и 67 подачи газа из подогревателя-выдерживателя

1 в реактор 20 и отбора биогаза из реактора 20, трубопроводы 68 — 70

3 1474 подачи биогаза в нормалиэатор 44, подачи биогаэа в газгольдер 45 и подачи биогаза в энергоустановку 55 и к потребителю (например, на животноводческую ферму, трубопроводы 7) и 72

5 подачи и возврата теплоносителя к теплообменникам 3 и 23.

Устройство 2 загрузки исходной массы в подогреватель-выдерживатель 1О

1 представляет собой цилиндрический сосуд 73, оборудованный в нижней части патрубком 74 для приема исходной массы и в верхней части патрубком

75 для отвода излишков исходной 15 массы при переполнении подогревателя-выдерживателя 1. В нижней части сосуд 73 через коническую часть соединяется с загрузочным катрубком 76, который заглублен под рабочий уро- 20 вень массы в подогревателе-выцерживателе 1, образуя гидрозатвор между газовой полостью подогревателя-выдерживателя 1 и окружающей средой, Исходная масса поступает в устрой- 25 ство 2 через патрубок 74 и через патрубок 76 направляется в подогреватель-выдерживатель 1. В случае переполнения подогревателя-выдерживателя

1 излишки исходной массы через патру- !О бок 75 сливаются в приемник исходной массы.

Пеногаситель 22 представляет собой сосуд 77, в нижней конической части которого симметрично выполнены отвер35 стия 78, Сосуд 77 разделен отражателями 79, образующими между собой и стенками сосуда 77 шелк 80, в нижней части сосуд 77 через коническую часть 81 соединяется со сливным па- 40 трубком 82, который заглублен под рабочий уровень массы в реакторе 20, образуя гидрозатор между газовой полостью реактора 20 и сосудом 77, из верхней части сосуда 77 выведен ство- 45 дящий патрубок 83 для отбора очищенного биогаза. Суммарное сечение отверстий 78 равно сечению отводяшего патрубка 83.

При отборе биогаэ с пеной и посто- 50 ронними включениями из газовой полости реактора 20 через отверстия 78 поступает в нижнюю камеру сосуда 77, при этом происходит резкое его расширение и пузыри пены лопаются. Протекая через шели 80 между отражателями

79 и стенками пеногасителя 22, остатки пены и посторонние включения оседают на поверхностях отражателей 79, !

07

4 а очищенный биогаз через патрубок 83 отводится иэ реактора 20. Влага, остатки пены и посторонние включения сползают по наклонным поверхностям отражателей 79 и через коническую часть сосуда 77 и патрубок 82 выводятся в реактор 20.

Конструкцией установки предусмотрен принцип двухступенчатого анаэробного сбраживания. На первой ступени (подогреватель-выдерживатель 1) происходит измельчение, гомогенизация, нагрев массы, гидролиз высокомолекулярных соединений (углеводов, жиров, белковых веществ) и кислотообраэование. На второй ступени (реактор 20) процесс метанового брожения, Установка работает следующим образом, Исходная масса (например, навоз от животноводческой фермы) поступает в приемник ° Открывается клапан 14 и включается насос 13, Исходная масса отбирается насосом 13 через трубопровод 57 из придонной зоны приемника и через клапан !4 и трубопровод

59 возвращается под давлением в верхнюю часть приемника. Происходит перемешивание массы в приемнике.

После перемешивания включается иэмельчитель 17 и открывается клапан 15, Часть исходной массы через клапан 15, измельчитель 17, трубопровод 58 и устройство 2 поступает в подогреватель-выдерживатель 1, при этом н иэмельчителе 17 происходит измельчение длинноволокнистых и инородных крупных включений. Другая часть массы через клапан 14 и трубопровод 59 поступает в приемник, продолжая непрерывное перемешивание массы в процессе загрузки подогревателя-выдерживателя 1.

Для согласования производительности насоса 13 и измельчителя 17 степень открытия клапанов 14 и 15 соответственно регулируется.

После загрузки подогревателя-выдерживателя 1 отключаются насос 13 и иэмельчитель 17, масса иэ трубопровода 58, измельчителя 17 и насоса

13 через трубопровод 57 стекает в приемник. Это предупреждает воэможность образования пробок в системе загрузки подогревателя-выдерживателя 1, Клапаны 14 и 15 закрываются, При переполнении подогревателя-выдержива-. теля 1 исходная масса через устройст"!

474107 во 2 и трубопровод 61 возвращается в приемник. В случае переполнения приемника исходной массой открывается клапан 16 и включается насос 13. Излишки исходной массы через трубопровод 57, клапан 16 и трубопровод 60 сбрасываются в хранилище.

Для нагрева исходной массы до температуры сбраживания(33 — 55 С) от- 1О. крывается клапан 12 и теп оноситель (вода, нагретая до 65 С) от энергоустановки 55 через трубопроводы 71 и 72, клапан 12, патрубки 8 и 9 насосом 56 циркулирует через теплообмен- !5 ник 3, Включается насос 18 и масса из подогревателя-выдерживателя 1 через патрубок 4, трубопроводы 62 ° и 63 и патрубок 5 йасосом 18 подается на теплообменник 3, Встречные потоки 20 массы и теплоносителя в теплообменнике 3 обеспечивают высокую температуру и масса в подогревателе-выдерживателе 1 быстро (не более 1 ч) нагревается до заданной температуры. Масса 35 отбирается из подогревателя-выдерживателя 1 в нижней части через патрубок 4, проходит через внутреннюю трубу теплообменника 3 и выбрасывается через сопло в верхней части подо- 30 гревателя-выдерживателя 1 по касательной к поверхности массы. При этом происходит интенсивное перемешивание массы в подогревателе-выдерживателе .1, способствуюшее интенсификации про- 3 цесса гидролиза и кислотообразования и препятствующее образованию корки и застойных зон. После нагрева массы до заданной температуры клапан 12 закрывается и насос 18 отключается, 40

Процесс выдерживания (гидролиз и кислотообразование) в подогревателе-выдерживателе 1 продолжается не менее 8 ч (длительность определяется . скоростью биохимического расщепления 45 кислотообразующими бактериями) . Поэтому объем подогревателя-выдерживателя 1 выбирается из расчета 1/3 суточного объема перерабатываемой исходной массы.

Образующийся в процессе выдерживания газ (до 20 - метан, около 80 углекислоты) через патрубок 7, трубопровод б б, кл апан ЗЗ и патрубок 28 поступает в газовую полость реактора

20. Гидроэатвор 25 исключает воэмож55 ность обратного течения газа из газовой полости реактора 20 в газовую полость подогревателя-вьщерживателя 1, Углекислый газ, поступающий иэ подогревателя-выдерживателя 1, участвует в дальнейшем процессе образования метана, что увеличивает объем выхода газа иэ реактора 20, В процессе выдерживания массы в подогревателе-выдерживателе 1 минеральные включения (песок, гравий и т,п.) из исходной массы под действием гравитационных сил выпадают в осадок в конусную нижнюю часть> откуда периодически (один раз в неделю) через патрубок 6 и клапан 11 удаляютсяпод действием гидростатического дав" ления массы в подогревателе-выдерживателе 1. Это исключает возможность засорения емкости реактора 20 осадком минеральных включений и уменьшает износ оборудования установки.

Загрузка реактора 20 подготовленной массой происходит ежечасно. Этим достигается стабилизация нагрузки реактора 20, снижается динамика переходных процессов, обеспечиваемая равномерным замещением сброженной массы подготовленной массой с учетом метаболической активности метанообразующих бактерий. Открывается клапан 36 и включается насос 19. Подготовленная в подогревателе-выдерживателе 1 масса через патрубок 4, трубопроводы 62 и

64, клапан 36 и патрубок 26 насосом

19 подается в начало реактора 20..

Объем разовой дозы загрузки реактора

20 составляет 1/24 часть суточного объема загрузки. После загрузки отключается насос 19 и закрывается клапан 36, Общий уровень массы в реакторе 20 повышается и через гидрозатвор 24 вытесняется сброженная масса объемом, равным объему загруженной массы. Сброженная масса через патрубок 27 и трубопровод 65 направляется в хранилише для дальнейшего использования в качестве высококачественного органического удобрения.

Образуемый в процессе метанового брожения биогаз из газовой полости реактора 20 отбирается насосом 38.

Открываются клапаны 40, 41 и 34, включается насос 38 и биогаз проходиТ через пеногаситель 22 (очищаясь от пены и посторонних включений), патру-, бок 32, клапан 34, трубопровод 67, клапаны 40 и 41 и трубопровод 68 в нормализатор 44 биогаза, где происходит его очистка от влаги и сероводорода. Очищенный газ через трубопровод

7 14741

69 и патрубок 46 поступает в газгольдер 45. Из газгольдера 45 через патрубок 47 биогаз поступает на клапан

52, где снижается его давление (до

2 — 4 кПа), затем на фильтр 53 для очистки от механических примесей и через счетчик 54 и трубопровод 70 на энергоустановку 55 или к потребителю (например, на животноводческую ферму 10 для сжигания в котле). Выделяемый конденсат в процессе хранения биогаза собирается в нижней конической части газгольдера 45 и через патрубок 48 и клапан 51 периодически 15 (один раз в неделю) сливается. При накоплении избыточного биогаза в газгольдере 45, из-за отсутствия его потребления, излишек биогаза через патрубок 49 и клапан 50 сбрасывает- 20 ся в атмосферу. В случае необходимости (например, при ремонте насоса 38) закрываются клапаны 40 и 41 и открываются клапаны 42 и 43. Биогаз иэ реактора 20 через трубопровод 67, 25 клапаны 42 и 43, гидрозатвор 39 и трубопровод 68 поступает в нормализатор 44. Дальнейшая работа газовой сети аналогична вышеописанной. Гид. розатвор 39 создает необходимое дав- 30 ление биогаза (3-5 кПа) в газовой сети. Давление биогаза в газовой полости реактора 20 при отборе насосом 38 может изменяться в пределах (1,0-8,0 кПа) как в сторону разреже- 35 ния, так и в сторону напора. Работа реактора 20 с разрежением в газовой полости способствует интенсификации газовыделения. Диапазон давления биогаза в реакторе 20 устанавливается 40 по заданной технологии метанового брожения, В процессе метанового брожения температура массы в реакторе 20 снижается за счет теплопотерь через кор- 15 пус. Для компенсации этих теплопотерь открывается клапан 37 и теплоноситель .от энергоустановки 55 через трубопроводы 71 и 72, клапан 37, патруб . ки 29 и 30 насосом 56 циркулирует через теплообменник 23, нагревая массу в реакторе 20 до температуры брожения (33-55 С).

После нагрева массы до заданной температуры клапан 37 закрывается °

Периодически (не более 2 раз в час)

55 включается устройство 21 перемешивания массы в реакторе 20, обеспечивая ее гомогенность и препятствуя обра07 зованию корки в верхней и осадка в нижней частях реактора 20, При этом загружаемая подготовленная масса смешивается с массой в реакторе 20 и продвигается к выгруэному патрубку 27 °

Клапан 35 и патрубок 3! необходимы для слива массы иэ реактора 20 при ремонте оборудования, При необходимости переработки большого количества исходной массы (более суточного объема нагрузки одного реактора) комплекс оборудования может включать- в себя два, три и более реакторов. Управление потоками газа от подогревателя-выдерживателя 1 осуществляется через клапаны

33, биогаэа от реакторов-клапанами 34, теплоносителя от энергоустановки 55 - клапанами 37, загружаемой массы в реакторы — клапанами 36, при этом газовые полости реакторов сообщаются между собой через трубопровод,67, образуя общую полость всех реакторов, что позволяет использовать один и тот же состав оборудования установки независимо от количества реакторов.

Подготовка исходной массы (измельчение, нагрев, гидролиз и кислотообразование в подогревателе-выдерживателе 1), согласование параметров двух стадий процесса анаэробнс ro сбраживания (выдерживание не менее

8 ч)> увеличение дробности загрузки реактора 20 (24 раза в сутки) поэво" ляют оптимизировать параметры биоэнергетической установки (снизить длительность процесса анаэробного сбраживания на 20-30Е, стабилизировать глубину распада органических веществ в пределах 30-407, повысить выход биогаза с единицы объема реакторов на 30-407), включать в установку несколько реакторов при том же составе остального оборудования, снижают капитальные затраты и, соответственно, повышают эффективность работы установки биологической очистки стоков.

Ф о р м у л а и э о б р е т е н и я

1. Установка биологической обработки стоков, содержащая реактор, снабженный теплообменником, гидрозатвором на выпуске сброженной массы и устройством перемешивания, подогреватель-выдерживатель с теплообменником и насосом для перемешивания, 1474107

Съгинйя крь)шка.

Сли8 излишкоо исходно ма ссы

Исходнал масса о подогредаопель — 5ыдержи3атель трубопровод, соединяющий подогрева- тель-выдерживатель с реактором, насос отбора биогаза, энергоустановку, клапаны автоматические и с ручным уп5 равлением, а также технологические трубопроводы, отличающаяся тем, что, с целью повышения эффективности работы, она снабжена по крайней мере одним дополнительным реактором, установленными на реакторе пеногасителем и дополнительным гидрозатвором, а на подогревателе-выдерживателе " устройством загрузки, трубопроводом, соединенным с дополнительным гидрозатвором реактора и подогревателем-выдерживателем, трубопроводами, сообщающими энергоустановку с теплообменниками в подогревателе-выдерживателе и реакторе, трубопрово- . 2p дом, присоединенным к пеногасителям реакторов и сообщающим последние, а также установленными на трубопроводе, соединяющим подогреватель-выдерживатель с реактором, клапанами избирательного направления потока.

2. Установка по п.1, о т л и ч аю щ а я с я тем, что пеногаситель снабжен отражателями с образованием щелей, сливным патрубком, а также расположенным в верхней части отводя щим патрубком очищенного биогаза, пеногаситель выполнен в виде сосуда с конической нижней частью, соединенной со сливным патрубком, при этом коническая часть выполнена с отверстиями, суммарное сечение которых равно сечению отводящего патрубка.

3. Установка по п.1, о т л и ч аю щ а я с я тем, что устройство загрузки выполнено цилиндрическим и снабжено расположенными в нижней части патрубком приема, а в верхней— патрубком отвода исходной массы, а также расположенным в нижней части загрузочным патрубком.

Подача

«Е1»= исходной массы

Раоочнй уровень массы д одогреаателе- аыдеожиателе

1474 1 07

Корректор М,Демчик. редактор Г, Волкова

Заказ 1835/20

Тираж 824

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", г. ужгород, ул. Гагарина,101

Составитель А,Давыдян

Техред Л.Олийнык ии уроЮеиь

Рреакторе