Способ контроля и сборки пары конических зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению, а именно к средствам контроля зубчатых передач. Цель изобретения - повышение качества путем обеспечения возможности учета температурных деформаций зубчатой передачи и производительности контроля. Это достигается тем, что на стенде в эталонкорпусе обкатывают зубчатую пару до установления в ней рабочей температуры. С учетом температуных деформаций и данных о предварительно аттестованном корпусе определяют корректирующие размеры для рабочего корпуса . 5 ил.

СОЮЗ СОВЕТСКИХ соцИАлистических

РЕСПУБЛИН

„, Я0„„147444О А1 (51) 4 G 01 B 5/20

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А ВТОРСКСМУ СВИДЕТЕЛЬСТВУ

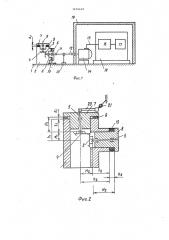

2.ми нолесами 3 и 4, расположенными Q) на валах 5 и 6, которые закреплены в стаканах 7 и 8, сопряженных с эталоном-корпусом 2 с помощью регулировочных элементов 9 и 10, С валом 6 конического зубчатого колеса 3 посредством муфты. 11, гибкого вала 12 и опоры 13 соединен регулируемый

,. электродвигатель 14, который элек-! трической связью 15 соединен с электрическими преобразователем

16 и пультом 17, расположенными на панели 18. Электрическое оборудование 4Р закрыто звукоизоляционным корпусом

19, который сопряжен с основанием.1, На валу 5 (фиг,2) смонтирован сменный рычаг 20, который упирается в показывающий прибор 21.

Размерные цепи эталона-корпуса 2

0 между установленными под углом 90 валами 5 и 6 содержит монтажные размеры Y. колеса 4 и N колеса 3, pasмеры Н, и Н от базовых торцов конических колес 4 и 3 до торцов стаканов

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР (21) 4248830/25-28 (22) 25.05.87 (46) 23.04.89. Бюп. ¹ 15 (71) Вильнюсский станкостроительный завод "Жальгирис" (72) П.А.Ратомский (53) 531. 717. 2: 621,833 (088.8} (56) Авторское свидетельство СССР № 868311, кл. G 01 В 5/20, 1981. (54) СПОСОБ КОНТРОЛЯ И СБОРКИ ПАРЫ

КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к машиностроению, а именно к средствам конт1

Изобретение относится к машиностроению, а именно к,средствам контроля зубчатых колес и передач.

Цель изобретения — повышение качества путем обеспечения возможности учета температурных деформаций зубчатой передачи и повышение производительности контроля.

На фиг.1 изображена конструктивная схема стенда для реализации способа контроля и сборки конической зубчатой пары; на фиг.2 — размерные цепи монтажа и измерений бокового зазора конической пары на стенде; на фиг.3 — размеры реального корпуса;, на фиг.4 — положение пары конических зубчатых колес до и после их обкатки; на фиг.5 — расчетная схема для определения поправок на температурные деформации, Стенд для реализации способа состоит (фиг.1) из основания 1, на котором установлен эталон-корпус 2 с монтируемыми вием коническими зубчаты- . роля зубчатых передач. Цель изобре-, тения — повышение качества путем обеспечения возможности учета температурных деформаций зубчатой передачи и производительности контроля, Это достигается тем, что на стенде в эталон-корпусе обкатывают зубчатую пару до установления в ней рабочей температуры. С учетом температурных деформаций и данных о предварительно аттестованном корпусе определяют корректирующие размеры для рабочего корпуса. 5 ил.

1474440

7 и 8, монтажные размеры h,и h эталона-корпуса 2, расчетные размеры 1, и 1, размеры компенсаторов К, и К

Необходимые размеры реального корпу5 са 22 (фиг.3) включают действительные

I I размеры h, и hz и корректирующие размеры К, и К . Положения пары конических зубчатых колес 3 и 4 (фиг.4) определены исходя из требуемой величины бокового зазора при, положении их венцов N u h до обкатки и положении Н и h упомянутых венцов после обкатки в результате температурных деформаций на величины 1, и 1, 15 которые рассчитывают в соответствии со схемой, приведенной на фиг.5.

Размерные цепи (фиг.5), определяющие изменение положения зубчатых венцов включают суммарное смещение 20

, начальных конусов пары конических колес, измеренное пб нормали к их образующим, смещения h, и Ь начального конуса одного из колес пары, измеренное по нормали к образующей, 25 углы 8, и 8 начальных конусов соответственно конических колес 4 и 3, температурные деформации 1 ; и 1 в направлении оси соответственно конических колес 4 и 3 заданный (ис- 30 ходный) боковой зазор Д > в конической зубчатой паре, измеренный после обкатки боковой зазор Ь" в конической зубчатой паре, изменение бокового зазора Ь в конической зубчатой паре от действия температурных деформаций, Ы, — угол зацепления.

Способ контроля и сборки пары конических зубчатых колес осуществляют следующим образом.

При помощи измерительных средств аттестуют эталон-корпус 2 (фиг.2) по размерам h и h< ° Зубчатые. конические колеса 3 и 4 аттестуют по раз.- мерам М и М в процессе оконнания финишной обработки зуба. После установки зубчатых конических колес 3 и 4 ! на соответствующих валах 5 и 6 в стаканах 7 и 8 выполняют вне стенда контроль размеров Н < и Н . По выражениям К, =Н,-(h,.-М,) и К = (Н -(Ь50

-N ) определяют корректирующие расчетные размеры К, и К регулировочных элементов 9 и 10. Монтируют стаканы 7.и 8 с установленными в них коническими колесами 3 и 4 на эталоне-корпусе 2 (фиг.1), обеспечив посредством регулировочных элементов 9 и 10 размеры К, и К, после чего ста(6) каны 7 и 8 закрепляют, например, винтами (не показаны) на эталонекорпусе 2, На вану 5 (фиг.2) устанавливают сменный рычаг 20, который вводят в контакт с прибором 21, например индикатором, установленным на эталонекорпусе 2. Придерживая вал 6, поворачивают в обе стороны колесо 4, с валом 5 которого поворачивается и рычаг 20, воздействующий на показывающий прибор 2i,,ïo показаниям которого судят о величине бокового зазора в паре конических зубчатых колес и при необходимости посредством регулировочных элементов 9 и 10 обеспечивают требуемое его значение а

При помощи, муфты 11 (фиг.1) соединяют вал 6 с гибким валом 12 и регулируемым электродвигателем 14. Пультом

17 задают частоту вращения вала двигателя, соответствующую требуемой наибольшей частоте вращения конической зубчатой пары, и проводят ее обкатку в течение 2-3 ч.

После окончания обкатки вновь на вал 5 (фиг.2) устанавливают сменный рычаг 20 и контролируют аналогично описанному боковой зазор д в паре зубчатых конических колес. По выраже2 и нию Ь = Ь вЂ” 6 определяют изменение бокового зазора в конической зубчатой паре от действия температурных деформалнй и используют полученную величину Ь для дальнейших расчетов, В соответствии с расчетной схемой (фиг. 5) выполняют расчеты, например, на ЭВМ "Электроника 60" величин поправок на температурные деформации

1 и 1, которые определяются по ! а следующим выражениям: ь= „+ Г„"=ь,+ь,;

h. =1 ° sinh (2)

Д = Д, tgeC» (3) (4)

Дз =Д +Дъ= Бо (дс+ Д ) =atg<; (5)

Из выражения (5) получают

1

tg 0(Из выражения (5) получают

Дз Д з в где Д - =Д,-Д",.

Из выражений (3), (4) и (6) получают д, 1

sing д

1 г sinР

Подставляя з ния (8) в выраж и дз -дз

tg0(s1n 8

tl з

tgM sinhq начение д" ение (7), и (at) 2-21

Из выражений (1), (2) и чают

1474440 (5) полуД., -1 sinЕ, tga

1 т

sin6, 8о

Из выражения д имеют

Д 1т с, 1 = д -1

Ф

2 (9) (7) (10) (10) (8) из выраже- Приравнивая выражения (9) и (1O), олучают 10 получают

sinf tgy p +(1 з1п tgk)2

1г (sing, tgg) > г для удобства вычислений вводятся обозначения А= (Л ),В =sin 8 . tgg A»

C =(sin8 ° tgeC), D=h ; E=(sin g, х к tgd) 2, (11)

Окончательное выражение для определения значений 1 20

1 (С+Е)-21 ° B+(A-D E)=0» (12) т

Подставляя найденные значения 1 в выражение (9), с учетом обозначений (11), получают

)А -1

1 (13)

- Е

Используя результаты измерений (( размеров h u h реального корпуса 22 (фиг.3) и полученные по выражениям 30 (12) и (13) значения 1 и 1 поправок на температурные деформации, .- I определяют необходимые размеры K и К по выражениям

К =К, +(Ь, -h, )+1,,;

Kz.=K +(h h ) — 4

Ф о р.м у л а и з о б р е т е н и я

Способ контроля и сборки пары конических зубчатых колес, заключающийся в том, что устанавливают пару зубчатых колес на стенде, обкатывают их, измеряют параметр, характеризующий правильность сопряжения, и регулируют монтажные размеры, о т л и— ч а ю шийся тем, что, с целью повышения качества и производительности установку пары зубчатых колес на стенде осуществляют в эталонекорпусе, в качестве измеряемого параметра используют боковой зазор передачи, измеряют корректирующие размеры для установки зубчатой пары с номинальным боковым зазором в эталонекорпусе, обкатку пары колес осуществляют до установившейся рабочей температуры колес, после обкатки измеряют изменение бокового зазора, обусловленное температурными деформациями, и с учетом измеренных параметров и геометрических характеристик предварительно аттестованного реального корпуса передачи определяют корректирующие размеры для последнего, которые используют при регулировании монтажных размеров.

1474440

1474440