Электроизоляционный состав

Иллюстрации

Показать всеРеферат

Изобретение относится к электротехнике, в частности к электроизоляционным составам для пропитки стеклослюденитовых лент, применяемых для изоляции обмоток электрических машин. Цель изобретения - упрощение изготовления изоляции электрических машин и повышение ее надежности путем увеличения предельно допустимой деформации изоляции при сохранении ее электроизоляционных свойств. Для изготовления изоляции пропитывают стеклослюденитовую ленту раствором: 100 г эпоксидиановой смолы с содержанием эпоксидных групп 4,5% 12,46-30,15,г новелачной фенолформальдегидной смолы 6,23-15,08 г полисебацинового ангидрида и 1,56-3,77 г глицерина в 120-180 г смеси толуола-бутанола, взятых в соотношении 1:1. После нанесения ленты на изолируемое изделие, сушки и отверждения получаемая изоляция имеет прогиб при 100°с 35-40 мм и TGδ = 0,4-0,5 при 130°с. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН.,Я0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСНОМ,Ф СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4302034/24-07 (22) 10.07.87 (46) 23.04.89. Бкп. Р 15 (71) Ленинградское производственное электромашиностроительное объединение

"Электросила" им. С.M.Кирова (72) Э.С.Ханукова, Б.Д.Ваксер, В.В.Петров, А.А.Песоцкий, Ж.П.Погодина, Т.П.Гололобова, Е.М.Федосов, А.Н.Чибриков, Л.И.Саар, Т.П.Никонова, Г.А. Валуйкина, С.Н.Пьянкова, М.С.Рывкина и Г.Ф.Полякова (53) 623. 315 (088. 8) (56) Авторское свидетельство СССР

У 240082, кл. Н 02 К 3/30, 1969. (54) ЭЛЕКТРОИЭОЛЯЦИОННЫИ СОСТАВ (57) Изобретение относится к электротехнике, в частности к электроизоляционным составам для пропитки стеклослюденитовых лент, применяемых для

Изобретение относится к электроизоляционным составам для пропитки стеклослюденитовых лент, предназначенных для термореактивной изоляции катушечных обмоток высоковольтных электрических машин.

Целью изобретения является упрощение изготовления изоляции электрических машин и повышение ее надежности путем увеличения предельно допустимой деформации изоляции при сохранении ее электроизоляционных свойств.

Электроизоляционный состав готовят путем растворения компонентов в смеси бутанола с толуолом при перемешивании при температуре 45 5 С.

Раствор используется для пропитки. (51) 4 Н 01 В 3/40, С 08 L 63/00 изоляции обмоток электрических машин.

Цель изобретения — упрощение изготовления изоляции электрических машин и повышение ее надежности путем увеличения предельно допустимой деформа-. ции изоляции при сохранении ее электроизоляционных свойств. Для изготовления изоляции пропитывают стеклослюденитовую ленту раствором: 1100 г эпоксидиановой смолы с содержанием эпоксидных групп 4,57.; 12,46-30,15 r новолочной фенолформальдегидной смолы; 6,23-15,08 г полисебацинового ангидрида и 1,56-3,77 r глицерина в

l 20-180 г смеси толуола-бутанола, взятых в соотношении 1:1. После нанеЯ сения ленты на изолируемое изделие, сушки и отверждения получаемая изоляция имеет прогиб при 100 C 35-40 мм и tg d = 0,4-0,5 при 130 С. 1 табл.

2 стеклослюдинитовой ленты на лак-машине по стандартной технологии. Изоляция подвергалась вакуумной сушке о и отверждению под давлением при 160 С в течение 16

Пр име р l. В 121 r смеситолуола и бутанола, взятых в соотношении вес 1:1, при 45 С перемешивании в течение 3 ч растворяют.100 г мелкоизмельченной эпоксидиановой смолы с массовой долей эпоксидных групп

4,57.; 12,46 г смолы СФ-0112, 6,23 г полисебацинового ангидрида и 1,56 г глицерина. На лак-машине пропитывают .стеклослюдинитовую изоляционную ленту. Изоляция из этой ленты, намотанl 474747 ная на проводники, подвергалась вакуумной сушке при 130 С в течение 2 ч о и отверждению при 160 С в течение

16 ч. Изоляция имеет прогиб при 100 С пии двухопорном изгибе 35-40 мм, при 130 С 0,4-0,5; экстрагируемые ацетоном вещества 5-8Х.

Пример 2, В 140 r смеси толуола и бутанола, взятых в соотношении (вес) 2:3, при 50 С и перемешивании в течение 2,5 ч растворяют 100 г мелкоизмельченной эпоксидиановой . смолы с массовой доле эпоксигрупп;

5 7Х; 20 r смолы СФ-0112; 10 г ПСА 15 и 2,5 r глицерина.

Изоляцию. получают аналогично при-. меру 1. Свойства изоляции: критический прогиб при 100. С 35-40 мм; tg d при 130 С 0;35-0,40; экстрагируемые 20 ацетоном вещества 4-?X.

Пример 3. В 180 r смеси то" луола и бутанола, взятых в соотношении (вес) 1:1, при 40 С и перемешива0 нии в течение 3 ч растворяют 100 r 25 эпоксидиановой смолы с массовой долей эпоксидных групп 7Х; 30,15 г смолы СФ-0112; 15,08 г ПСА и 3,7? г глицерина.

Изоляцию изготавливают аналогично 30 примеру 1.

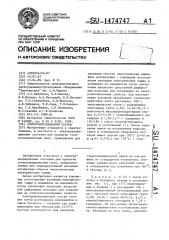

Аналогично примерам 1-3 выполнены примеры 4-8 по рецептурам, укаэанным в таблице.

Пример 9. 100 г эпоксидиановой смолы с массовой долей эпоксидных групп 5,7Х; полученной смешением

90 г смолы Эпикот-1004 и 10 г смолы

ЭД-16-.с массовыми долями эпоксидных групп 4,5Х соответственно, а также

20,г смолы СФ- 0112, l 0 г УП-607 и

2,5 г глицерина, предварительно сплавленные, растворяются при темпео

Г ратуре 40-50 С и перемешивании в

140 r смеси толуола и бутанола, взятых в соотношении 1:1,. Пропиткой в полученном лаке с вязкостью по вис- . о козиметру В3-4 при 20 С 55 с на лакмашине изготовлена изоляционная стеклослюдинитовая лента, которая нанесе-, на на медную шину. После вакуумирования и отверждения под давлением в течение 16 ч при !60 С изоляция имеет

4 критический прогиб при 100 С 3540 мм; tg д при 130 С 0,25-0,3; экстрагируемые ацетоном вещества 5-7Х.

При соблюдении укаэанного соотношения между массовой долей эпоксидных групп и количеством отвердителя на 100 r смолы отвержденная изоляция имеет высокий критический прогиб при о

100 С и удовлетворительную величину

tg d при 130 С (примеры 1-5, 9) .

Формула изобретения

Электроизоляционный состав для пропитки стеклослюдинитовой ленты для изоляции электрических машин, содержащий эпоксидиановую и новолачную фенолформальдегидную смолы и растворитель, отличающийся тем, что, с целью упрощения изготовления изоляции электрических. машин и повышения ее надежности путем увеличения предельно допустимой, деформации изоляции при сохранении ее электроизоляционных свойств, он дополнительно содержит полисебациновый ангидрид и глицерин, а в качестве эпоксидиановой cMoJlhl использована эпоксидиановая смола, содержащая 4,57,0 мас.Х эпоксидных групп, при следующем содержании компонентов„мас.Х:

Эпоксидиановая смола, содержащая 4,57,0 мас.Х эпоксидных групп I00

Новолачная фенолформальдегидная смола 12,46-30,15

Полисебациновый ангидрид 6,23-15, 08

Глицерин 1,56-3,77

Растворитель, - 120-180 .причем новолачная фенолформальдегидная смола, нолисебациновый ангидрид и глицерин взяты в соотношении 1,82,2:1:0,25 и их суммарное количество на 100 r эпоксидиановой смолы (m )

1 соответ твует формуле m y = m где

m — содержание эпоксидных групп в эпоксидиновой смоле, мас ° Х.

1474747 одерхание компонентов на

00 г смолы, r ссова

Уарактеристнка иэоляции

Прн мер

tg8 при .

130 С кси

ГлицеPRIC

РастПолис еба циновый ангидрид овола смола

Ф-011 упп в моле 2 воритель ф 4 (»,В « HA а

Составы, в которых соотношение мехду смолой и отвердителем соответствует стехиометрнческому коэффициенту для ПСА Kc"4,34.

Составитель Б.Астапов

Редактор Л. Гратилло Техред А. Кравчук Корректор M.Âàñèëüåâà

Заказ 1903/52

Тираж 694

Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-ÇS, Раушская наб., д. 4!5

Производственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина, 101

2

4

6

7Ф

8»

4,5

5.7 ..

7,0

4,1

7 ° 7

5 ° 7

7,0

7 7

12,46

20,00

30,)5

IO 35

36,5

t5 1

I8,5

Z0,4

6,23

10,00

I 5 OÂ

5,17

18;2S

7,50

9,3

)б,2

1,56

2,5

1 3,77

1,29

4,55

l 9

2,3

2,5

Суммарное количество наволака, ПСА s.глицерина на

100 г смолы, г а

121 20,25

)40 32,5

180 49

) 51 16,81

160 59,3

140 24,5

150 30 1

1 50 33, I

Критическийй прогиб (при двухопо рном изгибе) прн

100 С,, мм

35-40

35-40

30-35

35-40

) 8-20

10-!5

lO-12

0,4-0,5 ,0 ° 35-.0,40

0,35-0,40

0,7

0,7 . 0,27-0,29

0;20-0 ° 25

0,2-0,25 кстрагн- уемые цетоном вещества, Х

5-8

4-7

4-7

) 8,5-И)

l5 l7

4.-7

4-.7 . 4"7