Способ изготовления плавкого предохранителя

Иллюстрации

Показать всеРеферат

Изобретение относится к низковольтному электроаппаратостроению. Целью изобретения является повышение качества сушки и уменьшение времени процесса сушки плавкого предохранителя. Согласно предложенному способу твердый наполнитель получают путем пропитки сыпучего наполнителя раствором неорганического связывающего вещества, в частности жидкого стекла. Затем предохранитель сушат путем пропускания через него номинального электрического тока. Недостаточно прогретые области, расположенные вблизи контактных выводов, сушат путем нагрева контактных выводов предохранителя со скоростью 2,5-5,5°с с/мин и заканчивают при достижении температуры контактных выводов 150 ± 15°с. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ÄÄSUÄ 1474755 (51)4 Н 01 Н 69/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ /:

И А ВТОРСНОМУ СВИДЕТЕЛЬСТВУ (21) 4275159/24-07 (22) 01.07.87 (46) 23.04.89. Бюл. N 15 (71) Всесоюзный научно-исследовательский, проектно-конструкторский и технологический институт низковольтнбго аппаратостроения (72) С.К.Гнатовский, H.À.Ильина, И.В.Маца, P.С.Хмельницкий, И.Г.Шкловский и Я.Н.Шнайдер (53) 621.316.923 (088.8) (56) Патент США М 3838375, кл. Н 01 Н 85/18, 1975.

Авторское свидетельство СССР

0 1184026, кл. Н 01 Н 69/02, 1986. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАВКОГО

ПРЕДОХРАНИТЕЛЯ (57) Изобретение относится к низкоИзобретение относится к области низковольтного аппаратостроения, в частности к способам изготовления плавких предохранителей.

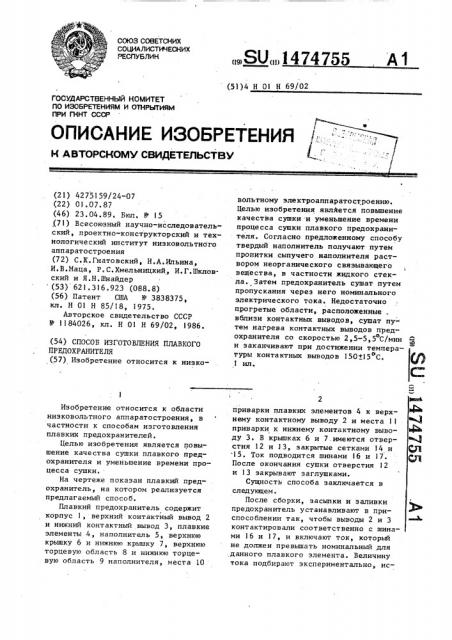

Целью изобретения является повышение качества сушки плавкого предохранителя и уменьшение времени процесса сушки, На чертеже показан плавкий предохранитель, на котором реализуется предлагаемый способ.

Плавкий предохранитель содержит корпус 1, верхний контактный вывод 2 и нижний контактный вывод 3, плавкие элементы 4, наполнитель 5, верхнюю крышку б и нижнюю крышку 7, верхнюю торцевую область 8 и нижнюю торцевую область 9 наполнителя, места 10 вольтному электроаппаратостроению.

Целью изобретения является повышение качества сушки:и уменьшение времени процесса сушки плавкого предохранителя. Согласно предложенному способу твердый наполнитель получают путем пропитки сыпучего наполнителя раствором неорганического связывающего вещества, в частности жидкого стекла. Затем предохранитель сушат путем пропускания через него номинального электрического тока. Недостаточно прогретые области, расположенные вблизи контактных выводов, сушат путем нагрева контактных выводов предохранителя со скоростью 2,5-5,5 С/мин

Ю и заканчивают при достижении температуры контактных выводов 150+15 С.

1 ил.

С. приварки плавких элементов 4 к верхнему контактному выводу 2 и места 11 приварки к нижнему контактному выводу 3. В крышках 6 и 7.имеются отверстия 12 и 13, закрытые сетками 14 и 15. Ток подводится шинами 16 и 17.

После окончания сушки отверстия 12 и 13 закрывают заглушками.

Сущность способа заключается в следующем.

После сборки, засыпки и заливки предохранитель устанавливают в приспособлении так, чтобы выводы 2 и 3 контактировали соответственно с шинами 16 и 17, и включают ток, который не должен превышать номинальный для ,данного плавкого элемента. Величину тока подбирают экспериментально, ис14 74 755 ходя из жеющихся шин. Сушка наполкителя 5 — кварцевого песка, пропитанного водным раствором жидкого стекла, посредством пропускания электрического тока через предохранитель является эффективным и дешевым технологическим процессом. При этом за счет нагрева наполнителя 5 изнутри обеспечиваются благоприятные условия для выхода удаляемых компонентов связывающего вещества в жидкой и газообразной фазах и достигается высокое качество сушки и затвердевания наполнителя в областях, контактирующих с iS плавкими элементами 4 предохранителя, в случае, когда ленточные плавкие элементы расположены симметрично относительно центральной оси корпуса по всему периметру. 20

При прохождении электрического тока плавкие элементы нагреваются до температуры 1 80-200 С, что вполне достаточно для сушки и отверждения не только наполнителя, находящегося в непосредственном контакте с плавкими элементами, но также и наполнителя, находящегося дальше от плавких элементов в радиальном направлении вплоть до боковой поверхности кор- 30 пуса. Если имеются области по этому периметру, где ленточных элементов нет, то соответствующие им объемы наполнителя не нагреваются до температуры, достаточной для отверждения структуры наполнителя.

Вместе с тем нагрев плавких элементов 4 оказывает небольшое влияние на нагрев и отверждение наполнителя

5, находящегося в торцевых частях 8 и 9 в зоне, идущей от крышки 6 или 7 вглубь по оси предохранителя на расстоянии 9-15 мм, Надежного отверждения наполнителя, находящегося в торцевых частях, можно достичь, если обеспечить нагрев контактных выводов 2 и 3 предохранителя до определенной температуры и с определенной скоростью. Необходимой для решения задачи является температураконтакт- 5 ных выводов 2 и 3 150+15ОС. Это обусловлено тем обстоятельством, что торцевые части 8 и 9 наполнителя, I требующие отверждения, непосредственно контактируют с контактными вы- водами 2 и 3 предохранителя на дост а точно большой площади по в ерхно сти н, значит, испытывают соответствующее тепловое воздействие от них.

Как показали эксперименты, указанной температуры 150+15 С достаточно для, надежного отверждения торцевых частей 8 и 9 наполнителя 5, если интенсивность подачи теплоносителя к контактным выводам 2 и 3 обеспечивает скорость повышения температуры этих выводов в пределах 2,5-5,5 .С/мин. В принципе, подачу тепла к контактным выводам 2 и 3 можно осуществить различными способами, например с помощью независимого нагревателя с прямым нагревом, индукционного нагревателя и т.п. Простейшим является спо-. соб, который позволяет реализовать указанные условия посредством выбора определенным образом сечения и площади поверхности токоподводящих шин

16 и 17, к которым подсоединяются контактные выводы 2 и 3 предохранителя перед пропусканием через предохранитель номинального. тока. Если использовать шины, сечение.и площадь поверхности которых, выбраны в соответствии с величиной. номинального тока (например, сечением 500-600 мм для Iä = 630 А), то требуемый эффект не будет достигнут. Это связано с тем, что максимальная температура, допускаемая на контактных выводах предохранителя, не должна превышать

120-130 С и эта температура достигается не ранее чем через 3-4 ч, требуемые для выхода на установившийся режим работы предохранителя. Поэтому для достижения поставленной цели использовали подводящие шины 16 и 17 сечением 30-300 ми, в результате чего плотность тока в этих шинах в

2-10 раз превышала "номинальную плотность, используемую .нри эксплуатации предохранителей. При, этом часть площади поверхности шины; определяемая .отношением толщины и ширины шин,. такая же, как и.при выборе их.для .номинального режима (обычно толщина шины 5 или 10 мм, ширина 20-60.мм), однако длина каждой .предлагаемой шины в 2-3 раза меньше по. сравнению с используемой в HQMHHBJIbHQM режиме (обычно равной 500 мм). В проведенных исследованиях использовали и медные, и алюминиевые подводящие шины.

Заданная температура 150+15 С, достигаемая в конце процесса сушки, должна регулироваться только sa счет сечения шин и поверхности их охлаждения (длины ) без варьирования переход5 1474 ными сопротивлениями койтактов, которое должно обеспечиваться стабильным.

Найденное экспериментально значение температуры 150 15 С определяется следующими факторами. Если выбрать значение, меньше нижнего предела, т.е. ниже 135 С, то центральная зо0 на торцевой части наполнителя 5 при прочих равных условиях окажется не- 10 достаточно прокаленной и затвердение наполнителя 5 не будет достигнуто. В то же время в указанных пределах температуры обеспечивается, полное затвердение структуры. Выход за верх- 15 ний предел температуры 165 С не до пустим, поскольку он может привести к повреждению перешейков и мест 10 и 11 приварки плавких элементов 3 изза их перегрева; кроме того, при этом 20 возникают трудности. обеспечения стабильности свойства токоподводящих шин 16 и 17 которые в этом случае сильно перегреваются. Весьма важное значение имеет скорость нагрева контактных выводов 2 и 3. Наименьшая скорость нагрева, равная 2,5 С, со,ответствует, например, при нагрузке током 630 А нагреву контактных выводов 2 и 3 до установленной темпера- 30 туры за 1 ч при использовании подводящих шин 16 и 17 наибольшего сечения 300 мм . При меньшей скорости нагрева длительность процесса сушки существенно возрастает, что не позволит получить требуемую производительность в промышленном производстве; кроме того, если в этом случае не будет достигнута необходимая температура контактных выводов 2 и 3, то 40 и качество сушки окажется неудовлетворительным. При черезмерно большой скорости нагрева, выходящей за вео личину 5,5 С/мин, возникают две серьезные проблемы. Первая состоит в 4r„ том, что при такой высокой скорости, когда требуемая температура достигается за 25-30 мин, вся масса предохранителя (а при I н = 630 А, U ц =

= 660 В она составляет 1100-1200 г) 50 не успеет полностью прогреться и равномерное по всему объему прокаливание и отверждение наполнителя 5 не будут достигнуты. Вторая проблема вызвана тем, что укаэанная высокая скорость получается при использовании токопроводящих шин 16 и 17 наименьшего сечения 30 мм, температура которых при этом может достичь 200-300 С

755 и превысить допустимое по условиям эксплуатации значенйе.

Подсоединение контактных выводов

2 и 3 предохранителя к токопроводящим шинам 16 и 17 может быть осуществлено любым из известных способов, например болтовым подсоединением, с применением контактов на осно вании (типа губки ), каким-либо спепиальным способом, например с подпружиниванием, в зависимости от фор1 мы контактных выводов 2 и 3 предохранителя, объема производства и др.

Для обеспечения высокой производительности можно осуществлять одновременно сушку группы предохранителей, которые могут быть соединены друг с другом последовательно, параллельно или последовательно-параллельно. Наиболее простое и надежное последовательное соединение нескольких предохранителей. При соблкдении предлагаемых требований количество предохранителей, которые можно одновременно сушить, не ограничивается.

Предлагаемый способ может быть использован не только для предохранителей с естественным охлаждением, как правило, на токи до 800 А, имеющих уголковые, фланцевые и т.п. выводы, но также и для предохранителей таблеточного типа на токи свьппе

100 А с плоскими выводами..

В принципе положение предохранителя.в процессе сушки жестко не регламентируется. Целесообразно располагать его с отверстием, которое закрывают сеткой, вниз.для облегчения выхода части связывающего .вещества в жидкой фазе в процессе сушки, при этом в верхней крьппке .все отверстия заглушены. Возможны и другие варианты вплоть до снятия верхней крышки перед сушкой.Контроль качества сушки предлагаемым способом может проводиться различными методами. Простейший иэ них — путем взвешивания предохранителя до заливки и после сушки. Удовлетворительной можно считать сушку, в результате которой увеличение веса предохранителя не превышает 2,0-2,5Х от исходного веса наполнителя. Кроме того, как разовый контроль, можно использовать механическое разрушение предохранителя.

Результаты тепловых, циклических и коммутационных испытаний предохранителей также служат специфическим

1474755

Таким образом, по сравнению с известным предлагаемый способ изготовления плавкогв предохранителя позволяет повысить качество сушки и сократить, по меньшей мере вдвое дли!

Со ставитель С. Гордон

Редактор Л.Гратилло Техред А.Кравчук Корректор Н.Король

Заказ 1903/52 Тираж 694 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент" ° r.Óæãîðîä, ул. Гагарина,101 показателем качества сушки наполнителя. При использовании предлагаемого способа сохраняют.ся высокая экономическая эффективность — стоимо сть

5 электроэнергии, затраченной на сушку одного предохранителя 630 А, 660 В, не превышает 0,00,15-0,0020 руб., от" сутствие воздействия продуктов сушки на детали предохранителя, например повреждение серебренных контактных выводов, наблюдаемое при сушке в печах; высокое качество процесса суш ки, в результате которого вся структура наполнителя отверждена равномер- 15 но и прочно, что нашло свое подтверждение в результатах тепловых и коммутационных испытаний. г тельность технологического процесса сушки.

Формула изобретения

Способ изготовления плавкого пред-. охранителя с твердым наполнителем, включающий пропитку сыпучего наполнителя раствором неорганического связующего вещества до получейия структуры твердого наполнителя и последующую сушку плавкого предохранитеЛя, осуществляемую путем пропускания через плавкий предохранитель номинального электрического тока, о т л и— ч а ю шийся тем, что, с целью повышения качества сушки и уменьшения времени процесса сушки, одновременно с пропусканием номинального электрического тока обеспечивают нагрев контактных выводов плавкого предохранителя со скоростью 2,55,5ОС/мин и заканчивают нагрев при достижении температуры контактных выводов 150+15 С.