Способ изготовления листового стекла из стекломассы

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительства, к стекольному производству и может быть использовано при производстве тонкого прецизионного листового стекла, применяемого в электронной пром. С целью расширения диапазона размеров получаемых листов по толщине и повышения качества листового стекла за счет уменьшения неплоскостности, непараллельности и исключения полосности, стекломассу в дюзе наплавляют путем подачи в нее стеклянных штабиков диаметров 5-20 мм и длиной, равной ширине вытягиваемого листа. Кроме того, дюза имеет возможность трансформироваться с изменением проходного сечения, формирующего луковицу 8, и позволяет формировать площадь сечения луковицы строго в соответствии с уравнением непрерывности струи. В свою очередь луковица формируется и калибруется проходным сечением дюза, а вытяжка по геометрическому подобию увеличивает точность получаемого листового стекла по мере уменьшения его толщины. Соответственно уменьшается неплоскостность и непараллельность. 5 ил.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК 511 4 С 03 В 17 06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР (21) 4167326/29-33 (22) 26.12,86 (46) 30.04.89. Бюл. № 16 (71) Самостоятельное конструкторско-технологическое бюро по проектированию приборов и аппаратов из стекла (72) А. Ц. Вартаньянц, Л. И. Желнина и М. Ю. Шатии (53) 666.1.036 (088.8) (56) Авторское свидетельство СССР

¹ 394327, кл. С 03 В 17/06, 1971. (54) СПОСОБ ИЗ ГОТОВЛ ЕНИ Я ЛИ СТОВОГО СТЕКЛА ИЗ СТЕКЛОМАССЫ (57) Изобретение относится к промышленности строительства, к стекольному производству и может быть использовано при производстве тонкого прецизионного листового стекла, применяемого в электронной промышленности. С целью расширения диапазона размеров получаемых листов по

„„30„„1475893 A 1 толщине и повышения качества листового стекла за счет уменьшения неплоскостности, непараллельности и исключения полосности стекломассу в дюзе наплавляют путем подачи в нее стеклянных штабиков диаметром 5 — 20 мм и длиной, равной ширине вытягиваемого листа. Кроме того, дюза имеет возможность трансформироваться с изменением проходного сечения, формирующего луковицу 8, и позволяет формировать площадь сечения луковицы строго в соответствии с уравнением непрерывности струи. В свою очередь луковица формируется и калибруется проходным сечением дюза, а вытяжка по геометрическому подобию увеличивает точность получаемого листового стекла по мере уменьшения его толщины. Соответственно уменьшается неплоскостность и непараллельность. 5 ил.

1475893

Изобретение относится к промышленности строительства, к стекольному производству и может быть использовано при производстве тонкого прецизионного листового стекла, применяемого в электронной промышленности.

Цель изобретения — расширение диапазона размеров получаемых листов по толщине и повышение качества листового стекла за счет уменьшения неплоскостности, непараллельности и исключения полосности.

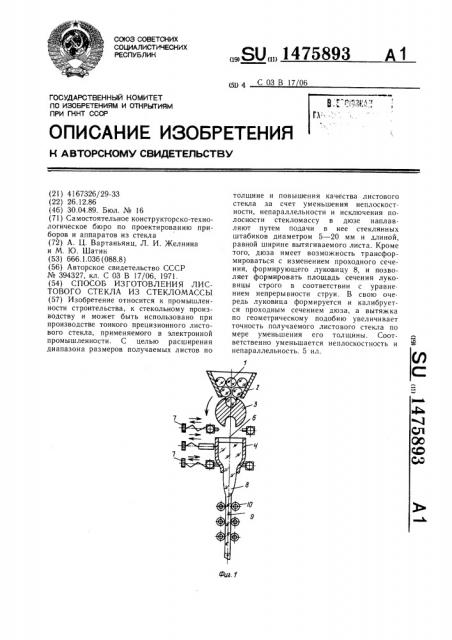

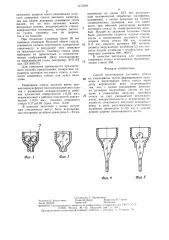

На фиг. 1 показана схема изготовления листового стекла из стекломассы; на фиг. 2 — профилированные пластины, регулирующие щель дюзы; на фиг. 3 натапливание стеклом ассы до заполнения ею объема дюзы; на фиг. 4 — формирование луковицы; на фиг. 5 — непрерывность процесса вытяжки листового стекла.

В качестве материала для получения листового стекла используют стеклянные штабики из химико-лабораторного, оптического, термометрического и других стекол, температура начала размягчения которых не превышает 620 С.

Изготовление листового стекла осуществляют следующим образом.

Штабики 1 длиной, равной ширине вырабатываемого листового стекла, из бункера 2 при помощи питателя 3 поступают в щелевую дюзу 4, имеющую в поперечном сечении форму сопла и состоящую из двух параллельно установленных с возможностью регулирования щели профилированных пластин 5, снабженных с торцов стенками 6. 1Цель между профилированными пластинами 5 должна быть не более 1/2 диаметра загружаемых штабиков.

Загружаемые штабики разогревают до пластичного состояния с помощью линейных нагревателей 7, расположенных с наружной стороны дюзы 4 и имеющих возможность перемещения относительно дюзы 4. Натапливание стекломассы производится до заполнения ею объема дюзы 4. Затем с помощью профилированных пластин 5 устанавливают ширину щели в зависимости от заданной толщины стекла и из натопленной стекломассы производят формирование луковицы 8. Толщина луковицы 8 должна быть больше толщины требуемого тонкого листового стекла и должна обеспечивать поступление стекла в необходимых количествах для формирования ленгы стекла.

Толщина луковицы рассчитывается по уравнению непрерывности струи

ViSi=VgSg, где V — скорость подачи стекломассы;

72 скорость вытяжки;

S — площадь сечения луковицы у основания дюзы;

2

$ — площадь сечения вытягиваемого листового стекла.

После того, как будет отформована луковица 8 производят вытягивание листового стекла 9 посредством механизма 10 вытяжки. По мере выработки стекломассы из дюзы 4 в последнюю происходит поступление штабиков 1, чем и обеспечивается непрерывность процесса вытяжки листового стекла.

Расширение диапазона размеров получаемых листовых стекол достигается следующим образом.

Применяемая в предлагаемом способе дюза 4 имеет возможность трансформироваться с изменением проходного сечения, формирующего луковицу 8, и позволяет формировать площадь сечения луковицы строго в соответствии с уравнением непрерывности струи. Задавшись толщиной стекла и скоростью его вытяжки, можно определить плошадь сечения луковицы 8 и установить его при помощи перемещающихся профилированных пластин 5 дюзы 4 и получить луковицу, обеспечивающую заданную толщину стекла.

Поскольку щелевая дюза 4 имеет вполне определенные геометрические размеры, то количество стекломассы в ней остается постоянным, что при наличии регулируемых нагревателей обеспечивает гарантированный температурный режим вытягивания стекла, обеспечивающий высокое качество листового стекла. Высокое качество листового стекла также достигается тем, что луковица формирустся и калибруется проходным сечением дюзы, а при вытяжке стекла по геометрическому подобию точность получаемого листового стекла возРастает по мере уменьшения его толщины и соответственно уменьшается неплоскостность, непараллельность.

Длина штабиков 1, равная ширине вырабатываемой ленты, является необходимым условием, обеспечивающим питание луковицы 8 стекломассой и поддержания постоянного уровня стекломассы в дюзе 4.

При изменении длины штабика (больше или меньше ширины листа) наблюдается колебание объема стекломассы в дюзе, вызывающее появление разнотолшинности листового стекла и влияющее на его качество.

Если штабик поступает в дюзу короткий, то происходит нехватка стекломассы, стекло в ытяг и в а ется тон кое.

Если штабик поступает в дюзу длинный, то появляется излишек стекломассы и вытягивается толстое стекло.

Возможность транспортирования дюзы 4 по сечению позволяет при одних и тех же скоростях вытяжки получать различные по толщине стекла. Ширина щели дюзы 4, как показали эксперименты, может изменяться от 1 до 20 мм. При меньших

1475893

Формула изобретения

Фиг. 5

Фиг. 9

Составитель Т. Парамонова

Редактор Н. Киштулинец Техред И, Верес Корректор В. Гирняк

Заказ 1958/20 Тираж 4!9 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Производственно-издательский комбинат «Патент», г. Ужгород, ул. Гагарина, 101

3 значениях ширины шели невозможно получить покровное стекло высокого качества, так как объем луковицы становится столь малым, что на него начинают влиять воздушные потоки, неоднородность стекла, поверхностное натяжение, которое пытается сузить луковицу как по ширине, так и по толшине.

При толшинах луковицы более 20 мм луковица содержит большой объем стекла, становится сложно подготовить однородную стеклом ассу, в результате чего появл яется неплоскостность. Толщину стенок дюзы выбирают из прочностных и теплотехнических соображений. Дюзу изготавливают из нержавеющей стали (например, ХНТ18Т или 12Х18Н10Т).

Для пояснения преимуществ предлагаемого способа представляют конкретные параметры вытяжки листового стекла, в частности покровных стекол для нужд медицины.

Покровные стекла должны иметь прямоугольную форму-плоскопараллельных пластин с размерами: непараллельность рабочих плоскостей поверхностей (-0,02 мм); неплоскостность рабочих плоскостей поверхностей (-0,03 мм); толшина покровного стекла 0,17+0,02 (пред. откл. -0,04).

В качестве заготовок с целью получения стекломассы могут быть использованы стеклянные штабики диаметром 5 — 20 мм, 4 вытянутые на линии АТГ без последующей механической обработки (шлифовки, полировки), с целью придания им точных геометрических размеров, как это имеет место при обычной реализации вытяжки листового стекла по геометрическому подобию. Исходя из заданной толщины стекла были рассчитаны скорости подачи - стекломассы и вытягивания листового стекла: ширина ленты стекла 300 мм; толщина

10 0,17 мм; скорость вытяжки 500 мм/мин; диаметр загружаемых штабиков 5,2 мм; скорость подачи штабиков 1 штабик/мин; температура луковицы 800 — 900 С.

В качестве материала для получения покровных стекол использовано термометрнческое стекло 360.

Способ изготовления листового стекла

20 из стекломассы путем формирования луковицы и вытягивания ленты стекла через дюзу вертикально вниз, отличающиися тем, что, с целью расширения диапазона размеров получаемых листов по толщине и повышения качества листового стекла за счет уменьшения неп locKocTности, непараллельности и исключения полосности, стекломассу получают непосредственно в дюзе расплавлением стеклянных штабиков диаметром 5 — 20 мм и длиной, равной ширине вытягиваемого листа.