Фурма

Иллюстрации

Показать всеРеферат

Изобретение относится к области к металлургии ,в частности, к обработке металла в кислородных сталеплавильных агрегатах. Целью изобретения является снижение угара металла и сокращение времени продувки за счет ускорения протекания окислительных процессов. Для этого фурма снабжена сменной керамической насадкой в виде полого цилиндра, торец которой расположен ниже головки фурмы на расстоянии, равном 2-5 суммам калибров фурмы. На боковой поверхности насадки выполнены отверстия с суммарной площадью, равной 0,1-0,9 эквивалентной площади критического сечения сопл фурмы, причем оси этих отверстий наклонены под углом 15-45° к центральной оси фурмы. 1 ил., 1 табл.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

Ai (19) (11) (5!)4 С 21 С 5/48

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГКНТ СССР

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4247957/23-02 (22) 25.05.87 (46) 30.04.89. Бюл. - 16 (71) Коммунарский горно-металлургический институт (72) А.И.Перевозчиков, С.В.Куберский, В.M.Êðàâ÷åíêo, Е.Б.Теплицкий, А.И.Кущенко и Б.А.Дворядкин (53) 669.184.142(088.8) (56) Авторское свидетельство СССР № 384883, кл. С 21 С 7/00, 1973.

Авторское свидетельство СССР № 1211302, кл. С 21 С 5/48, 1986. (54) ФУРМА (57) Изобретение относится к области металлургии, в частности к обработке

Изобретение относится к металлургии, в частности к обработке металла в кислородных сталеплавильных агрегатах.

Цель изобретения — снижение угара металла и сокращение времени продувки за.счет ускорения протекания окислительных процессов.

Установка на фурме керамической насадки, торец которой расположен ниже головки фугасы на расстоянии L, с отверстиями на боковых поверхностях способствует созданию разряжения в керамической насадке и металл под действием ферростатического давления через отверстия поступает в газовые струи, где эффективно дробится газовым потоком на мелкие капли ° Причем окислительные процессы протекают с большой скоростью на большой удельметалла в кислородных сталеплавильных агрегатах. Целью изобретения является снижение угара металла и сок" ращение времени продувки за счет ускорения протекания окислительных процессов. Дтя этого фурма снабжена сменной керамической насадкой в виде полого цилиндра, торец которой расположен ниже головки фурмы на расстоянии, равном 2-5 суммам калибров фурмы. На боковой поверхности насадки выполнены отверстия с суммарной площадью, равной 0,1-0,9 эквивалентной площади критического сечения сопл фурмы, причем оси этих отверстий нако лонены под углом 15 — 45 к централь@ ной оси фурмы. 1 ил.,1 табл. ной поверхности. Протекание реакции на большой поверхности не повышает температуру до опасного предела, что значительно уменьшает угар основного компонента сплава. Газовые продукты реакции барботируют через слой жидкого металла и шлака, что также снижает угар и ускоряет суммарную скорость протекания окислительных процессов.

Расположение отверстий под углом о

15-45 к центральной оси хурмы позволяет осуществить оптимальное дробление и смешение струй металла со струями газа.

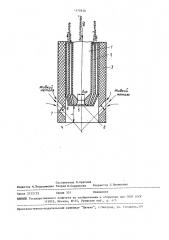

На чертеже изображена адносопель1 ная фурма, продольный разрез.

Фурма состоит из концентрически расположенных трубы 1 подачи кислорода в реакционную зону, трубы 2 под .14759 вода и отвода охладителя, вставленных в съемную керамическую насадку

3, с выходным отверстием 4, расположенным на расстоянии L ниже головки

5 с соплом б. На стенках керамической насадки 3 выполнены отверстия 7 с суммарной площадью, равной 0,1-0,9 эквивалентной площади критического сечения сопла фурмы. Осевые линии от- 10 верстий 7 наклонены под углом о

I 5-45 к центральной оси фурмы. Головка 5 снабжена также каналами 8 для подвода и отвода охладителя.

Фурма работает следующим образом. 15

При продувке подают окислитель в трубу 1, охладитель в трубы 2 и через них в каналы 8 головки 5 и опускают фурму в жидкий металл. При погружении фурмы ниже отверстий 7 на- 20 садки 3 фурма засасывает жидкий металл и скоростным потоком из калибра

6 дробит и выбрасывает из выходного отверстия 4 в газовую полость в виде газометаллической эмульсии. Продукты реакции барботируют сквозь слой металла и шлака.

Выбор граничных параметров обусловлен так, что при расположении выходного отверстия керамической насад- 30 ки менее 2 сумм калибров значительно уменьшается количество инжектируемого в реакционную зону металла, а сама реакционная зона располагается рядом с фурмой, что значительно повышает температуру в зоне реакции, способствует угару основного компонента сплава и создает опасность разрушения фурмы. При расположении выходного отверстия керамической насадки выше 40

5 сумм калибров выходные края насадки быстро разрушаются газометаллическим потоком.

При уменьшении суммарной площади отверстий менее О,1 эквивалентной 45 площади критического сечения сопл фурмы малое количество инжектируемого металла и большой объем газовой полости способствует значительному повышению температуры и значительному 5 угару металла, а при увеличении площади более 0,9 эквивалентной площади критического сечения сопл фурмы большое количество металла, поступающего в реакционную зону, препятствует дроблению металла на мелкие . капли, уменьшает удельный объем и скорость протекания окислительных процессов. При наклоне осевых линий

4 отверстий менее 15 к центральной оси фурмы резко ухудшается дробление струй металла, что снижает скорость протекания окислительных процессов.

При наклоне осевых линий отверстий на угол более 45 возрастает опасность разрушения головки фурмы высокотемпературной зоной реакции.

Оптимальными являются расстояния

L = 3 сумм калибров, площадь, равная

0,6 эквивалентной площади фурмы, и .угол, равный 33

Пример. Испытание устройства производили на двухванном сталеплавильном агрегате одной ванны 300 т при одинаковом расходе кислорода для рафинирования металла, равном

8200 м /ч. При этом скорость истечения кислорода составляла W -= -490 м/с.

Рафинирование металла осуществлялось с помощью одно- и многосопельной кислородной фурмы, имеющей съемную наружную керамическую насадку 3 цилиндрической формы из плавленного мулита с отверстиями 7 на боковых поверхностях, суммарную площадь отверстий на боковых поверхностях цилиндрической насадки 3 изменяли от О,I до 0,9 суммарной площади сопл в .критическом сечении (калибров). Изменение расстояния выходного отверстия наружной керамической насадки от головки фурмы составило 2-5 калибра.

Осевые линии отверстий на боковых поверхностях керамической насадки имели угол наклона к центральной оси фурмы 15-45

Оптимальные результаты получены при использовании наружной керамической цилиндрической насадки с суммарной площадью отверстий на боковых поверхностях, равной 0,4 суммарной площади сопел в критическом сечении, осевые линии отверстий имели наклон

30 к центральной оси фурмы, а выходное отверстие насадки находилось на расстоянии трех калибров.

Результаты испытаний приведены в таблице

Формула изобретения

Фурма, содержащая концентрично установленные трубы, образующие тракты подачи кислорода, подвода и отвода охладителя, и сопловую головку, о т—

1личающаяся тем, что, с целью снижения угара металла и сок930 6 боковой поверхности насадки выполнены отверстия с суммарной площадьм, равной 0,1-0,9 эквивалентной площади критического сечения сопл фурмы, причем оси этих отверстий наклонены под углом 15-45 к центральной оси фурмы в

5 1475 ращения времени продувки за счет ус" корения протекания окислительных процессов, фурма снабжена сменной керамической насадкой в виде полого ци5 йиндра, торец которой расположен ниже головки фурмы на расстоянии, равном 2-5 суммам калибров фурмы, а на

"1 -. Рсеч /

/ Р«ели б

Опыт

Выход Время годно- обработго, Е кт, ч

2

4

6

8

l0

11

12

l3

14

16

17

IS

19

21

22

23

0,1

0,4

0,6

0,2

0,4

0,4

0,5

0,6

0,4

0,2

0,4

0,4

0,5

0,5

0,8

О., 8

О, 1

О, 2

О, 4

О, 9

О, 9

О, 4

О, 6

О, 2

89,6 3,93

89,8 3,90

89,95 3,80

90,0 3,72

90,7 3,76

91,0 3,69

90,7 3,73

90,6 3,76

90,5 3,78

90,3 3,82

90,6 3,85

90,2 3 80

90,4 3,84

90,1 3,78

90,3 3,88

89,9 3,84

90,2 3,89

90,1 3,91

89,7 3,88

89,9 3,90

89,4 3,95

Разрушение насадки

Разрушение насадки

Частичное разрушение насадки 475930

Nu ме

0 д етам

Составитель. В.Красина

Редактор М,Недолуженко Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 2122/22 Тираж 531 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, r.Óæãoðoä, ул. Гатарина, 11 tT

101